气态悬浮焙烧炉一级旋风预热器的数值模拟

2015-12-16罗振勇张忠霞

罗振勇,张忠霞

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

氧化铝工业中,现应用于工业生产的3种类型的流态化焙烧装置是美国铝业的流态闪速焙烧炉、德国的鲁齐循环流态焙烧炉和丹麦史密斯公司的气态悬浮焙烧炉。其中气态悬浮焙烧技术起步最晚,但技术先进,在我国氧化铝工业广泛应用。丹麦史密斯公司的氢氧化铝气态悬浮焙烧系统主要包括氢氧化铝喂料、文丘里闪速干燥器、多级旋风预热系统、气体悬浮焙烧炉、多级旋风冷却器、二次流化床冷却器、除尘和返灰等部分[1]。其中多级旋风预热系统包含一级旋风预热器和二级旋风预热器,是气态悬浮焙烧炉的基本构成单元。一级旋风预热器虽然处于预热系统,但是物料的预热主要在二级旋风预热器内进行,在一级旋风预热器内主要进行物料的分离,是预热系统最重要的单元,其性能影响成品氧化铝质量、焙烧炉粉尘排放量、物料循环量等。目前,一级旋风预热器的设计基本上都是根据经验结合部分试验进行的。随着能源紧缺和环境保护形势的日益严峻,对一级旋风预热器的优化设计提出了更为严格的要求。

本研究以广西某公司从丹麦史密斯公司引进的产能为1 200t/d的气态悬浮焙烧炉为对象,采用FLUENT商业仿真软件对一级旋风预热器进行模拟仿真,计算一级旋风预热器内气相的静压分布和切向速度分布。

1 数值模拟方法

1.1 计算模型

一级旋风预热器数值计算采用如下模型:1)湍流模拟采用雷诺应力(RSM)模型[2-5];2)对流项的离散格式为二阶迎风格式[6-8];3)压力插补格式为PRESTO格式[9];4)压力与速度的耦合采用SIMPLEC计算法[10-11]。

1.2 计算区域

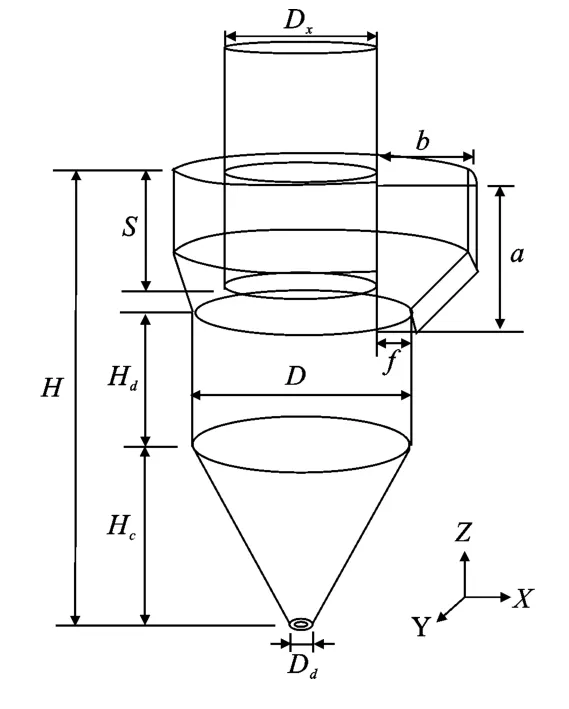

1 200t/d氢氧化铝气态悬浮焙烧炉的一级旋风预热器的三维实体如图1所示,具体尺寸见表1。建模时坐标原点取在排料口圆心位置。

表1 一级旋风预热器的几何参数 mm

图1 一级旋风预热器的三维实体示意图

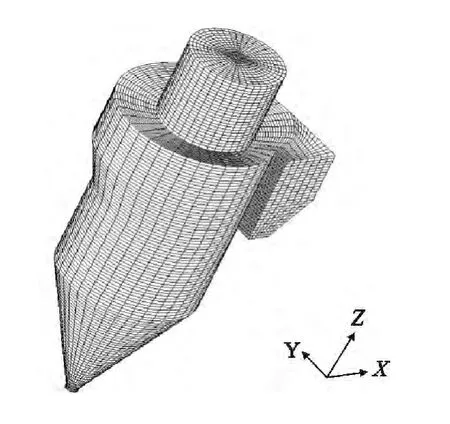

1.3 网格划分

将整个计算区域划分为互不重叠的10个子区域:入口上部,入口下部,升气管上部,升气管下部,上部筒体环形空间,渐进蜗壳中心柱体,渐进蜗壳环锥空间,下部筒体,锥体和排料筒体。采用六面体结构化网格划分10个求解区域,三维计算域网格如图2所示。

图2 一级旋风预热器的三维计算区域网格

1.4 边界条件

1.4.1 入口边界

入口处的气体是O2、CO2、N2和水蒸气的混合体,体积分数分别为3%、7%、50%和40%。给定入口截面法向时均速率为14.2m/s。入口湍流采用湍流强度和湍流耗散率指定,湍流强度为0.914m2/s2,湍流耗散率为1.056m2/s3。

1.4.2 升气管出口边界

压力出口边界压力为测量压力5.87Mpa。湍流由湍流强度和水力直径指定,湍流强度为5.5%,水力直径为2 638mm。

1.4.3 排料口边界

假设没有气流从排料口流出,气体流量为零。

1.4.4 固壁边界

壁面为无滑移边界,近壁区的处理采用壁面函数法。

2 数值模拟结果分析

为了清楚地分析一级旋风预热器内气相流场沿轴向的变化规律,沿轴向取5个具有代表性的XY截面:Z1=8 685mm,代表上部筒体环形空间XY截面;Z2=7 192mm,代表升气管入口处XY截面;Z3=6 910mm,代表渐进蜗壳空间XY截面;Z4=5 455mm,代表下部筒体空间XY截面;Z5=2 800mm,代表锥体分离空间XY截面。

2.1 静压分布

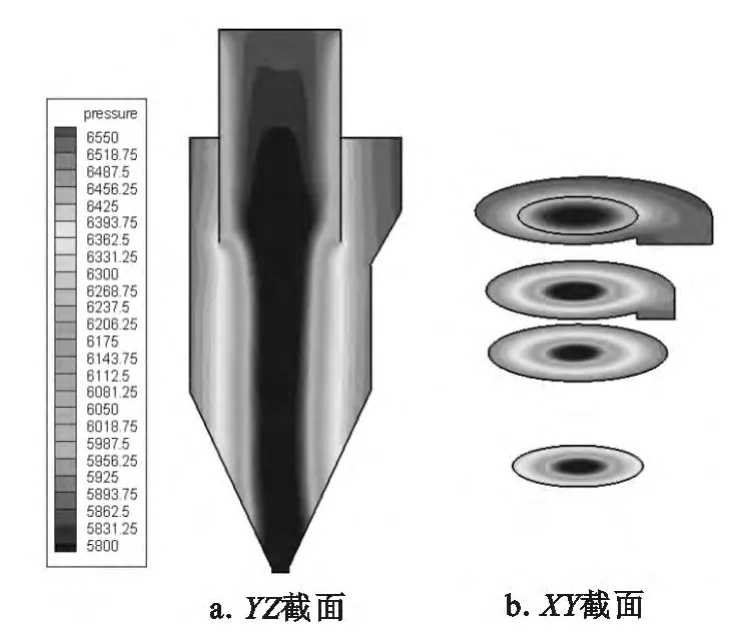

图3为一级旋风预热器静压分布云图,图3a为x=0的YZ截面上的静压分布云图,图3b自上而下分别为Z1、Z3、Z4、Z5截面上的静压分布云图。

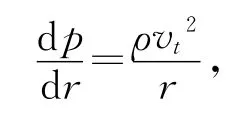

从YZ截面静压分布云图可看到,静压沿径向由外向内逐渐降低,且中心轴线附近的静压最低,沿轴向压力降低很小。在强旋流中,静压一般取决于切向速度,可近似表示为

式中:r为径向位置,mm;vt为切向速度,m/s。由于静压沿轴向上几乎没有变化,故可知径向速度和轴向速度相对于切向速度较小。

图3 一级旋风预热器的静压分布云图

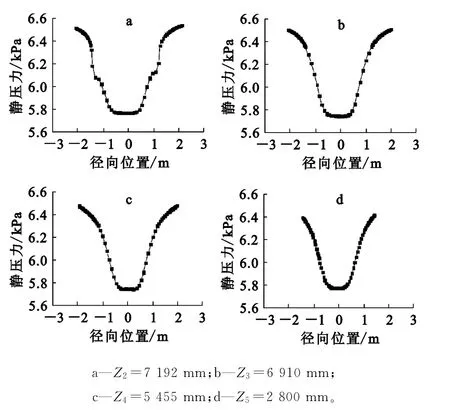

图4a~d分别为Z2、Z3、Z4、Z5截面上的静压分布。

图4 沿轴向不同高度截面上的静压分布

由图4看出,压力沿径向的分布变化分为3段:壁面附近区域压力分布比较平缓;中心轴线附近区域压力分布很平坦,几乎没有变化;而中心轴线附近与壁面附近之间的区域静压分布变化比较急剧。这主要是由于中心轴线附近与壁面附近之间的区域存在准强制涡,使压力变化陡峭,而壁面附近存在准自由涡,使压力变化趋势平缓。随着一级旋风预热器的渐进、收缩,压力分布沿轴向自上而下变得陡峭。还可看出,在Z2截面即升气管入口处,静压分布呈现不连续性,说明入口处的气流脉动程度较强。

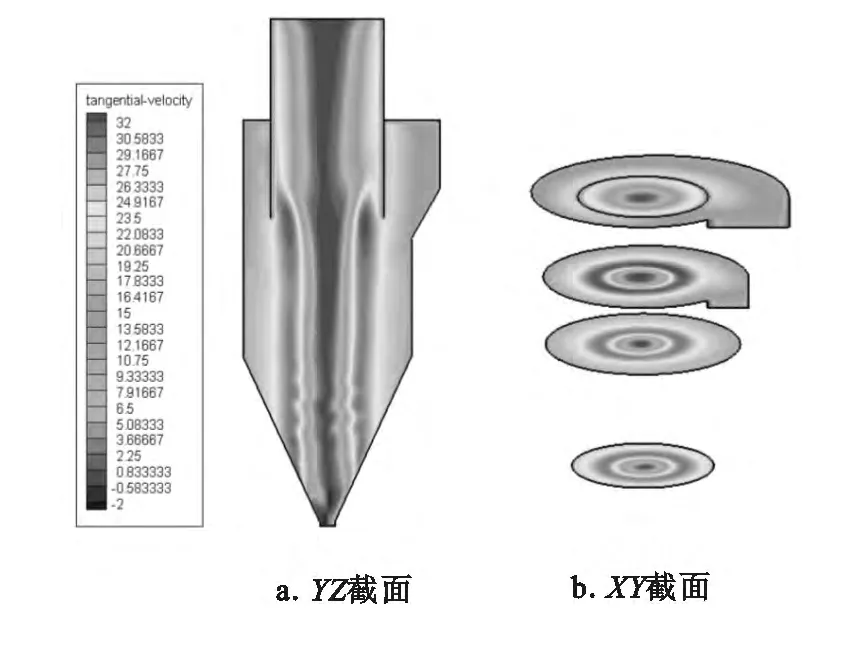

2.2 切向速度分布

在一级旋风预热器的速度场中,切向速度占主导地位,由它带动颗粒作旋转运动,使颗粒在离心力的作用下被分离出来。图5为一级旋风预热器切向速度分布云图,图5a为x=0的YZ截面上的切向速度分布云图,图5b自上而下分别为Z2、Z3、Z4、Z5截面上的切向速度分布云图。可以看出:在壁面和旋转轴心位置,切向速度等于零;在预热器气流入口位置,由于蜗壳的扩展,速度加速不明显;而经过蜗壳的收缩,气流切向旋转,切向速度加速至峰值。气流进入柱体段后,沿筒壁作圆周运动,摩擦引起能量损失,速度有所降低。在蜗壳及以上部分,由于入口处的非轴对称性,致使切向速度的轴对称性较差;而在下部柱体段及锥体段,切向速度的对称性较好,这说明气流的强旋转特性消减了入口进气的非轴对称。

图5 一级旋风预热器的切向速度分布云图

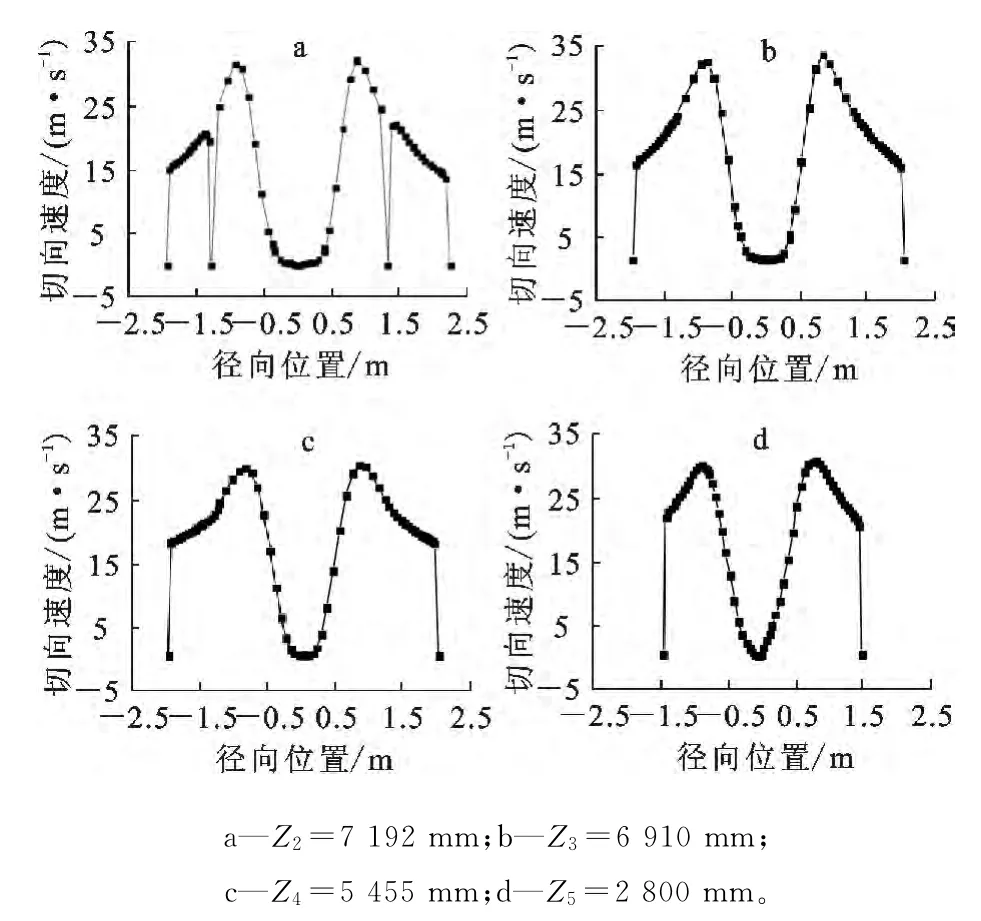

图6a~d分别为Z2、Z3、Z4、Z5截面上的切向速度分布。

图6 沿轴向不同高度截面上的切向速度分布

由图6看出,切向速度分布对称性很好,呈现典型的兰金组合涡分布,即内旋流为准强制涡,外旋流为准自由涡,内外涡的分界面构成切向速度峰值面,此面基本上为一圆柱面。兰金组合涡的结构十分有利于颗粒的分离,内部准强制涡的离心作用将颗粒甩向外部,而外部准自由涡对颗粒的携带作用减弱,利于颗粒在筒壁附近被捕获。图6a中切向速度在升气管筒壁附近产生第2个峰值,这主要是由于升气管壁造成的速度波动。

3 结束语

利用计算流体动力学商业软件FLUENT对一级旋风预热器的气-固两相流动进行数值模拟,结果表明:静压沿径向由外向内逐渐降低,在中心轴线附近最低,沿轴向自上向下降低较小;在一级旋风预热器壁面和旋转轴心位置,切向速度等于零;在气流入口位置,切向速度加速不明显,而是经过蜗壳的收缩才加速至峰值;进入下部柱体段后,速度有所降低。切向速度分布的对称性好,呈现典型的兰金组合涡分布。研究结果可为一级旋风预热器的生产运行和优化设计提供参考。

[1]关琦.丹麦史密斯公司的氢氧化铝焙烧技术[J].世界有色金属,2000(8):29-30.

[2]刘海生,贺会群,艾志久,等.雷诺应力模型对旋流器内流场的数值模拟[J].计算机仿真,2006,23(9):243-245.

[3]Hogg S,Leschziner M A.Computation of Highly Swirling Confined Flow With A Reynolds Stress Turbulence Model[J].AIAAJ,1989,27(1):57-63.

[4]Launder B E,Morse A P.Numerical Prediction of Axisymmetric Free Shear Flows With A Reynolds Stress Closure[J].Turbulent Shear Flows Springer-verlag,1979(1):279-294.

[5]Speziale C G.Analytical Methods for the Development of Reynolds-stress Closures in Turbulence[J].Annual Review of Fluid Mechanics,1991(23):107-157.

[6]罗奇 P J.计算流体动力学[M].北京:科学出版社,1983:47-56.

[7]陶文铨.数值传热学[M].西安:西安交通大学出版社,1988:210-214.

[8]周萍.传递过程原理及其数值仿真[M].长沙:中南大学出版社,2006:356-359.

[9]Majumdar S.Role of Underrelaxation in Momentum Interpolation for Calculation of Flow With Nonstaggered Grids[J].Numerical Heat Transfer.1988,13(1):125-132.

[10]Patanker S V,Spalding D B.A Calculation Process for Heat,Mass and Momentum Transfer in Three-dimensional Parabolic Flows[J].Int J Heat Mass Transfer,1972(15):1787-1806.

[11]Van Doormal J P,Raithby G G.Enhancement of the SIMPLE Method for Predicting Incompressible Fluid Flows[J].Numerical Heat Transfer,1984(7):147-163.