从湿法炼锌渣中回收锌和铟试验研究

2015-12-16刘一宁刘文德刘建华

刘一宁,刘文德,彭 瑛,刘建华,肖 利

(1.铅锌联合冶金湖南省重点实验室,湖南 株洲 412004;2.株洲冶炼集团股份有限公司,湖南 株洲 412004;3.湖南工业大学 冶金工程学院,湖南 株洲 412007)

铟大都伴生在锌、铅、锡等有色金属矿物中,因此,铟主要从冶炼渣中提取[1-4]。云南省文山州马关铁闪锌矿经高温焙烧后,焙砂中铁质量分数为18%~25%,锌质量分数为45%~54%,铟质量分数为300~500g/t。焙砂中铁酸锌较多,可溶性锌较少[5],采用常规工艺回收锌时,锌回收率较低。研究了采用反酸浸出法从锌焙砂中浸出锌,然后对锌浸出渣进行挥发和浸出,再用溶剂萃取法回收铟。

1 试验材料

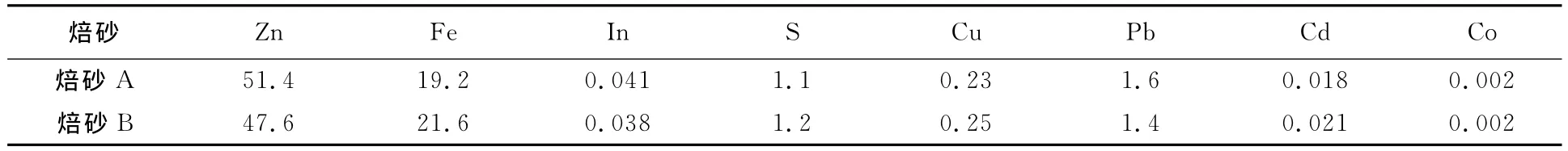

试验所用锌焙砂为铁闪锌矿在2种焙烧制度下焙烧得到的锌焙砂(焙砂A与焙砂B),化学成分见表1,其中铁质量分数均较高。焙砂中,w(Cu)∶w(Cd)≈10∶1,比常见高铁锌焙砂(w(Cu)∶w(Cd)≈1∶3)的高。

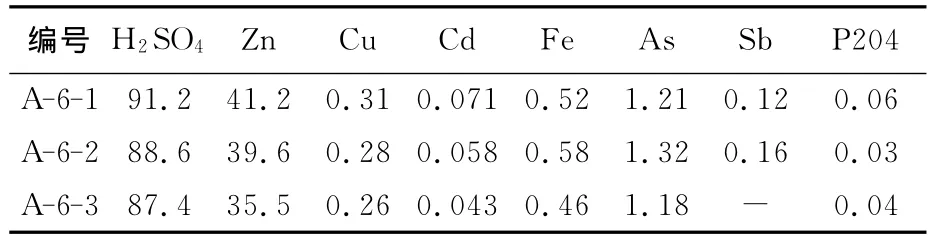

表1 锌焙砂化学成分 %

2 试验结果与讨论

2.1 常规中浸

常规中浸是先将焙砂中大部分的锌溶解,而反酸中浸是使Fe2O3等不参与反应,直接进入渣中[6-7]。

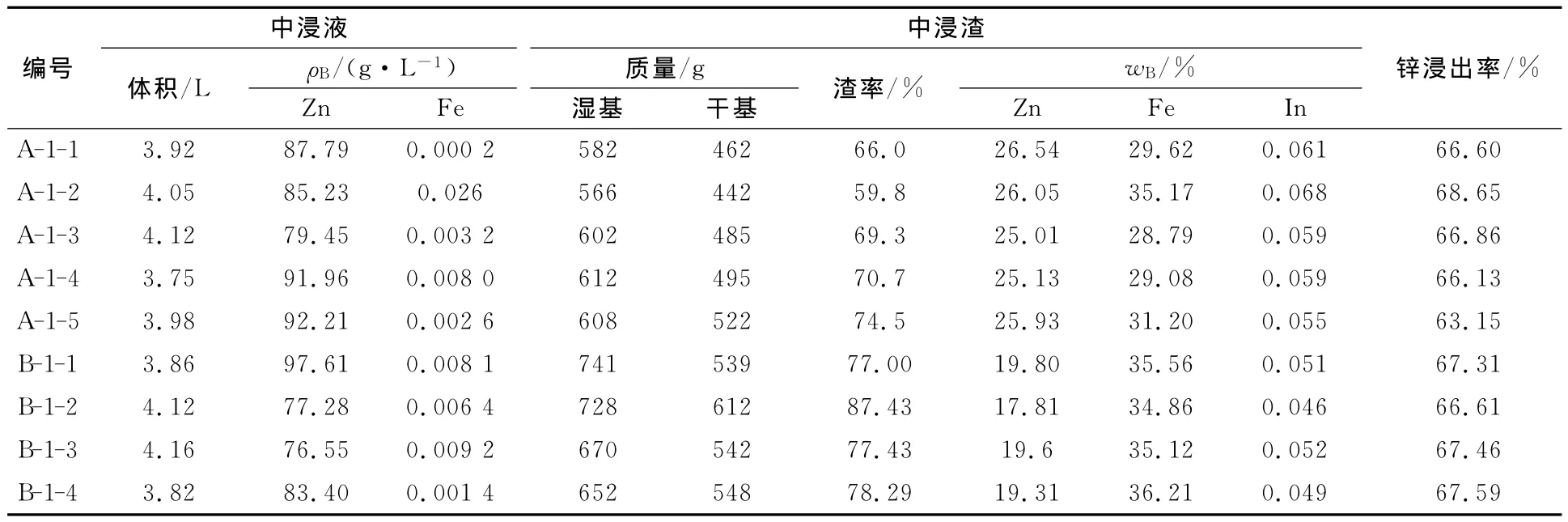

锌焙砂浸出所用浸出剂为废电解液的循环液,其硫酸质量浓度约为180g/L。加适量双氧水作氧化剂(添加量根据亚铁离子浓度计算)。液固体积质量比为4∶1,搅拌,控制浸出终点体系pH为5.0~5.2。浸出后加入一定量絮凝剂使渣相充分凝结,静置10min后过滤,分析滤液中锌、铁质量浓度,计算锌、铁浸出率。试验结果见表2。可以看出:锌浸出率较低,在63%~68%之间;而渣率较高,达60%~79%。这是因为焙砂中铁质量分数较高,常规中浸时,铁易生成氢氧化铁胶体,使过滤较为困难,滤渣中水和锌含量偏高,致使锌回收率较低[8]。

表2 锌焙砂常规中浸试验结果

2.2 反酸中浸

根据焙砂特点,选择反酸中浸工艺浸出锌。一定温度下,边加酸边加焙砂,同时控制体系pH,浸出后再搅拌1h。

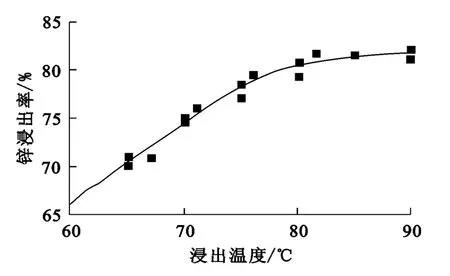

2.2.1 浸出温度对锌浸出率的影响

向搅拌器中加入焙砂A,同时加入浸出剂,控制液固体积质量比为4∶1,体系pH=3,浸出时间为2h。温度对锌浸出率的影响试验结果如图1所示。可以看出,随温度升高,锌浸出率提高,但升温至80℃以后,锌浸出率变化不大。

图1 浸出温度对锌浸出率影响

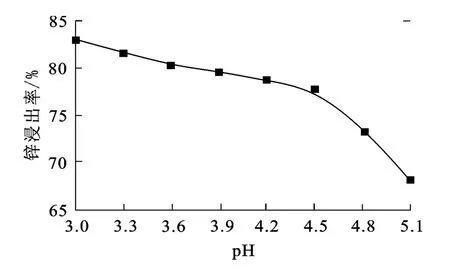

2.2.2 体系pH对锌浸出率的影响

在80℃下对焙砂A进行反酸浸出,控制液固体积质量比为4∶1,浸出时间为2h。考察体系pH对锌浸出率的影响,试验结果如图2所示。

图2 体系pH对锌浸出率影响

从图2看出,体系pH对锌浸出率影响较大,随pH增大,锌浸出率降低。

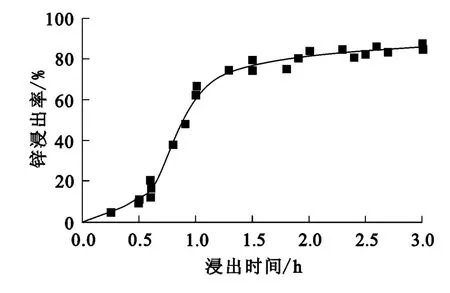

2.2.3 浸出时间对锌浸出率的影响

对焙砂A进行不同时间反酸浸出,控制体系pH=3,浸出时间在0.25~3.25h之间,浸出后再搅拌1h。总浸出时间对锌浸出率的影响试验结果如图3所示。可以看出:总浸出时间为1.5h时,锌浸出率接近80%;继续延长浸出时间到3 h,锌浸出率仅稍有提高。

图3 浸出时间对锌浸出率的影响

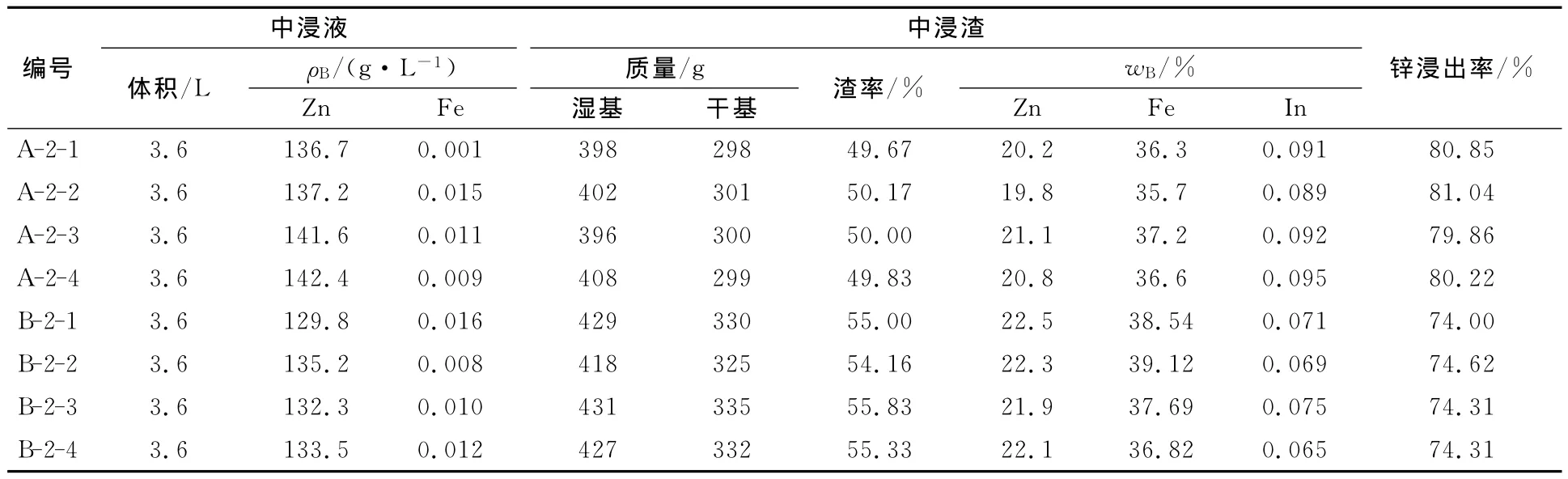

2.2.4 反酸中浸优化条件试验

根据上述试验结果,控制中浸温度为80℃左右,焙砂粒度为-200目,体系pH大于3.0,浸出终点pH为4.8~5.1,浸出1h后再搅拌浸出1h(总浸出时间为2h)。试验结果见表3。可以看出:控制体系pH可使Fe2O3不参与反应,因而不会形成胶体;锌浸出率可达80%左右,与常规中浸相比有较大幅度提高;浸出渣中锌质量分数降低至19%~21%,且渣液分离效果好,矿浆压滤速度快。

表3 锌焙砂反酸中浸综合试验结果

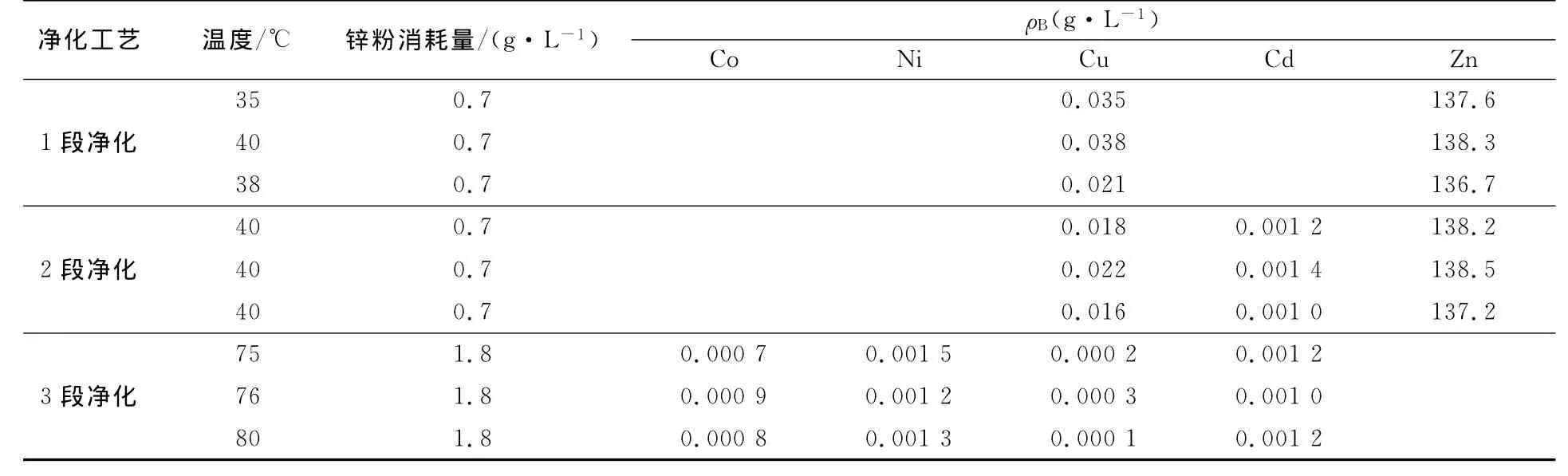

2.3 滤液净化

焙砂A反酸中浸液分析结果见表4。其中,铜、镉、钴会影响后续的锌电积,必须去除[9]。试验采用3段净化工艺:第1段除铜,第2段除镉,第3段高温除钴。净化后的溶液送电积锌。

试验条件及结果见表5。

表4 焙砂A反酸中浸液成分 g/L

表5 3段净化试验条件及结果

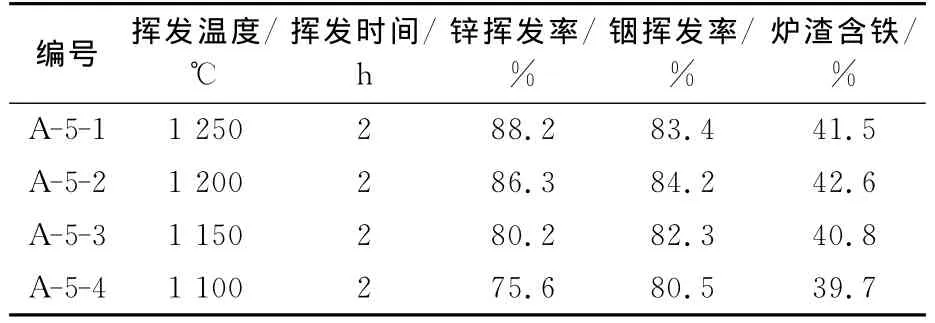

2.4 中浸渣挥发和二次中浸

将锌浸出渣在韦氏炉里于一氧化碳气氛中加热至1 100~1 250℃,挥发出锌、铅、铟、锗、铜、镉等有价金属。挥发出的有价金属随烟气一起进入氧化室被氧化成金属氧化物并收集在收尘器中。铁富集在炉渣中。试验结果见表6。

表6 中浸渣挥发试验结果

2.5 铟的萃取与反萃取

对烟尘进行反酸浸出和压滤,然后以P204为萃取剂,煤油为稀释剂,萃取分离铟。P204对铟有较高的萃取性能,而对铁的萃取率很低,可实现二者的分离[10]。常温常压下,用P204从二次滤液中萃取铟,以6mol/L HCl溶液反萃取铟,含铟反萃取液用锌片置换得到海绵铟[11],海绵铟压团熔铸得98%以上的粗铟。

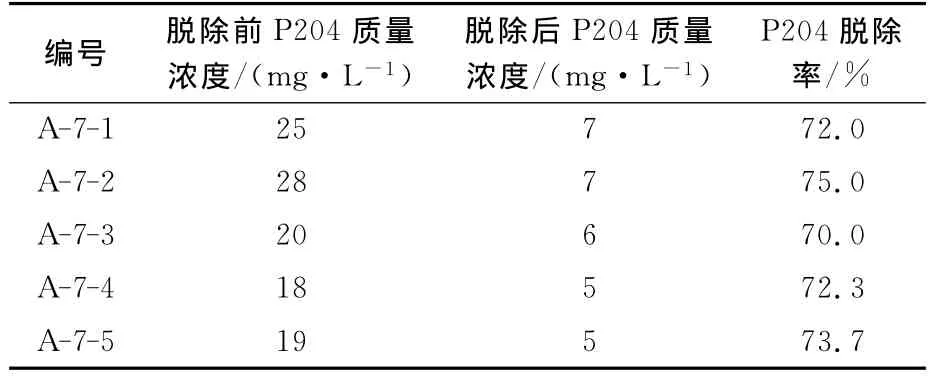

铟萃余液组成见表7。萃余液中,硫酸、锌离子质量浓度较高,需加以回收;夹带的P204质量浓度也较高,采用空气脱油塔去除。脱除P204试验结果见表8。

表7 铟萃余液成分 g/L

表8 空气脱油塔脱除P204试验结果

从表8看出,除油后,萃余液中P204质量浓度在7mg/L以下。铟萃余液只占整个上清液的5%,上清液中P204质量浓度在0.35g/L以下,不影响锌电解生产[7]。

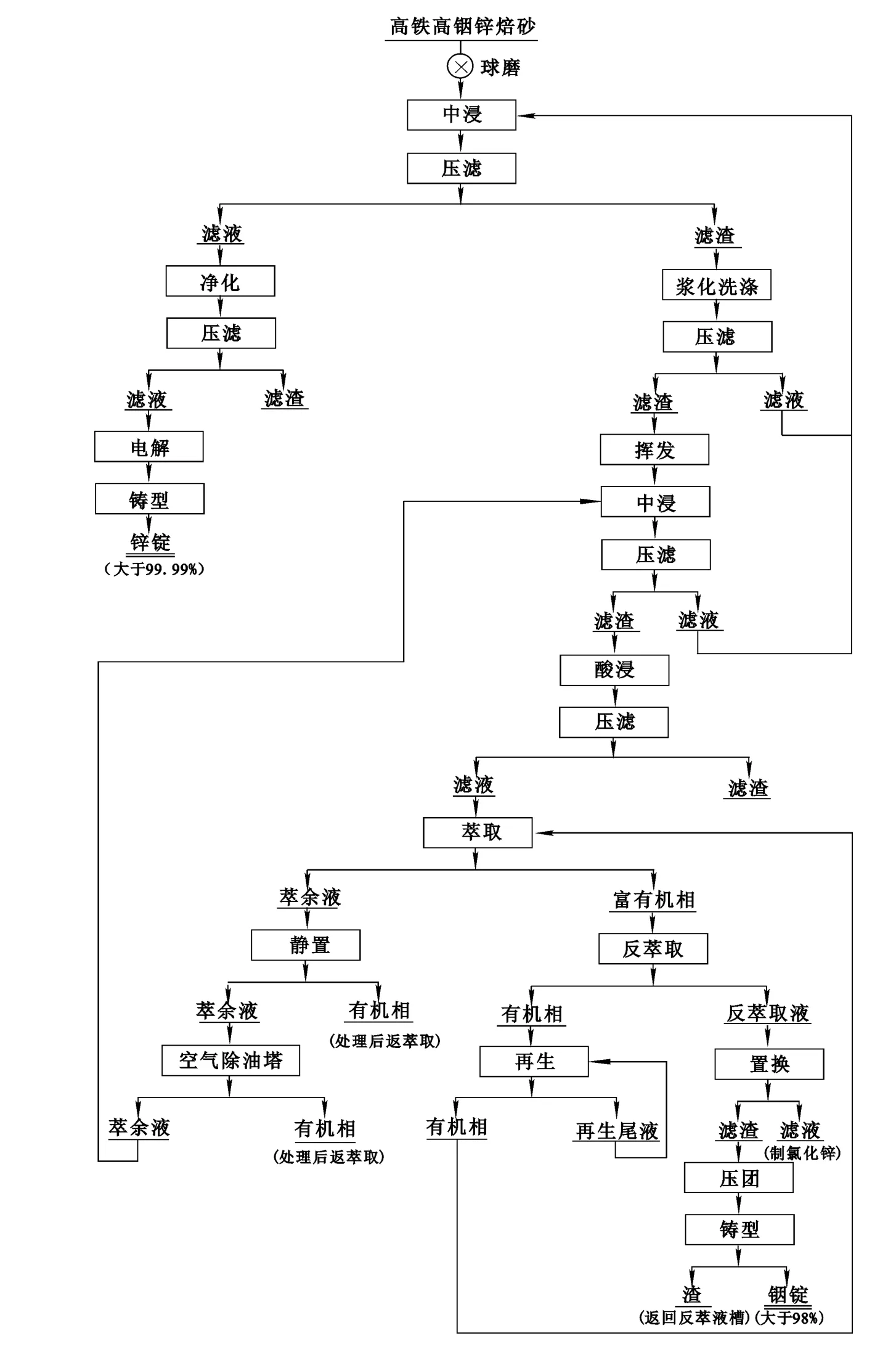

3 试验工艺流程

试验采用的工艺流程如图4所示。

图4 从高铁锌焙砂中综合回收锌、铟工艺流程

4 结论

1)对高铁锌焙砂采用反酸中浸,3段上清液净化,韦氏炉挥发、萃余液置换铟工艺可回收锌、铟,锌、铟总回收率分别达92%和86%。该工艺在技术上是可行的,可形成闭路循环,对环境无污染。

2)反酸中浸适宜条件:中浸温度为80℃左右,始终保持体系pH>3.0,浸出终点pH为4.8~5.1,总浸出时间为2h。

3)采用3段净化工艺,在不同温度下可去除上清液中的Cu、Co、Cd、Ni等杂质。

[1]何学斌,王正民,周玺.湿法炼锌过程中铟的富集回收研究[J].商洛学院学报,2011,25(6):19-20.

[2]谌斯,杨利姣,陈南春,等.锌渣氧粉两段浸出铟的试验研究[J].湿法冶金,2013,32(5):312-315.

[3]沈丽娟,吴克明,高耀文.用还原挥发法从铁铟渣中回收铟的试验研究[J].湿法冶金,2013,32(1):35-37.

[4]黄迎红,王亚雄.硫酸体系浸出含铟锡烟尘试验研究[J].湿法冶金,2011,30(3):240-242.

[5]邓益华.低锌高铁焙烧矿湿法炼锌实践与探索[J].广西轻工业,2010(9):32-35.

[6]林文军,刘一宁,廖贻鹏.从高杂质含铟物料中回收铟的综合条件试验与应用[J].湖南有色金属,2009,25(6):35-38.

[7]黄平,吴恩辉,侯静,等.用硫酸从高炉瓦斯灰(泥)中浸出锌、铟试验研究[J].湿法冶金,2014,33(5):365-367.

[8]梁艳辉,魏昶,樊刚.从硫化铟精矿中加压酸浸回收铟锌的技术研究[J].山西冶金,2008,31(6):8-10.

[9]袁铁锤,陶政修,周科朝.提高含铟锌精矿中锌铟回收率的方法[J].中南大学学报(自然科学版),2006,37(5):844-847.

[10]林文军,刘全军.含铟锌渣浸出和萃取铟的研究[J].昆明理工大学学报(理工版),2006,31(2):23-25

[11]廖贻鹏,林文军,刘一宁.从进口、转炉氧化锌及铜烟灰中回收锌的试验研究[J].湖南有色金属,2008,24(6):13-15.