NH3-N-C体系浸出电镀污泥中铜、镍试验研究

2015-12-16张焕然蓝碧波伍赠玲衷水平刘建华

张焕然,蓝碧波,伍赠玲,衷水平,刘建华,张 鹏

(1.紫金矿冶设计研究院,福建 上杭 364200;2.江西理工大学 冶金与化学工程学院,江西 赣州 341000)

1 试验原理

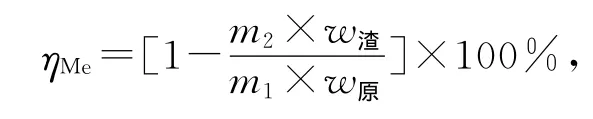

氨浸出时,电镀污泥中的铜、镍等元素与氨形成稳定的配合离子进入溶液,钙、镁、铁等杂质离子不能或很少被浸出而留在渣中,从而可实现目标金属的选择性浸出。氨性体系浸出电镀污泥过程中的主要反应为

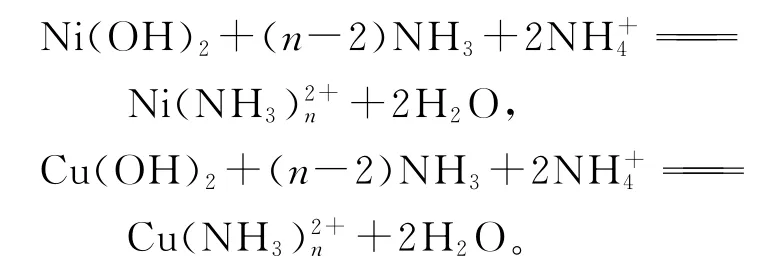

氨与铜、镍配合离子的稳定常数见表1[13]。

表1 铜氨、镍氨配合离子的稳定常数lgβi(T=298K)

由表1看出:铜(镍)氨配合离子稳定常数均较大,说明这2种金属与氨的配合离子在氨性体系中可以稳定存在;各金属配合离子稳定常数随配位数增大而增大,说明提高NH3浓度有利于形成稳定性更高的配合离子,即有利于提高铜、镍浸出率。由于氨浸过程中杂质离子不被浸出,因此浸出剂消耗较少,浸出液后续净化,铜、镍提取工艺较简单。

2 试验原料及试剂

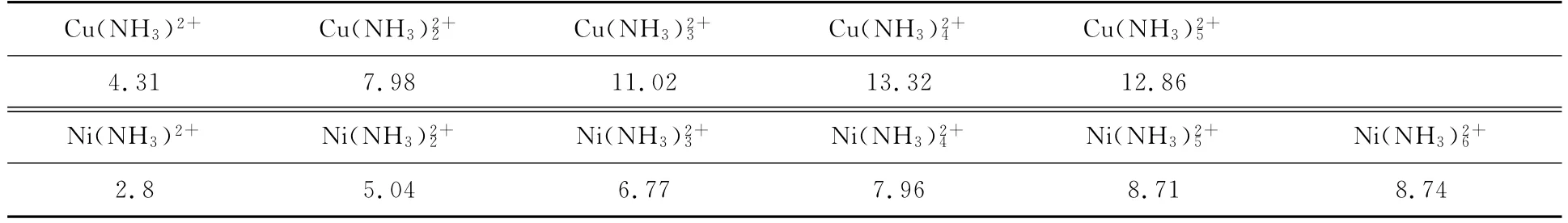

试验所用电镀污泥取自某电镀处理厂,为混合电镀污泥,外观呈墨绿色,泥状,化学成分见表2。

表2 电镀污泥化学成分 %

试验所用化学试剂主要有25%浓氨水、碳酸氢铵,均为化学纯;水为自制蒸馏水。

3 试验装置及试验方法

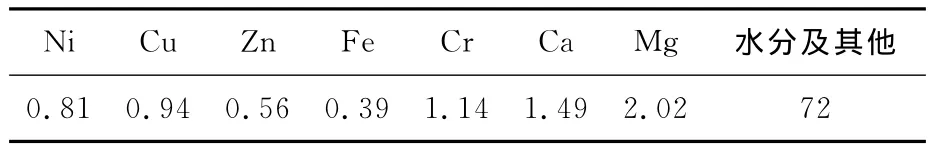

为降低氨的挥发损失和对环境的污染,浸出试验在半封闭体系中进行,对挥发的少量氨加以回收。试验时,先把电镀污泥、浸出剂、水按一定比例放入平底烧瓶中,待水浴温度达到预设温度后将烧瓶放入,调节磁力搅拌速度,开始计时。浸出结束后,对料浆过滤,记录浸出液体积及浸出渣质量,分析浸出液及浸出渣中金属含量,计算金属浸出率。金属浸出率按渣计,计算公式为

式中:ηMe为金属浸出率,%;m2为渣的质量,g;w渣为渣中金属质量分数,%;m1为原料质量,g;w原为原料中金属质量分数,%。

4 试验结果及讨论

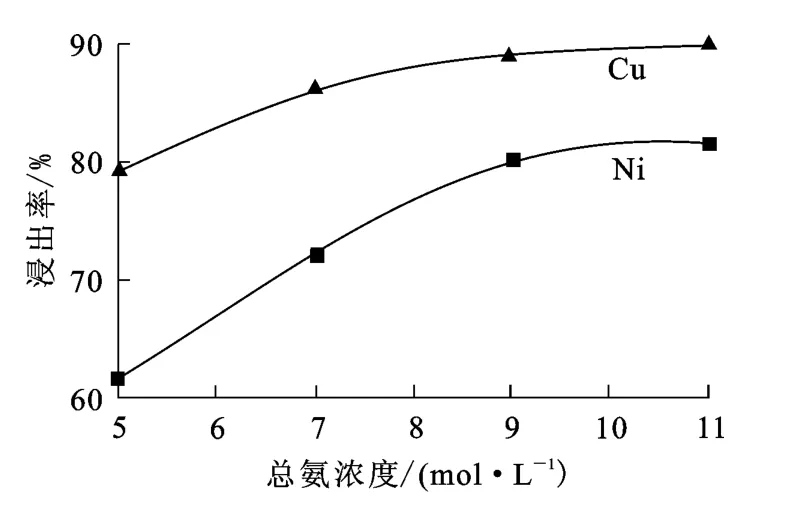

4.1 总氨浓度对铜、镍浸出率的影响

氨铵物质的量比为1∶1,液固体积质量比为4∶1,浸出温度为65℃,浸出时间为4h,总氨浓度对铜、镍浸出率的影响试验结果如图1所示。可以看出:随体系中总氨浓度升高,铜、镍浸出率均增大,且总氨浓度对镍浸出的影响较对铜浸出的影响更明显;总氨浓度由5mol/L升高至9 mol/L,镍浸出率由61.5%提高至80%,铜浸出率由79%提高至90%;总氨浓度大于9mol/L后,铜、镍浸出率提高幅度均变小。考虑到生产成本及浸出液的后续处理等问题,总氨浓度以控制在9mol/L为宜。

图1 总氨浓度对铜、镍浸出率的影响

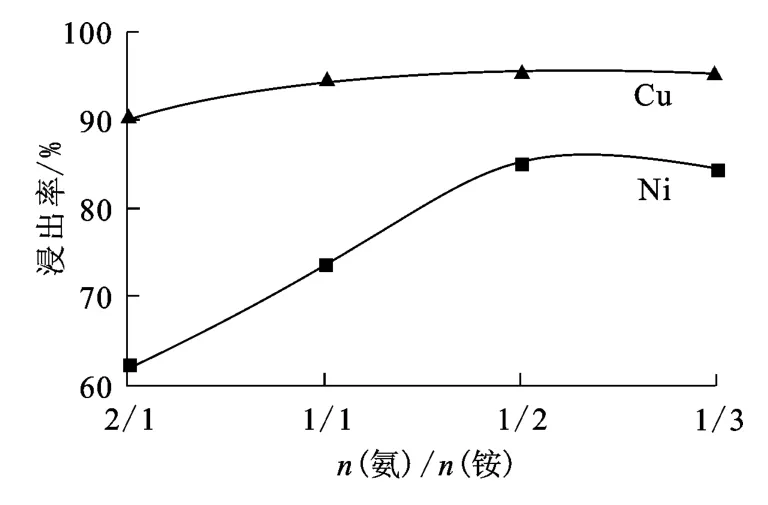

4.2 氨铵物质的量比对铜、镍浸出率的影响

在总氨浓度为9mol/L、液固体积质量比为4∶1、浸出温度为65℃、浸出时间为4h条件下,氨铵物质的量比对电镀污泥中铜、镍浸出率的影响试验结果如图2所示。

图2 氨铵物质的量比对铜、镍浸出率的影响

由图2看出,镍浸出率受氨铵物质的量比影响较大,随氨铵物质的量比增大,镍浸出率提高。适当提高铵盐比例有利于镍的浸出,这是由于铵根离子与氢氧化镍中的氢氧根离子发生反应,有利于镍氨配合离子与水的生成,同时可有效抑制镍氨配合离子的水解沉淀,因而提高镍浸出率。氨铵物质的量比增大至1∶2后,镍浸出率有下降趋势,这是因为总氨浓度一定情况下,铵盐比例过大会使游离氨浓度降低,不利于配合离子的生成。氨铵物质的量比对铜的浸出影响不大,相反,铵盐比例过大,浸出过程中碳酸根离子会大量分解,使铵盐利用率降低。综合考虑,确定氨铵物质的量比以1∶2为宜。

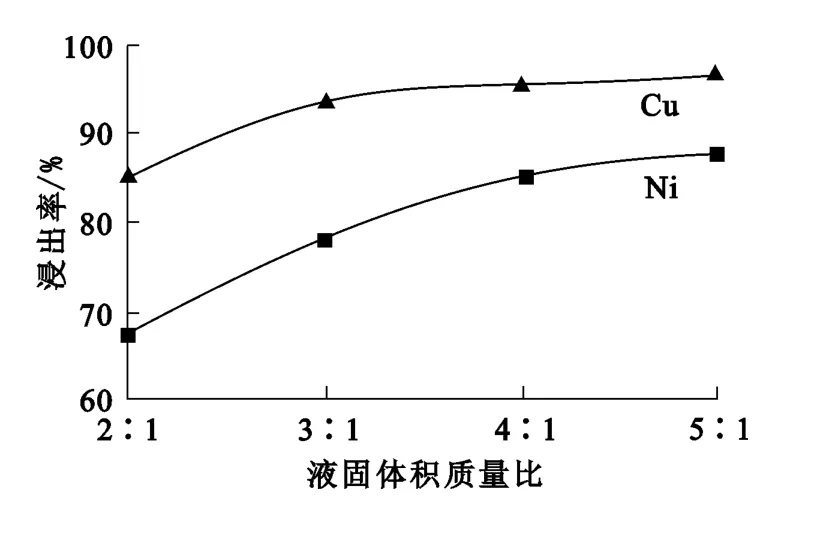

4.3 液固体积质量比对铜、镍浸出率的影响

在总氨浓度为9mol/L、氨铵物质的量比为1∶2、浸出温度为65℃、浸出时间为4h条件下,液固体积质量比对铜、镍浸出率的影响试验结果如图3所示。

图3 液固体积质量比对铜、镍浸出率的影响

由图3看出:浸出体系的液固体积质量比增大可显著提高铜、镍浸出率;液固体积质量比由2∶1增大至4∶1,铜、镍浸出率分别由85%、67.5%提高至95.36%、85.25%。这是由于随液固体积质量比增大,料浆黏度降低,有利于体系中物质扩散;但继续增大液固体积质量比,铜、镍浸出率提高幅度变小,且浸出液中铜、镍浓度降低,后续溶液处理量增大,生产成本增加。因此,适宜的液固体积质量确定为4∶1。

4.4 温度对铜、镍浸出率的影响

在总氨浓度为9mol/L、氨铵物质的量比为1∶2、液固体积质量比为4∶1、浸出时间为4h条件下,温度对铜、镍浸出率的影响试验结果如图4所示。

图4 温度对铜、镍浸出率的影响

由图4看出,温度对铜、镍浸出率影响较大:温度由60℃升高到65℃,铜浸出率由91.11%提高至95.36%,继续升高温度,铜浸出率变化不明显;温度由60℃升高至70℃,镍浸出率提高至87.35%,继续升高温度,镍浸出率反而下降。这可能是由于温度过高,使得碳酸根大量分解,氨挥发损失增大所致。铜氨配合离子较镍氨配合离子更稳定,所以体系中镍氨配合离子先发生水解,表现出镍浸出率下降。综合考虑,确定适宜的浸出温度为70℃。

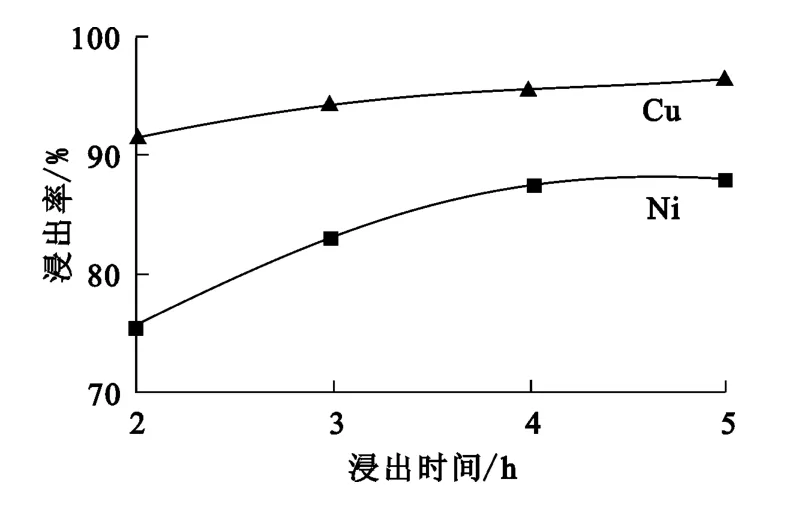

4.5 浸出时间对铜、镍浸出率的影响

在总氨浓度为9mol/L、氨铵物质的量比为1∶2、液固体积质量比为4∶1、浸出温度70℃条件下,浸出时间对铜、镍浸出率的影响试验结果如图5所示。

图5 浸出时间对铜、镍浸出率的影响

由图5看出:随浸出时间延长,铜、镍浸出率均逐步提高,浸出时间由2h延长至5h,铜、镍浸出率分别由 91.5%、75.4% 提高至 96.2%、87.9%,延长浸出时间对提高镍浸出率有利,但对提高铜浸出率作用不明显;当浸出时间超过4h后,铜、镍浸出率均变化不大,而氨挥发损失增大,浸出效率降低。因此,从金属浸出率及生产实际考虑,控制浸出时间以4h为宜。

4.6 优化条件下的验证试验

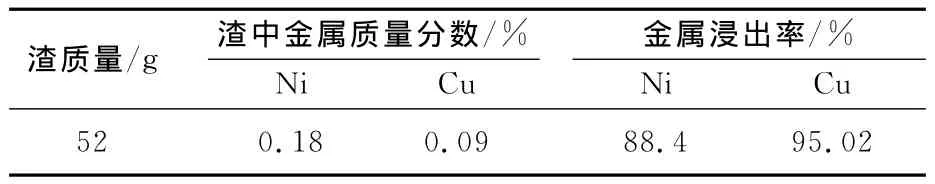

取电镀污泥100g,在总氨浓度为9mol/L、氨铵物质的量比为1∶2、液固体积质量比为4∶1、浸出温度为70℃、浸出时间为4h条件下进行验证试验,结果见表3。可以看出,优化条件下,污泥中铜、镍浸出率分别为95.02%、88.4%,与单因素试验结果相符,表明优化条件可靠,试验重现性较好。

表3 优化条件下的验证试验结果

5 结论

2)试验确定的浸出最优工艺条件为:总氨浓度9mol/L,氨铵物质的量比1∶2,液固体积质量比4∶1,浸出温度70℃,浸出时间4h。最优条件下,铜浸出率达95.02%,镍浸出率达88.4%,铜、镍浸出率均较高。

3)浸出液中的铜、镍可以用Lix984萃取分离,萃余液调氨后返回浸出工序,实现氨性废水零排放。

[1]孙华.涂镀三废处理工艺与设备[M].北京:化学工业出版社,2006.

[2]李盼盼,彭昌盛.电镀污泥中铜和镍的回收工艺研究[J].电镀与精饰,2010,32(1):37-40.

[3]安显威,韩伟,房永广.回收电镀污泥中镍和铜的研究[J].华北水利水电学院学报,2007,28(1):91-93.

[4]王春花,曾文荣,张喜斌.电镀污泥中重金属最佳浸出条件的实验研究[J].电镀与环保,2011,31(2):31-39.

[5]Dutra A J B,Rocha G P,Pombo F R.Copper Recovery and Cyanide Oxidation by Electrowinning From A Spent Copper-cyanide Electroplating Electrolyte[J].Journal of Hazardous Materials,2008,152:648-655.

[6]王鸿雁,何航军,马华菊,等.从电镀污泥中回收有价金属的试验研究[J].湿法冶金,2012,31(5):316-319.

[7]杨新生.氨浸过程浅析[J].有色矿冶,1993(1):34-38.

[8]王娟.碱性脉石低品位镍矿氨-铵盐体系浸出的研究[D].长沙:中南大学,2009.

[9]曾佑生.电镀镍污泥氨浸出工艺中氨回收的技术[J].中国资源综合利用,2004(4):23-26.

[10]程洁红,陈娴,孔峰,等.氨浸-加压氢还原法回收电镀污泥中的铜和镍[J].环境科学与技术,2010,33(6):135-140.

[11]张广柱,童张法,高大明.电镀污泥中镍的回收技术研究[J].环境科学导刊,2010,29(3):67-70.

[12]刘建华,张焕然,王瑞祥.氨法浸出电镀废渣中镍铜的工艺[J].中国有色冶金,2011(5):73-76.

[13]Dean A J.Langes Handbook of Chemistry[M].13th ed.New York:Plenum Press,1991.