稀土萃取有机相的无氨连续皂化试验研究

2015-12-16周洁英陈冬英杨新华赖兰萍吴新根

周洁英,陈冬英,杨新华,赖兰萍,吴新根

(1.赣州有色冶金研究所,江西 赣州 341000;2.四川江铜稀土有限责任公司,四川 西昌 615000)

国内现有的稀土分离厂萃取分离稀土过程中大多采用氨水或氢氧化钠皂化有机相[1],每分离提纯1t离子型稀土氧化物产出含氨氮废水约90 t,其中氨氮质量约0.75t。按江西赣州2010年统计的4.16万t离子型稀土氧化物的处理量计[2],每年仅分离产生的废水量即达374.4万t,氨氮质量约3.12万t。采矿过程也有大量氨氮废水产生。废水治理成本远超过创造的利润[3-10],而且治理后并不能完全达标排放;氢氧化钠皂化成本较高,且有些稀土产品对钠离子有严格限制[11]。

有分离厂曾采用氧化镁+氨水作皂化剂皂化有机相,但存在皂化渣产量大、有机相损失过大等问题。有部分企业用无氨皂化剂石灰或石灰与氯化物的混合溶液[12-13]集中皂化有机相,但未能实现连续在线皂化。用石灰与氯化物的混合溶液皂化有机相,成功实现了氯化物溶液的循环利用。也有企业用BaS皂化剂[14]皂化有机相,以及用非皂化技术[15]和直接萃取分离碳酸稀土[16]等,但受应用范围和其他原因限制而未能大范围推广应用。

针对赣南稀土行业中存在的问题[17],本研究以氨氮零摄入和连续在线皂化为出发点,探索以无氨皂化剂替代现有的氨水皂化剂,从源头解决氨氮问题,并实现稀土萃取分离的无氨连续在线皂化,避免因间断皂化产生三相等现象发生。

1 试验部分

1.1 试验原料

经分解、除杂后的混合氯化稀土料液,Ca(OH)2,CaCO3,MgO,P507,磺化煤油,盐酸等,均为市售工业级。

1.2 试验设备

分液漏斗,玻璃杯,双层调速振荡器,萃取槽(30L),PVC桶,102型单吸直联式塑料离心泵和粉体给料机等。

1.3 试验方法

取500mL有机相(50%P507+50%磺化煤油)加至1L分液漏斗中,按理论量加入无氨皂化剂,充分摇匀后静置分层,考察皂化剂种类和混合时间对有机相皂化的影响,并考察Ca/RE分离级数对稀土氧化物中CaO质量分数的影响。用自行研制的连续皂化给料设备在30L萃取槽中完成综合萃取试验。萃取体系为P507-HCl体系。

2 试验结果与讨论

2.1 不同皂化剂对有机相皂化的影响

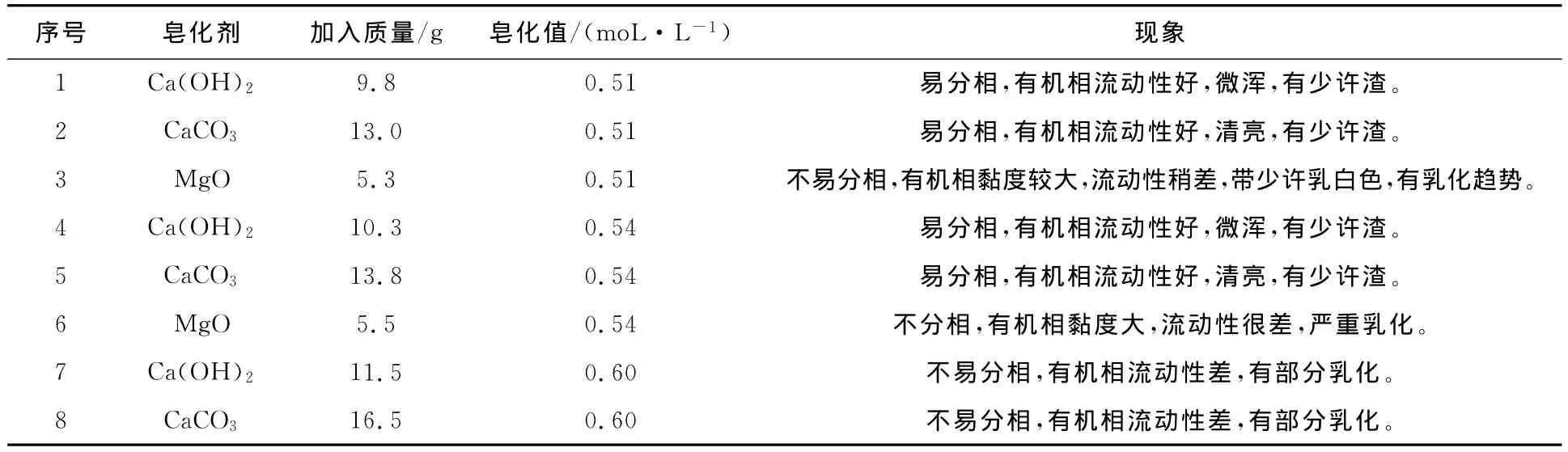

试验条件:有机相体积500mL,皂化时间30 min。分别取Ca(OH)2、CaCO3和 MgO无氨皂化剂,在相同皂化条件下考察有机相分相、流动性、清亮度和渣量,试验结果见表1。可以看出,CaCO3的皂化效果最好,Ca(OH)2次之,MgO最差。这可能是与离子半径有关,离子半径越大,结合力越小,活性越好,皂化越容易,反之越困难。

表1 不同皂化剂对皂化效果的影响

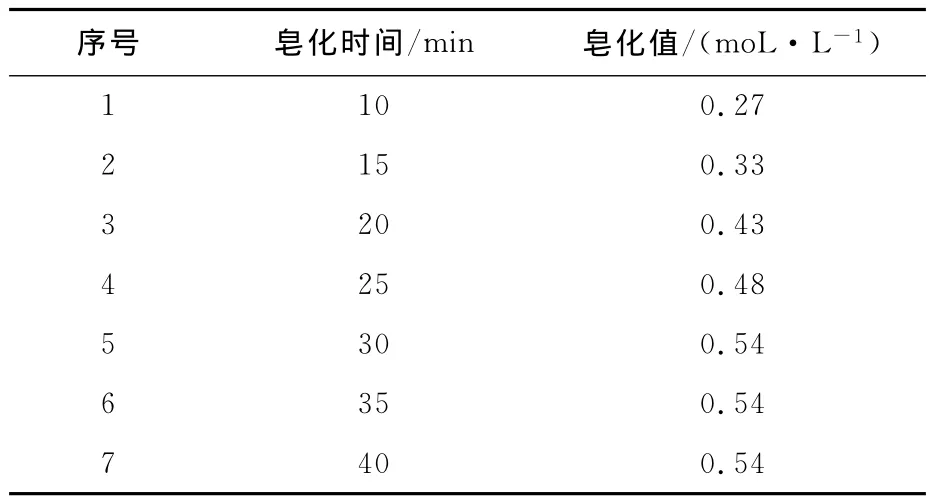

2.2 皂化时间对有机相皂化的影响

试验条件:有机相体积500mL,无氨皂化剂CaCO3加入质量13.8g。皂化时间对有机相皂化的影响试验结果见表2。

表2 皂化时间对有机相皂化的影响

由表2看出:随皂化时间延长,有机相皂化值升高;皂化时间为30min时,皂化值已达要求,再延长时间皂化值变化不大。综合考虑,选取皂化时间为30min。

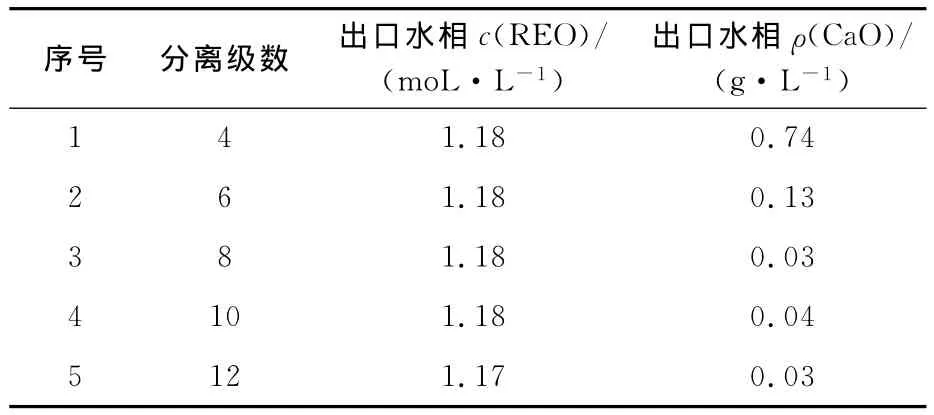

2.3 Ca/RE分离级数对出口水相中钙的影响

试验条件:皂化剂为CaCO3,有机相皂化值0.52mol/L,料液稀土浓度1.02mol/L,洗酸浓度0.98mol/L,反酸浓度2.98mol/L,混合时间5 min,要求出口水相中钙质量浓度(以CaO计)≤0.5g/L,流比VS︰VF︰Vw ︰V反=200︰35︰1︰38(mL/次)。Ca/RE萃取分离级数对出口水相中钙质量浓度的影响试验结果见表3。

表3 Ca/RE分离级数对出口水相中钙质量浓度的影响

由表3看出:Ca/RE分离级数为8级时,出口水相中钙含量已达预期目标。级数太少,皂化有机相与RE交换不够充分,导致钙含量过高;级数过多,钙含量降低不明显,造成不必要的浪费。综合考虑,选择Ca/RE萃取分离级数为8级。

2.4 无氨连续皂化给料设备

通过对固体粉末真空上料、料位控制、螺旋给料等方面的技术和系统设计,成功研制出连续皂化给料设备。该设备可确保皂化准确、稳定,实现有机相连续皂化与萃取体系一体化,工作效率较高,劳动强度降低。

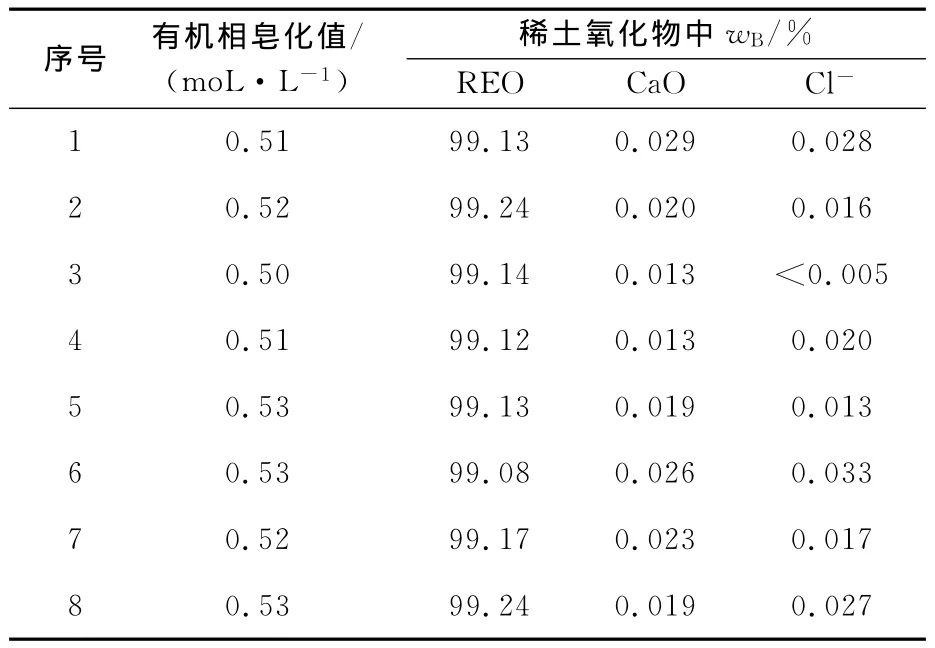

2.5 无氨连续皂化综合试验

料液稀土浓度为1.24mol/L,皂化剂为CaCO3,皂化时间为30min,Ca/RE萃取分离级数为8级,在30级30L萃取槽中进行萃取。流比VS︰VF︰V反︰VCaCO3=4︰0.55︰0.50︰104。试验结果见表4。

表4 无氨连续皂化综合试验结果

由表4看出,无氨连续皂化的皂化值稳定在0.50~0.54mol/L之间,所得氧化物中稀土总量大于99%,非稀土杂质CaO和Cl-质量分数小于0.05%,质量符合生产指标。

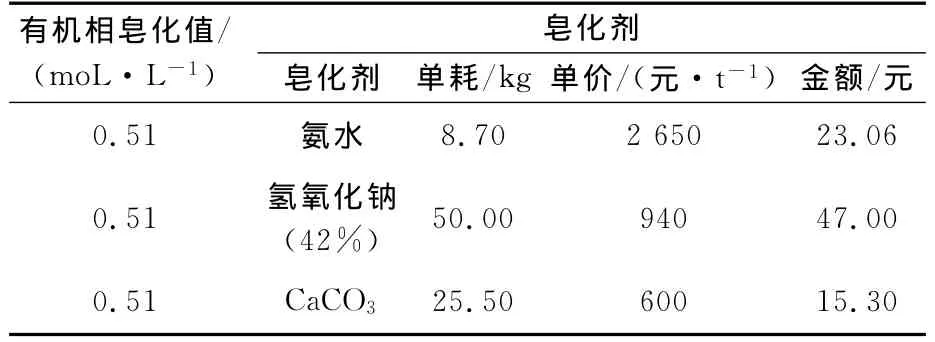

2.6 皂化剂成本比较

以皂化1m3的P507+磺化煤油为例,用氨水、氢氧化钠和CaCO3皂化的成本见表5。可以看出,CaCO3的皂化成本远低于氨水和氢氧化钠的皂化成本。

表5 不同皂化剂皂化成本比较

2.7 无氨连续皂化技术工业应用

无氨连续皂化技术已成功应用于国内某稀土分离厂,自投料试生产起,槽体已正常运行近2年,稀土产品质量稳定,各项经济技术指标达到同行业水平。以年处理精矿1万t(REO质量分数68.5%)计,每年累计节约化工材料和废水处理成本约900万元。

3 结论

1)用CaCO3皂化有机相30min,有机相皂化值稳定在0.50~0.54mol/L之间,且萃取过程中易分相、有机相流动性好,Ca/RE萃取分离级数为8级时即可实现杂质钙与稀土的分离。

2)有机相在30L萃取槽中无氨连续皂化后,萃取所得氧化物稀土总量大于99%,非稀土杂质CaO和Cl-质量分数小于0.05%,质量符合稀土生产指标。

3)用CaCO3代替氨水和氢氧化钠皂化有机相是可行的,且皂化成本大幅度降低。

4)该技术已成功用于国内某稀土分离厂,萃取效果稳定,稀土产品质量合格。

[1]邓佐国,徐廷华.离子型稀土萃取分离工艺技术现状及发展方向[J].有色金属科学与工程,2012,3(4):20-23.

[2]刘徽平.赣州稀土产业发展简论[J].有色金属科学与工程,2012,3(5):101-104.

[3]袁柏鑫,刘畅.江西赣州稀土之痛[N].中国质量万里行,2012:48-52.

[4]王美荣,贾怀杰,郝茜.稀土厂氨氮废水的处理及资源化利用研究[J].稀土,2010,31(6):46-51.

[5]陈莉荣,贾飞虎,张连科,等.水淬渣在稀土氨氮废水中的应用研究[J].环境工程学报,2011,5(7):1513-1517.

[6]王礼兵.稀土行业氨氮废水治理[J].环境科学,2012(11):146-147.

[7]李祖华,王红琴,董阳.脱氮滤料处理低浓度氨氮废水的实验研究[J].稀土,2012,33(6):65-69.

[8]陈儒庆,姜举武,胡君.从稀土分组液中富集稀土及回收酸[J].湿法冶金,2013,32(6):389-394.

[9]朱冬梅,方夕辉,邱廷省,等.稀土冶炼氨氮废水的处理技术现状[J].有色金属科学与工程,2013,4(2):90-95.

[10]杨郎,李志丰.低浓度氨氮废水的离子交换法脱氨[J].环境工程学报,2012,6(8):2715-2719.

[11]韩旗英.稀土萃取分离技术现状分析[J].湖南有色金属,2010,26(1):24-27.

[12]胡建康,张文海.氯化物溶液循环制作皂化有机相稀土萃取分离的方法:中国,ZL200610123044.9[P].2006-10-27.

[13]胡建康.稀土萃取分离酸性萃取剂皂化有机相的制作方法:中国,ZL200410050948.4[P].2004-08-04.

[14]王梓柱.利用硫化钡制取稀土皂化剂的方法:中国.ZL200610047115.1[P].2006-06-30.

[15]龙志奇,黄小卫,彭新林,等.一种非皂化体系萃取分离稀土元素的工艺:中国,ZL200610072668.2[P].2006-04-07.

[16]胡建康,钟德强,肖定为.酸性萃取剂直接萃取分离碳酸稀土氧化稀土的方法:中国,ZL200310112363.6[P].2003-11-28.

[17]邹国良,滕清安.赣州稀土产业发展思路探析[J].稀土,2012,33(5):94-98.