CAE分析技术在厚壁齿轮件工艺设计中的应用

2015-12-16李玉叶张钧城

李玉叶,张钧城

(共享装备有限公司,宁夏银川750021)

CAE分析技术在厚壁齿轮件工艺设计中的应用

李玉叶,张钧城

(共享装备有限公司,宁夏银川750021)

铸铁凝固过程是高温、复杂、不可见的,铸造CAE分析技术能够通过计算机模拟直观显示充型、凝固过程中温度变化和缺陷位置,可以有效地缩短产品研发、试制周期,提高铸件质量,极大地提升铸造企业竞争力[1]。本文介绍通过运用铸造CAE辅助分析模拟,利用厚壁件石墨化膨胀达到自补缩效果,成功指导厚壁齿轮件产品的工艺改进过程。

铸造CAE;工艺模拟;铸造缺陷;厚壁齿轮;石墨化膨胀

C A E技术又称数值模拟仿真技术,是对研究对象(过程)进行数值建模、分析求解、预测趋势的一种技术。铸造C A E辅助技术针对铸造过程,建立数学模型,通过有限元等方法合理求解,直观描述铸件生产过程,可以预测铸造缺陷,优化工艺,最终得到质量要求更高的铸件。随着计算机技术的急速发展,C A E辅助技术在铸造方面的作用得到更广泛的认可[2],制造行业也迎来了向科技化、机械化、绿色化的转型升级。

现今,在实际浇注前对铸造工艺进行计算机模拟分析成为铸造过程中不可或缺的关键技术和手段[3]。计算机模拟以传统铸造理论、有限元分析、流体力学等理论为基础,结合现代计算机可视化技术,使铸造变成“睁眼浇注”[4],方便了工艺技术的改进和优化,甚至成为了铸造企业实力强胜的象征,为铸造行业带来了不可估量的经济效益,成为各国学者、技术人员关注和研究的热点[5]。铸造C A E技术应用的一般流程如图1所示。

图1 铸造仿真技术应用流程

通过应用C A E技术进行铸造过程辅助模拟分析,对厚壁齿轮的工艺设计进行优化改进,充分利用了铸铁材料石墨化膨胀原理,达到提高出品率,优化质量,降低劳动强度的目的。

1 铸件介绍及初步工艺方案

厚壁齿轮铸件如图2所示,轮廓尺寸为5125mm ×1 885mm×1 210mm,重量为43 160 kg,最大壁厚259 mm,最小壁厚120 mm,材质为国标Q T700-2.无损检测依据标准E N12680-3,要求齿轮面、打孔部位及其他加工面均不能有任何缺陷,剩余部位U T 2级以上。

根据工艺经验,此铸件使用重力铸造方式,型砂为呋喃树脂自硬砂,金属材料为中频电炉熔炼,主要配料是生铁、废钢和机铁。

图2 铸件图

仅设计浇注系统,无冒口、冷铁进行最初模拟(图3)。模拟结果分析显示,铸件最后凝固区域在端面的中间(图4),靠近加工部位,导致加工部位形成严重缩松缺陷,存在加工风险,且铸件顶部严重缩沉,需进一步设计冷铁和冒口,以期减小或者消除缩松缺陷。

图3 初始模拟结果

图4 初始模拟最后凝固部位

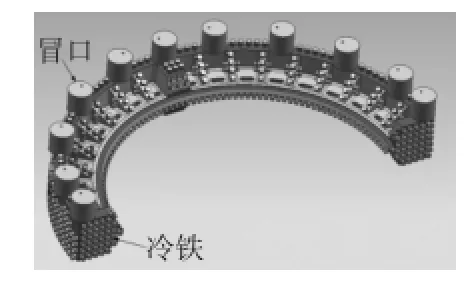

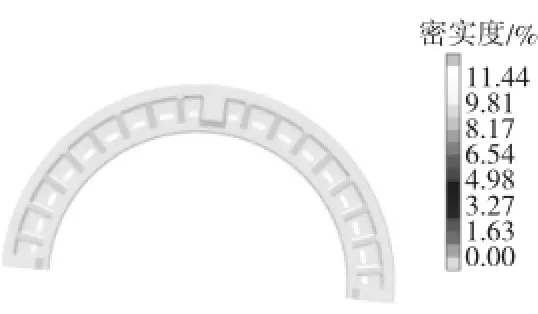

计算冒口与冷铁尺寸,根据以往生产经验进行冒口、冷铁设计方案,经过数版模拟后,最终确定方案如图5所示,齿轮面铺满冷铁,加工部位部分铺冷铁,选用大尺寸发热冒口进行补缩,铸件中缩松缺陷很小,如图6所示,且无加工外露风险,判定模拟合格,可以生产。

图5 改进前确定工艺方案

图6 改进前方案模拟结果

虽然根据以往经验,此种方案生产铸件可行,且铸件无损检测结果能够达到顾客质量标准要求,但铸件出品率低,操作、清理工作量大,经济效益小,为求技术创新和经济效益,计划对方案进行优化。

2 工艺方案改进

摒弃以往工艺设计思维桎梏,换个方向进行设计。此铸件壁厚,且趋近匀壁,考虑构建均匀壁厚,并利用球铁材料凝固过程中石墨化膨胀原理达到的“自补缩”效果,做到无冒口、少冷铁、高质量。

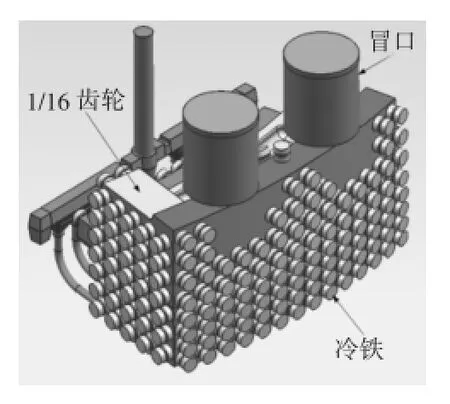

鉴于原1/2齿轮铸件体积大、质量重,试验耗时耗物,使用1/16齿轮试块进行模拟试验和试制。1/16试块使用原工艺结果如图7所示,模拟缩松缺陷情况如图8,铸件中无缩松和其他缺陷,无加工风险,符合顾客工艺规范要求。但是出品率低,生产过程复杂。

图7 改进前1/16试块方案

图8 改进前1/16试块模拟结果

根据铸件特点,重新设计冒口与冷铁,经过多次模拟试验对比,确定最终工艺方案,如图9所示,利用冷铁塑造等壁厚条件,结合厚壁铸件凝固中石墨化膨胀效果,利用油瓶冒口进行液态补缩,并保障及时封闭补缩通道。

模拟结果如图10所示,从图10可以看出,铸件中无其他缺陷,缩松缺陷极小,无加工风险,符合顾客铸件质量要求。冷铁使用率由原方案的19%下降到6%,铸件出品率由原方案的76%上升到84%,可操作性与经济效益显著提高。

Application of Foundry CAE Technology in Thick Gear Casting Process Design

LIYu-ye ZHANG Jun-cheng

(Kocel Machinery Lim ited,Yinchuan Ningxia 750021,China)

Iron solidification process is characteristiced by high temperature,complex and invisible.Foundry CAE technology can visually display the temperature change and defects posotion during filling and solidification process.Using CAE technology can cut down the testing period greatly,improve the quality of castings and enhance the competitiveness of foundry enterprises.With the use of the foundry CAE technology simulation,considering the graphitizing expansion in thick section,the casting process of thick gear is improved successfully.

foundry CAE,casting process simulation,casting defects,thick gear,graphitizing expansion

TP391

A

1674-6694(2015)06-0029-02

10.16666/j.cnki.issn1004-6178.2015.06.009

2015-08-28

李玉叶(1990-),女,主要从事铸造CAE辅助分析工作。E-mail:liyuye199003@163.com