盐化工的发展及氯碱产品链研究

2015-12-14章斯淇孙明明

章斯淇,孙明明

(芜湖融汇化工有限公司,安徽 芜湖 241022)

盐化工的发展及氯碱产品链研究

章斯淇,孙明明

(芜湖融汇化工有限公司,安徽 芜湖 241022)

论述了盐化工的发展概况和产业结构并简要介绍了盐化工的下游产品和氯碱产品链。

盐化工;产业结构;氯碱产业技术;氯碱产品链

目前,中国已经形成以纯碱和氯碱为龙头,下游产品开发并存的盐化工产业格局。近几年,作为基础原料的两碱产量年均增长率在中国都达到了10%以上的增幅,成为世界第一生产和消费大国。

1 中国盐化工的发展现状

1.1 制盐产业的概况[1,2]

在中国,盐根据来源和生产方法可分为海盐、湖盐和井矿盐3类。中国井矿盐工艺以钻井水溶汲取卤水,进而真空蒸发结晶生产高品质盐为主,因此,又称真空盐。按照产品形式又分为固体盐和液体盐,中国以固体盐为主,液体盐主要指汲取的天然地下卤水或注水溶解地下岩盐矿床而得到的卤水。目前中国液体盐的比例不足10%,但国外发达国家较高,如美国已达到51%。

目前,中国是世界上最大的原盐生产和消费国,也是世界原盐产业发展最快的国家。在三大盐资源—海盐、湖盐、井矿盐中,过去盐产量是以海盐为主,近年来,由于受沿海地区各类园区和工业等项目建设发展的影响,海盐生产的成本快速上升,限制了海盐产能的提高。而井矿盐资源丰富且分布广,技术成熟,投资门槛不高,因此,近年井矿盐产能增幅较快,一举超过海盐产能,大约占据了全国盐产量的50%。

中国制盐业呈现从东向中西部转移的趋势,与发达国家相比,中国制盐业还存在许多不足。

(1)制盐业集中度小,虽然制盐企业多,但平均产能较低,企业平均规模小,技术装备水平参差不齐;

(2)产品结构较单一,公路化雪、畜牧、水处理、洗浴用盐、高纯度工业盐等高附加值产品的开发,从数量、品种、质量等各方面还没拓展和满足市场要求。尤其是液体盐的开发利用仍处于较低水平,折盐产量仅占井矿盐总产量的12%;

(3)制盐业仍主要以单一的制盐业为主,资源利用率较低。苦卤是盐化工行业宝贵的资源,含有镁、钾、溴、硫等化学成分。每生产1 t原盐约副产1 t苦卤,全国每年近2 500万m3的苦卤产出。目前,苦卤利用率极低,还不足10%,造成严重的资源浪费。湖盐区由于单一提取盐,导致钙离子、镁离子和硫酸根离子等杂质含量升高,使湖盐资源遭到污染;矿盐区的芒硝提取率不足10%;

(4)产业布局不合理。50%以上的原盐运输半径

超过200 km,在美国,80%以上原盐的运输半径为150 km,管输液体盐比例较高。

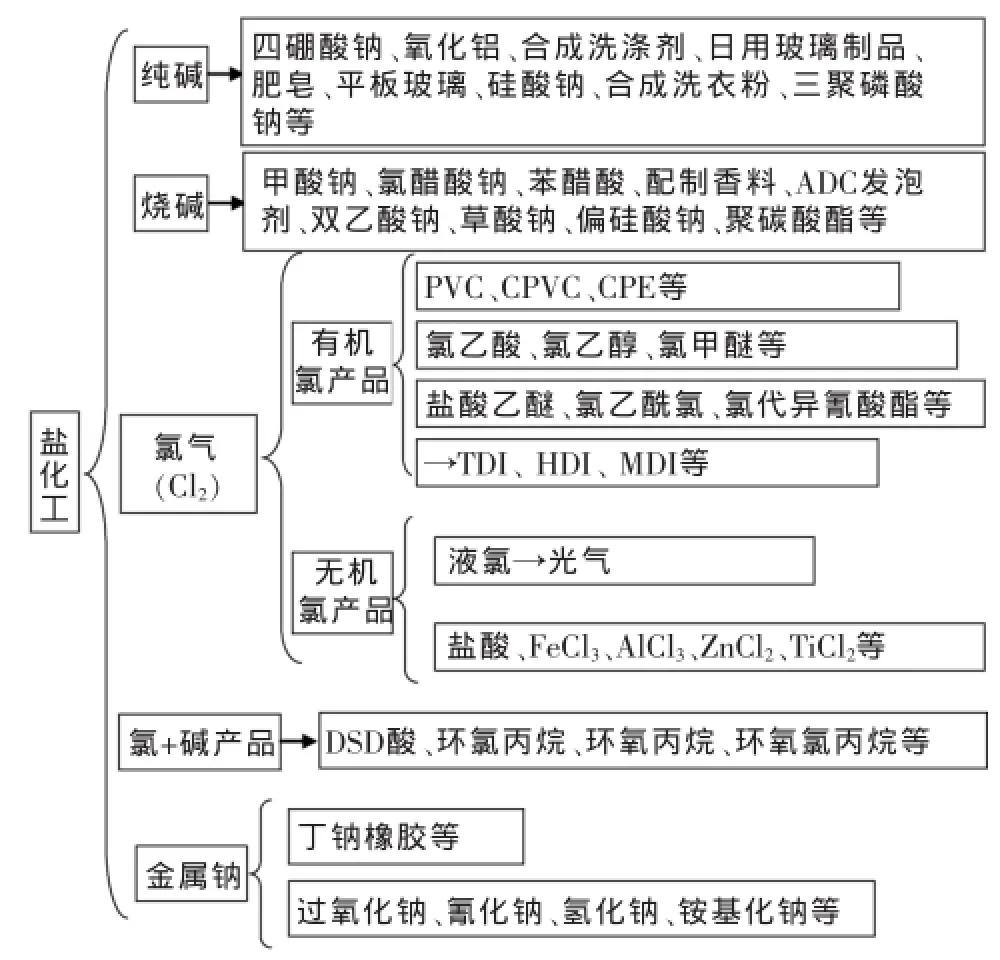

2 中国盐化工的下游产品链

目前,中国已初步形成以纯碱和氯碱为基础,下游产品不断延伸的盐化工格局。产业链基本是“卤→盐→两碱→精细化工”,其产品可谓是枝繁叶茂。在纯碱、烧碱、氯气、氢气等基础化学品的基础上,进一步深加工,就可获得制药、日化等化工中间体以及精细化工产品。例如,中国现拥有氯产品二百余种,主要产品品种七十多个。其中,无机氯产品主要有液氯、盐酸、氯化钡、氯磺酸、漂粉精、次氯酸钠、三氯化铁、三氯化铝等数十种品种;有机氯产品有PVC(聚氯乙烯)、CPVC(氯化聚氯乙烯)、CPE(氯化聚乙烯),其他主导产品还有环氧化合物(环氧丙烷、环氧氯丙烷)、光气系列产品TDI(甲苯二异氰酸酯)、HDI(六亚甲基二异氰酸酯)、MDI(二苯基甲烷二异氰酸酯)、聚碳酸酯、甲烷氯化物、含氯中间体(氯苯和硝基氯苯、氯乙酸、氯化苄、氯乙酰氯、氯化亚砜)等;另外还有近100种农药产品。盐化工产业发展趋势是:延长现有产业链,向高附加值精细化工产品方向寻求突破。盐化工下游产品链结构示意图见图1。

图1 盐化工下游产品结构示意图

2.1 盐化工及氯碱产品链的研究

2.1.1 耗碱类产品链

在中国,烧碱下游需求基本保持稳定,仍旧是以轻工、化工、纺织、冶金为主。从消费趋势来看,虽然胶粘纤维、冶金、水处理、石油等行业对烧碱需求稳步增长,但烧碱的产能增加却远大于下游需求的增长,烧碱的产能过剩的矛盾在短时期内难以化解,寻求其他耗碱产品成为氯碱企业长期关注的问题。

在烧碱深加工方面,氯碱企业可开发的精细产品有速溶层状偏硅酸钠、高黏度羧甲基淀粉钠、双乙酸钠、氯代异氰尿酸、甲酸钠、草酸、环氧氯丙烷、水合肼、ADC发泡剂、保险粉等,这些产品国内需求量较大、耗碱量也大。氯碱企业应在耗碱产品上加大资金投入和技术投入,加快耗碱产品的开发步伐,使产品结构多元化,保持氯碱平衡,提高企业的核心竞争力。

2.1.2 耗氯类产品链

目前,中国的多数氯产品涉及产能过剩、生产企业规模小、数量多且分散、产品附加值不高、对环境影响也较大。因此,高附加值精细氯产品的开发与生产将会是氯碱企业今后发展的主要方向。大多数石化原料几乎都可以和氯元素结合而形成各种各样的有机精细氯化工产业链。氯碱企业可根据自身的资金、资源、技术力量和市场情况选择部分符合其长远发展的产品。

(1)氯化聚合物。氯化聚合物种类很多,这里主要就氯化聚乙烯和氯化聚氯乙烯做介绍。中国的氯化聚乙烯的技术和规模已经达到世界先进水平,氯化聚氯乙烯的水相悬浮法技术研究取得了一定的进展,但在工业方面仍有一些问题,多数生产装置的规模较小,产品品质与国外相比也有一定的差距。

氯化聚乙烯(CPE)是由高密度聚乙烯经氯化取代反应制得的高分子材料[3]。根据结构和用途不同,可分为树脂型氯化聚乙烯和橡胶型氯化聚乙烯。

氯化聚乙烯作为一种新型的合成材料,具有一系列优异性能,是PVC塑料优良的抗冲击改性剂,也是综合性能良好的合成橡胶,具有较广泛的应用领域,可应用于电缆、电线、胶管、胶布、橡塑制品、密封材料、薄膜和各种异型材等制品。CPE可以与聚丙烯、聚乙烯等共混来改善这些塑料的阻燃性能、耐老化性能和印刷性能。由于CPE具有耐热性、耐臭氧、耐老化性,可以与一些橡胶共混来改变橡胶的性能,增大使用局限。

氯化聚氯乙烯(CPVC)是以PVC为主体原料,经氯气氯化而制得,其含氯量可达61%~68%,最高可达到74%。CPVC的生产方法有溶液法、悬浮法和气固相法,不同的生产方法所制得的CPVC的性能也不一样。溶液法制得的是均质聚合物,主要用于油漆、纤维和粘合剂等;悬浮法制得的是非均质聚合物,其热稳定性较高,主要用于制造管材和板材;气固相法制得的也是非均质聚合物,其设备简单、流程

短、成本低、易连续化生产,但原料PVC易碳化。从CPVC的应用情况来看,悬浮法制得的CPVC主要用于排水管、给水管、燃气管和埋地电力管[4]。

(2)甲烷氯化物(CMS)是一氯甲烷、二氯甲烷、三氯甲烷(氯仿)和四氯化碳的总称,是重要的有机氯产品[5、6]。甲烷氯化物除可用作脱脂(漆)剂、萃取剂、气雾剂、制冷剂、灭火剂和麻醉剂等以外,还是生产医药、农药、合成纤维、塑料、有机硅和有机氟系列产品的原料。

在20世纪90年代以前,中国的甲烷氯化物生产主要采用国内技术,技术水平与国外技术相比差距较大,主要表现在规模小、能耗高、产品质量差、“三废”排放量大、设备腐蚀严重等问题。受上述问题的影响,装置开工率低。从90年代以后,浙江衢化引进了日本德山曹达甲醇法生产技术。近几年,又有江苏梅兰化工集团公司、自贡鸿鹤化工股份有限公司、宁夏大元等,采用国外先进技术,拟建或者正在建设的甲烷氯化物生产装置。

(3)含氯中间体。含氯中间体是医药、农药、染料、有机颜料、表面活性剂、纤维素醚、日用化工等行业的主要原料。最主要的品种有氯苯、邻,对硝基氯苯、氯乙酸、氯化苄、氯化酰氯、氯化亚砜[7]。

氯苯系列产品(主要是一氯苯、二氯苯)是精细化工中间体的重要化工原料,广泛应用在医药、农药、溶剂、染料、颜料、防霉剂、表面活性剂、香料等各个领域,是耗氯量较大的产品。

中国现有氯化苯生产企业二十余家,产能达5 kt/a以上的有12家,其中,超过10 kt/a的有5家,生产能力最大的是锦化化工集团公司达35 kt/a。而锦化、扬州农药厂、南京化工厂、天津化工厂、河南化工厂这5家的生产能力之和占全国总生产能力的59%。

对、邻硝基氯苯是生产染料、颜料、医药、农药、橡胶助剂中间体等的重要有机化工原料。目前总生产能力达250 kt/a左右。现在生产能力不仅可以充分满足国内市场需求,还有相当数量可供出口。

氯乙酸是重要的有机酸,由于分子中有2个重要的官能团,可广泛用作有机合成的原料和中间体,因此,近几年应用领域不断扩大,广泛应用于农药、医药、染料、油田化学品、造纸化学品、纺织助剂、表面活性剂、电镀、香料、香精等行业,已成为重要的有机氯产品。

氯化苄是甲苯最主要的氯化物,也是重要的有机合成中间体。广泛用于医药、农药、染料、表面活性剂、香料、增塑剂、油墨等行业。目前,全世界氯化苄的生产能力为200 kt/a以上,主要集中在美国、欧洲和日本。

氯乙酰氯是一种重要的有机中间体,主要用于生产农药、医药、染料、灭火剂、润滑油添加剂、萃取剂、制冷剂等方面,但农药是主要消费去向。目前国内氯乙酰氯主要用于生产酰胺类除草剂和有机磷杀虫剂,其消费量占70%~80%。医药等其他用途占20%~30%。

氯化亚砜是一种重要的氯化剂和酰化剂,广泛应用于医药、农药、染料等行业。随着化学工业的发展,氯化亚砜的需求增长很快。目前,中国氯化亚砜的生产厂家有10家,总生产能力为20 kt/a,其中,生产能力最大的是山东淄川双凤化工厂,为6 kt/a,其他厂一般为0.5~1.5 kt/a。

2.1.3 耗氢类产品链

氯碱企业的氢气主要用于和氯气合成氯化氢气体供PVC生产所需,但PVC市场近年来已过饱和,根据市场情况,氯碱企业应该优化生产,调节PVC生产负荷,将氢气用于一些附加值高的加氢产品之中。大宗耗氢产品主要有合成氨、甲醇和双氧水,还有一些加氢精细化工产品。

(1)甲醇。甲醇广泛应用于有机中间体、医药、农药、染料、塑料、合成纤维、合成橡胶以及其他化工生产过程中。据统计,2013年中国累计生产甲醇2878.5万t,比2012年增加8个百分点。全球甲醇的生产中心正在向中国、南非和中东转移。中国已成为世界上重要的甲醇生产和消费大国,也是未来国际甲醇生产商争夺的主要市场之一。

(2)对氨基苯酚(PAP)。PAP是白至粉红色结晶性粉末,见光和露置空气中变成紫色,是一种用途广泛的有机合成中间体,主要用于染料、医药、橡胶领域。可用于合成扑热息痛、安妥明、维生素B1、合成多种对苯二胺橡胶防老剂、染料中间体、也可用于合成感光材料、染发剂等多种精细化工产品。

对氨基苯酚是以硝基苯为原料,采用常压液相催化加氢的工艺路线制得。以硝基苯为原料制PAP的工艺,原料易得,降低成本的潜力较大,工艺途径较多,是各国研究的热点。其路线可分为3种:金属还原法、电解还原法和催化加还原法。其原理为:首先将硝基苯氢化为羟基苯胺,而后进行Bamberger反应重排成PAP。其收率取决于催化剂的活性和催化加氢的反应条件。

由于国内大部分企业采用铁粉还原法生产,产

品质量差,且不稳定,环境污染严重,不能满足国内市场的需求。目前,比较先进的生产技术有:硝基苯催化加氢;硝基苯电介还原法;对硝基氯化苯水解得到对硝基酚,再催化加氢得到氨基苯酚。催化加氢法,减少了污染,生产成本低,但由于催化剂活性不稳及其技术问题,国内还未能工业化。

2.1.4 氯碱类产品链

氯碱类产品没有明确的区分界限,只因为这类产品同时消耗氯气和烧碱,所以将这类产品归为一大类—DSD酸。

DSD酸 (4,4-二氨基二苯乙烯-2,2-二磺酸),是精细化工领域的重要中间体,主要用于制造二苯乙烯类型荧光增白剂,其消费量约占DSD酸总消费的80%以上,还用于制造直接染料、酸性染料和活性染料。

DSD酸的传统合成方法是采用铁粉还原硝基芳香化合物来制得DSD酸。这种铁粉还原法工艺成熟、简单、适用范围广、副反应少、对设备要求低、可以实现硝基选择性还原,但该工艺反应时间长、劳动强度大,铁泥污染、废水排放量大等。硫化碱还原法也是合成DSD酸的一种方法,当不宜采用铁粉还原的时候,可以采用这种方法。催化加氢还原法是一种适用范围广、选择性高、环境友好的方法,由于原料氢气来源广泛,而且产品质量高,也成为一种非常有发展前景的方法。另外,还有一些合成DSD酸的方法,如以Se为催化剂、CO/H2O作为还原体系制备DSD酸;水合肼还原制备DSD酸等[8]。

DSD酸是生产环保型染料的重要中间体,21世纪环保严抓不懈,一些有毒的传统染料品种纷纷被禁用或限用,新型环保染料将会成为染料工业发展的重中之重,DSD的需求量将增加。

2.1.5 环氧丙烷(PO)

环氧丙烷(PO)是除聚丙烯和丙烯腈外的第三大丙烯衍生物,是重要的基本有机化工合成原料,主要用于生产聚醚、丙二醇等,也是第四代洗涤剂非离子表面活性剂、油田破乳剂、农药乳化剂等的主要原料[9]。环氧丙烷的衍生物广泛用于汽车、建筑、食品、烟草、医药及化妆品等行业。已生产的下游产品近百种,是精细化工产品的重要原料。

目前,环氧丙烷的工业生产方法主要以氯醇法和共氧化法为主,氯醇法是先由氯气和水配制成次氯酸,丙烯与次氯酸反应得到氯丙醇,再与氢氧化钙或氢氧化钠反应生成环氧丙烷,然后用普通的精馏方法分离,得到精环氧丙烷;共氧化法是以乙苯或异丁烷自动氧化生成的烷基过氧化氢为氧源,使丙烯催化环氧化,生成环氧丙烷及大量联产品。这FG种方法约占世界总产能的90%以上,其中采用氯醇法生产的PO占世界总产量的40%~45%,采用共氧化法生产的PO占世界总产量的55%~60%。近年,过氧化氢直接氧化丙烯法(HPPO)异军突起,并逐渐进入工业领域。由于HPPO法是由过氧化氢催化环氧化丙烯制环氧丙烷的新工艺,生产过程中只生成环氧丙烷和水,工艺流程简单,产品收率高,没有其他联产品,基本无污染,属于环境友好型清洁生产系统等特点,此方法将会逐渐取代传统方法[10]。

中国的PO消费量自20世纪90年代初期开始持续高速增长,2005-2010年,国内PO消费量年均增长率为20.8%。PO的主要消费市场为聚醚多元醇行业,约占国内PO总消费量的78%;其次为丙二醇及其表面活性剂,约占11%;其他领域占11%。从国内PO的生产技术发展来看,中国PO的生产技术水平与世界水平还有不少差距,在生产技术和市场竞争上都有待于提高。(1)应该加快PO产业的发展,并在一定区域内形成PO、聚醚多元醇、聚氨酯涂料、合成革、建筑节能材料、水性聚氨酯材料及聚氨酯弹性体等上下游产业一体化发展模式;(2)氯醇法生产PO在中国会存在相当一段时间,所以必须对生产技术进行改造,提高装置生产效率,同时积极治理和回收利用 “三废”,以达到国家规定的环保排放标准;(3)对新建的PO装置,需要根据工艺路线的先进性、原料来源和产品市场需求等条件来选择合适的工艺路线。

2.1.6 环氧氯丙烷(ECH)

环氧氯丙烷(ECH)是一种重要的有机化工原料和精细化工产品,用途十分广泛。以其为原料制得的环氧树脂具有粘结性强、耐化学腐蚀、收缩率低、化学稳定性好、抗冲击强度高以及节电性能优异等特点,广泛应用于涂料、胶黏剂、增强材料、浇铸材料和电子层压制品等行业。此外环氧氯丙烷还可以应用于合成甘油、硝化甘油炸药、玻璃钢、电绝缘品、表面活性剂、离子交换树脂、增塑剂、氯醇橡胶、生产化学稳定剂和水处理剂等。

环氧氯丙烷的生产方法主要有丙烯高温氯化法、乙酸丙烯酯法和甘油氯化法[11]。丙烯高温氯化法是工业上生产环氧氯丙烷的经典方法,由美国Shell公司于1948年首次开发成功并应用于工业化生产。目前,世界上有90%以上的环氧氯丙烷采用此法生产,其工艺过程主要包括丙烯高温氯化制氯丙烯,氯

丙烯与次氯酸合成二氯丙醇,二氯丙醇皂化合成环氧氯丙烷。丙烯高温氯化法的生产过程灵活、工艺成熟、操作稳定,但是对设备材质和丙烯纯度要求高、能耗大、氯耗量高、副产物多、产品收率低。前苏联科学院与日本昭和电工均开发了利用乙酸丙烯酯为原料生产环氧氯丙烷的生产工艺,其工艺过程主要包括合成乙酸丙烯酯,乙酸丙烯酯水解制烯丙醇,合成二氯丙醇以及二氯丙醇皂化生成环氧氯丙烷。乙酸丙烯酯法的生产过程具有反应条件温和、易控制、操作稳定、收率高、无副产物盐酸产生,可以容易获得高纯度烯丙醇,缺点是工艺流程长、催化剂寿命短、投资费用较高。甘油氯化法的工艺过程主要包括甘油与氯化氢在催化剂作用下反应生成二氯丙醇,二氯丙醇与液碱反应生成环氧氯丙烷。甘油氯化法具有工艺流程短、成本低、产品纯度高、废水排放少等优点。随着工艺绿色节能成为主流,全球生物柴油发展,甘油供应数量激增,甘油氯代法作为清洁绿色低碳工艺备受国内外关注[12]。

环氧氯丙烷作为主要氯产品之一,值得氯碱行业青睐,其主要原因在于和其他氯产品相比,环氧氯丙烷消耗盐酸而非氯气,而大多数氯产品消耗氯的同时副产大量盐酸,国内市场副产盐酸经常积压滞销。换言之,环氧氯丙烷既消耗氯,也消耗氢和碱,成为名副其实的氯碱行业的下游产品。

3 未来盐化工及氯碱产业发展趋势和建议

盐化工产业和氯碱产业是中国基础化工产业,随着经济的快速发展,要加快盐化工产业链延伸步伐,积极开拓精细化工领域,提供市场需要的高附加值和高技术含量的精细化学品和专用化工产品,是中国整体盐化工产业的发展方向。

(1)盐化工及氯碱化工行业必须向一体化、基地化发展。中国盐化工行业涌现出一批油化一体化、盐化一体化、煤盐化一体化、盐气化一体化的生产企业,实现一体化的主要形式是建设化工园区,在园区内高起点规划,高质量入园,突出园区特色,充分发挥园区产业比较优势,并以技术进步从源头上解决污染问题,实现可持续化发展;

(2)研发氯碱化工产业技术,关键技术要向创新化、国产化发展;

根据工信部《“十二五”产业技术创新规划》,需重点开发氯碱、纯碱及黄磷等基础化工节能技术,高效、低毒及环境友好农药制备技术,环保型高档染料、有机颜料制备技术、先进煤气化技术,高性能绿色、环保及功能涂料制备技术、大型甲苯二异氰酸酯(TDI)、脂肪族二异氰酸酯(ADI)生产成套技术、聚苯醚(MPPO)应用及改性技术、高性能聚酰胺(PA)、聚碳酸酯(PC)等高端化工新材料制备及改性技术、有机硅深加工技术、有机氟特种单体及高功能含氟聚合物产业化技术;

(3)进行氯碱氢产品链的研发,围绕产业链、部署创新链、匹配资金链、提升价值链,增加核心竟争力;

(4)积极创建“产业技术创新战略联盟”,如建立“中国氯碱氢精细化工产业技术联盟”、“中国盐化工循环经济与节能环保技术产业联盟”。这是整合产业技术创新资源,引导创新要素向企业集聚的迫切要求,是促进产业技术集成创新,提高产业技术创新能力,提升产业核心竞争力的有效途径。对抗国际垄断的氯碱核心新产品、氯碱核心新技术。真正实现氯碱强国,创新力强国,引领世界氯碱化工的发展。

[1]王建成.国内外盐化工产业发展的现状.经济视角,2012(6):23-25.

[2]湖北省盐化工产业现状及发展.化学与生物工程,2013(4):86-93.

[3]杜新胜.我国氯化聚乙烯的研究进展.粘接,2013(8):71-74.

[4]朱明旭.氯化聚氯乙烯的发展现状及改性进展研究.石河子科技,2013(6):24-26.

[5]张 鑫.中国甲烷氯化物行业现状及发展趋势.中国农药,2011(7):21-28.

[6]杨作宁.甲烷氯化物有机废水处理技术及应用.中国氯碱,2010(10):42-44.

[7]叶由忠.高附加价值含氯中间体市场前景分析.精细化工原料及中间体,2006(3):6-11.

[8]史天兵.催化加氢制备DSD酸的研究.大连:大连理工大学,2010.

[9]李 涛.环氧丙烷的生产现状及市场分析.石油化工技术与经济,2012,28(3):21-25.

[10]张健.环氧丙烷生产技术及市场综述.华工科技,2010(6):75-79.

[11]王 星.环氧氯丙烷生产方法综述.广东科技,2011(6):34-35.

[12]吴礼定.甘油法环氧氯丙烷的生产技术.中国氯碱,2012(1):26-29.

Development of salt chemical industry and research of chlor alkali products chain

ZHANG Si-qi,SUN Ming-ming

(Wuhu Ronghui Chemical Co.,Ltd.,Wuhu 241022,China)

The development situation and industrial structure of salt chemical industry were discussed,the downstream products of salt chemical industry and chlor alkali products chain were introduced.

salt chemical industry;industrial structure;chlor alkali industrial technology;chlor alkali products chain

TQ114

A

1009-1785(2015)04-0001-05

2014-05-13