未聚合VCM回收精制新技术的研究与工业应用

2015-12-14李群生刘中海任钟旗

李群生,吴 彬,刘中海,李 玥,任钟旗,杨 杰

(1.北京化工大学化学工程学院,北京100029;2.新疆天业股份有限公司,新疆石河子832000)

未聚合VCM回收精制新技术的研究与工业应用

李群生1,吴 彬2,刘中海2,李 玥1,任钟旗1,杨 杰2

(1.北京化工大学化学工程学院,北京100029;2.新疆天业股份有限公司,新疆石河子832000)

针对未聚合氯乙烯单体传统回收方式中精馏系统生产波动、氯乙烯单体易自聚、生产负荷大等难题,通过增加BHS型填料式吸收塔及高效导向筛板式高沸塔,避免其在精馏系统中引起的自聚、堵塞设备、管路及缩短设备运行周期等问题。回收氯乙烯单体纯度为99.999%,乙炔等低沸物含量几乎检测不出,高沸物含量0~2×10-6,引发剂、助剂等检测不出。以20万t/a PVC工业应用为例,可回收VCM 3.96万t/a,为企业带来显著的经济效益和环境效益。

氯乙烯单体;未聚合气体;吸收塔;高沸塔

在悬浮聚合法生产聚氯乙烯(PVC)的工艺中,氯乙烯单体(VCM)转化率一般控制在80%~85%。未聚合的VCM泄压气化后需较大容器存放,由于自压出料,常常在出料后期压力持续不降,造成聚合

釜中残存余料,这部分物料若再参与聚合反应,易造成满釜,严重威胁生产及产品的正常使用。若将未聚合气体排入大气中,不仅危害人体健康,造成污染环境,并且存在严重的安全隐患。

随着中国聚氯乙烯树脂产能逐年递增以及产业结构调整政策的不断深入,氯乙烯回收单体精制技术是各聚氯乙烯树脂生产企业长期以来的重点攻关的课题。本项目对PVC聚合回收技术进行重点攻关,研发了未聚合氯乙烯单体回收精制新技术,并得到工业应用,克服了传统回收方式中精馏系统生产波动、VCM易自聚、生产负荷大的难题。

1 目前回收技术存在的难题

未聚合VCM回收工艺技术不仅影响到装置的生产能力、单体回收率,还会影响到PVC的质量和装置运行的成本。传统的处理方式是将回收得到的VCM除去夹带的雾沫和PVC颗粒,直接送至氯乙烯气柜与合成转化的粗VCM气体混合,经压缩、冷凝后进入精馏系统精制,再送至精VCM储槽供聚合反应。缺点是每批次短时间内都有大量气相VCM进入气柜,易造成精馏系统的生产波动;在回收的VCM气体中含有引发剂和活性自由基,在精馏系统中易造成VCM的自聚,堵塞设备和管路,缩短了设备运行周期,影响生产。加大了精馏系统的生产负荷,既浪费资源又降低了设备能力。

目前国内外聚氯乙烯生产企业多采用美国古德里奇单体回收技术,但其存在2个问题。(1)采用碱洗槽先对VCM进行处理,或者将未反应的氯乙烯经泡沫捕集器后直接进行冷凝。这些方法都不利于引发剂和分散剂的分离,极易引起自聚,影响后续回收设备的正常运行;此外,也有工艺采用了阻聚罐,通过加入阻聚剂来破坏活性自由基,阻止VCM自聚,但新杂质的引入又增加了回收的难度,同时,回收得到的单体因可能含有阻聚剂而影响其在聚合釜中的聚合能力。(2)现有的工艺在经过一、二级冷凝后将单体送入单体储槽,当单体含有较多的高沸物时将影响回收单体的纯度,从而严重影响单体的聚合能力。

2 技术原理

针对以上技术的缺陷,利用吸收和精馏过程强化原理,设计了高效填料式吸收塔和高效导向性塔板式高沸塔,对未聚合VCM气体进行碱洗和精制,避免了资源浪费,保证了生产线的正常生产。

2.1 吸收塔的工作原理

首先采用BHS高效填料吸收塔对VCM进行吸收处理。与其他类型的填料相比,BHS填料具有折线形波纹几何结构,使得液体沿波纹线向下流动时流向不断变化,表面更新了传质分离过程[1-2]。通过填料塔吸收速度加快,从而显著提高了气-液扩散速率,强化吸收技术可有效的清洗掉其中的活性自由基引发剂和其他助剂,同时碱液的加入起到预冷的作用,避免了因回收VCM中带有的活性自由基引发聚合反应而堵塞设备和管路,提高了设备的运行周期,从而提高了产品的热稳定性、塑化加工性能及力学性能。

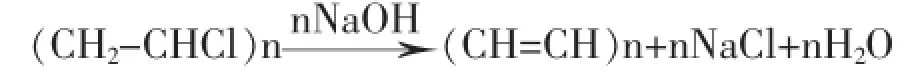

主要反应机理如下。

(1)聚合结束的树脂颗粒中,含有一些低分子聚氯乙烯、引发剂和分散剂,它们的存在将影响到产品的热稳定性、低分子聚氯乙烯在氢氧化钠作用下分解为含双键结构的物质,性质极不稳定,易断裂分解为小分子物质[1]。

(2)除去过量的引发剂等杂质,最后变为羧酸钠等。

(3)除去二氧化碳气体。

2.2 高沸塔的工作原理

高沸塔的作用是进一步去除单体中的高沸物杂质,提高了回收单体的纯度。且高沸塔采用液相进料,不会造成精馏系统生产波动,减轻了精馏系统的生产负荷,提高了合成转化的生产能力。高沸塔采用高效导向筛板,高效导向筛板有效地改善了气液两相在塔板上的分布,和其他塔板相比,具有生产能力大、效率高、压降低、抗堵能力强、结构简单、造价低廉等优点,尤其适用于高粘度、易自聚、含固体颗粒等特殊物系的精馏。采用高效导向筛板,可以节省大量的蒸汽和冷凝水,减少化学物料排放,并且降低回流比,减少能耗。

3 工艺流程

该技术工艺流程主要由回收气柜、吸收塔、冷凝器、压缩泵、粗单体储槽、固碱除水器、高沸塔等部分构成。当聚合反应结束后,未反应的单体在釜压下进入回收气柜储存;达到一定量之后进入填料塔用碱液淋洗,破坏和除掉残存的分散剂、引发剂、氯化氢、低分子聚合物等物质,防止后续精馏时发生自聚堵塞塔板,顶部设有高效丝网除雾器;然后冷凝除水、压缩变成液相进入粗单体槽储存,进一步除去粗单体中的水分;通过泵将粗单体送入高沸塔进行精馏,

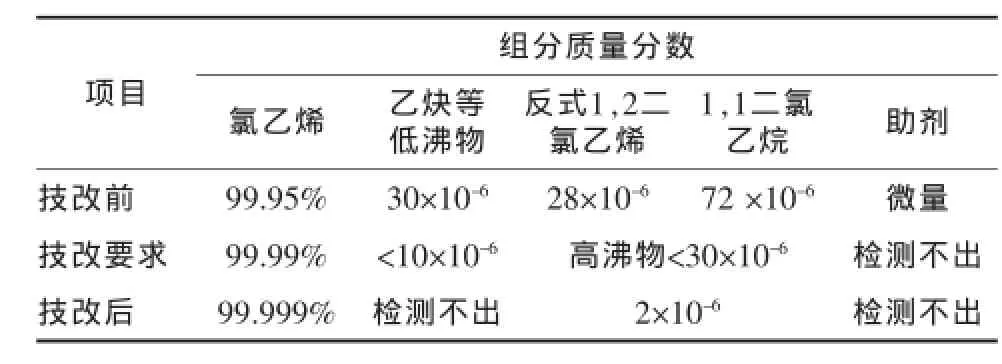

除去高沸物,达到浓度标准的VCM在塔顶冷凝收集之后与新鲜VCM单体混合进入聚合工段聚合。形成闭路循环系统。未聚合VCM回收精制工艺流程示意图见图1,技改前后的技术指标见表1。

图1 未聚合VCM回收精制工艺流程图

表1 未聚合VCM回收工艺技改前后的技术指标

4 工业应用

该技术目前已在天辰化工有限公司、天能化工有限公司等多家企业得到成功应用,开车运行稳定。以20万t/a PVC项目VCM回收过程为例,聚合转化率按80%计,每年可回收VCM3.96万t,回收率达99%,年操作时间8 000 h。

4.1 运行效果

通过未聚合VCM回收工艺技改前后的技术指标可以看出,该技术VCM回收率达到99%以上,VCM纯度为99.999%,乙炔等低沸物含量几乎检不出,高沸物含量0~2×10-6,引发剂、助剂等几乎检不出。

4.2 主要设备及仪表

未聚合反应VCM气体回收精制工艺主要设备见表2。

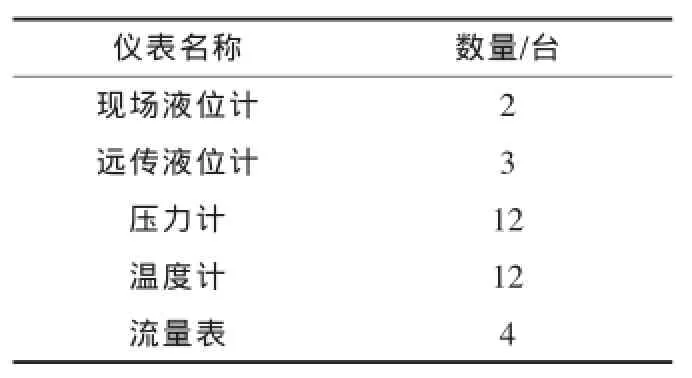

未聚合反应VCM气体回收精制工艺主要仪表见表3。

5 结论

(1)通过对未聚合VCM回收技术进行革新,首次增加BHS型填料式吸收塔及高效导向筛板式高沸塔,有效去除了VCM中的引发剂和活性自由基,避免其在精馏系统中引起VCM的自聚、堵塞设备和管路、缩短设备运行周期等问题影响。

(2)通过该技术回收VCM纯度为99.999%,乙炔等低沸物含量几乎检不出,高沸物含量0~2×10-6,引发剂、助剂等检不出。

表2 主要设备

表3 主要仪表

(3)VCM聚合尾气的回收提高了原料利用率、减少了气体的排放、降低了生产成本,通过工业应用,以20万t/aPVC工业应用为例,可回收精VCM 3.96万t/a,提高资源使用效率的同时明显改善了产品质量,实现发展与环境、发展与资源的和谐统一。

[1]邴涓林,黄志明.聚氯乙烯工艺技术.化学工业出版社,2008.

A new technology research for recovering and refining unpolymerized vinyl chloride monomer and its industrial application

LI Qun-sheng1,WU Bin2,LIU Zhong-hai2,LI Yue1,REN Zhong-qi1,Yang Jie2

(1.College of Chemical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.Xinjiang Tianye Co.,Ltd.,Shihezi 832000,China)

This paper targets the problems in a traditional way of unpolymerized vinyl chloride monomer recovery,including distillation system fluctuations、self-polymerization and high production load.To solve these issues,BHS-type filler-type absorber and efficiently guided sieve-type high boiling tower are designed in this technology,which avoid self-polymerization in distillation system,equipment and pipeline clogged,as well as equipment operating cycles shorten.The purity of recovered vinyl chloride monomer is up to 99.999%,acetylene and other low-boiling contents are almost undetectable,high boiling contents are merely 0~2×10-6.Besides,initiators and additives are also undetectable.For the example of 200 kt/a PVC production,this technology could recycle 39.6 kt/a of VCM,which brought significant economic benefits for enterprises,as well as environmental benefits.

vinyl chloride monomer;unpolymerized gas;absorption tower;high-boiling tower

TQ325.3

B

1009-1785(2015)04-0014-03

2014-11-12

国家973计划资助计划(2013CB733603)

李群生(1963—),男,博士、教授、博士生导师,北京化工大学传质与分离工程研究中心主任,长期从事精馏、吸收、萃取、结晶等领域的技术研究与应用工作。