承载式车身焊点疲劳寿命分析研究

2015-12-12郑松林

郑 非,孙 涛,刘 斌,郑松林

(1.上海理工大学 机械工程学院 汽车工程系,上海 200093;2.上汽集团商用车技术中心,上海 200438;

3. 机械工业汽车底盘机械零部件强度与可靠性评价重点实验室,上海 200093)

承载式车身焊点疲劳寿命分析研究

郑非1,3,孙涛1,3,刘斌2,郑松林1,3

(1.上海理工大学 机械工程学院 汽车工程系,上海 200093;2.上汽集团商用车技术中心,上海 200438;

3. 机械工业汽车底盘机械零部件强度与可靠性评价重点实验室,上海 200093)

摘要:文中针对某承载式车身焊点结合疲劳寿命虚拟分析技术与强化耐久试验进行了比较研究。根据疲劳寿命分析理论,采用经模态试验验证了其精度及有效性的模型,结合多体动力学分析得到的载荷谱,对车身焊点的疲劳寿命进行预测分析;并与强化疲劳耐久试验结果进行了比较,分析了造成车身焊点低寿命区域的原因并提出了改进方案,从而有效解决了该车车身焊点疲劳寿命设计中存在的缺陷,为后续设计与优化提供了参照。

关键词:车身焊点;模态试验;动力学仿真;疲劳寿命;强化耐久试验

0 引 言

在现代汽车制造业中,焊接是一项很关键的工艺,它不仅对车身的建造质量有很大的影响,而且对提高生产率、降低成本、缩短制造周期都有很大的作用。焊接工时在整个车身制造四大工艺中占 30%~40%[1]。车身钣金结构由板材和型材利用电阻点焊方法连接而成,在循环动态随机载荷作用下,许多构件上便会因动态应力而引起疲劳损伤并发生疲劳断裂。车身大多数焊点通常只承受剪切力,焊点的应力状态和几何结构的形状会导致焊核区域的应力集中,从而引起焊点疲劳裂纹萌生,这种疲劳破坏会在很大程度上降低车辆结构振动性能和增加车辆的噪声[2]。因此,了解车身焊点疲劳强度在车辆结构设计中是非常重要的。

进行一轮常规的焊点疲劳寿命试验需要耗时半年,从而发现并解决问题,严重制约了新车开发进程,如果问题难以规避,重新设计并制造将带来开发周期再次延长的严重后果。与常规试验方式相比,运用有限元法分析焊点疲劳寿命可以大幅缩短周期,与强化疲劳耐久性试验结果进行相关性分析,及时发现问题并进行方案优化改进,可极大地缩短承载式车身焊点耐久性开发周期。

国外学者针对车辆零部件疲劳耐久性进行了大量研究,积累了一整套从路面试验、理论分析到可靠性评价的研发流程和数据资料,并形成了成熟的规范体系[3,4]。相较于国外,国内对汽车结构疲劳寿命的研究工作起步较晚,研究的对象也大多限于主要零部件的疲劳寿命理论分析[5,6]。本文着重研究某承载式车身焊点有限元法与快速疲劳试验的相关性分析,从而提供解决设计开发初期车身焊点疲劳寿命预测及试验等效性等问题的思路。

1 车身焊点疲劳寿命预测方法

1.1 车身CAE模型的建立

白车身及焊点有限元分析模型,以HyperMesh作前处理、同时分析模型按整车满载质量计算,附加质量用质量点单元模拟,发动机、变速箱、油箱、前门总成、中门总成、后背面总成及乘员等质量使用刚性单元加载到相应总成的安装处,如图1所示。

图1 白车身CAE模型

1.2 车身模态试验

车身焊点的疲劳寿命分析是建立在车身有限元模型基础上,车身焊点CAE模型能否有效地模拟实车铁架模型各钣金件之间的电阻点焊连接关系,取决于整体车身有限元模型的精度及其有效性。因此,完成车身有限元模型搭建之后有必要通过实车试验来验证模型的可信度。本文主要通过白车身模态试验对标分析来完成车身有限元模型的精度及有效性验证。

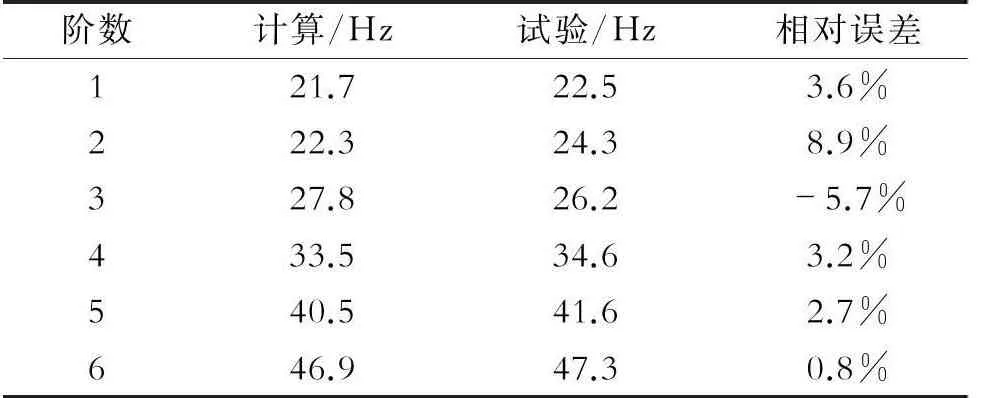

模态试验是指以测取被试系统的模态参数为目的所进行的试验,一般情况下是对被测系统进行专门设置的激振试验,如图2所示。根据试验测试结果进行参数识别所得的前六阶固有频率,如表1所示。

图2 车身模态试验

表1 车身模态分析与试验结果对比

比较有限元与试验的前六阶模态结果,二者振型特点基本吻合,频率相差在10%以内,因此可以判定所建的车身有限元是正确可靠的,能足够精确地描述该车身和焊点的主要结构力学特性,可用于车身焊点的设计分析中。

1.3 强化路面的虚拟仿真

1.3.1疲劳载荷谱

汽车行驶中所受到的外部载荷是随时间变化的动态载荷,在这种载荷作用下,汽车的许多构件上都产生动态应力,引起疲劳损伤,其破坏形式是疲劳断裂。受随机载荷影响的汽车零件,在进行疲劳强度计算和寿命估算前,必须先确定载荷谱,包括载荷的大小、循环次数和排列顺序,这是疲劳载荷谱的三个主要特征[7]。只有准确的能反映实际情况的疲劳载荷谱才能估算零部件的使用寿命和进行零部件疲劳可靠性分析,最终为设计开发性能优良的产品提供依据。

1.3.2疲劳虚拟仿真载荷谱的获取

ADAMS程序采用拉格朗日乘子法建立系统动力学方程,

(1)

(2)

在ADAMS整车仿真模型中导入比利时路面[8]文件,并添加驱动,设置仿真时间和步长,对整车进行仿真[9],模拟出车辆以40 km/h的速度在比利时路面上行驶的状态。仿真结束后,利用ADAMS后处理模块功能,得出汽车行驶时承载式车身与悬架连接处载荷时间历程,如图3所示。

图3 车身与前悬架连接处三向载荷谱

1.4 车身焊点疲劳寿命分析

在前面动力学分析中已经获得车身的疲劳载荷[10],而焊点材料为典型的碳素钢结构材料,弹性模量210 GPa,密度3.78×104 kg /m3,泊松比0.3。在比利时路面载荷的激励下,车身焊点的寿命云图包含了车身所有焊点的疲劳寿命(循环次数的对数)分布图,红色区域为疲劳寿命较高的焊点,蓝色区域为疲劳寿命较低的焊点。最短循环次数为452次,没有达到设计标准,通过增加焊点或移动焊点位置来调试分析结果。

图4 车身焊点疲劳寿命分布

2 承载式车身强化耐久性试验

疲劳虚拟分析结束后,将进行试验样车的强化耐久试验[11]。实车道路试验的地点在某试验场的比利时路面,试验道路与试验用车如图5所示。

图5 试验道路和试验样车

依照《GB/T 12428-2005 客车装载质量计算方法》、《GB/T 12534-1990 汽车道路试验方法通则》和《GB 15082-2008 汽车用车速表》等法规进行试验。强化路面整个循环实际里程为0.7 km,其中有效试验里程为0.65 km,总共进行2 600个循环。

试验时,车辆以40 km/h的车速在强化路面上行驶,在连续完成强化路面试验一次计为一循环。每天完成试验要求循环后,试验工程师需要记录当天行驶的试验里程数,记录车辆所发生故障和问题,填写试验报告。试验结束后,对试验车辆有最终的评估报告。

3 试验验证和结果优化改进

经过强化路试第893循环后,发现左右D柱附近焊点开裂。开裂图片如图6所示。

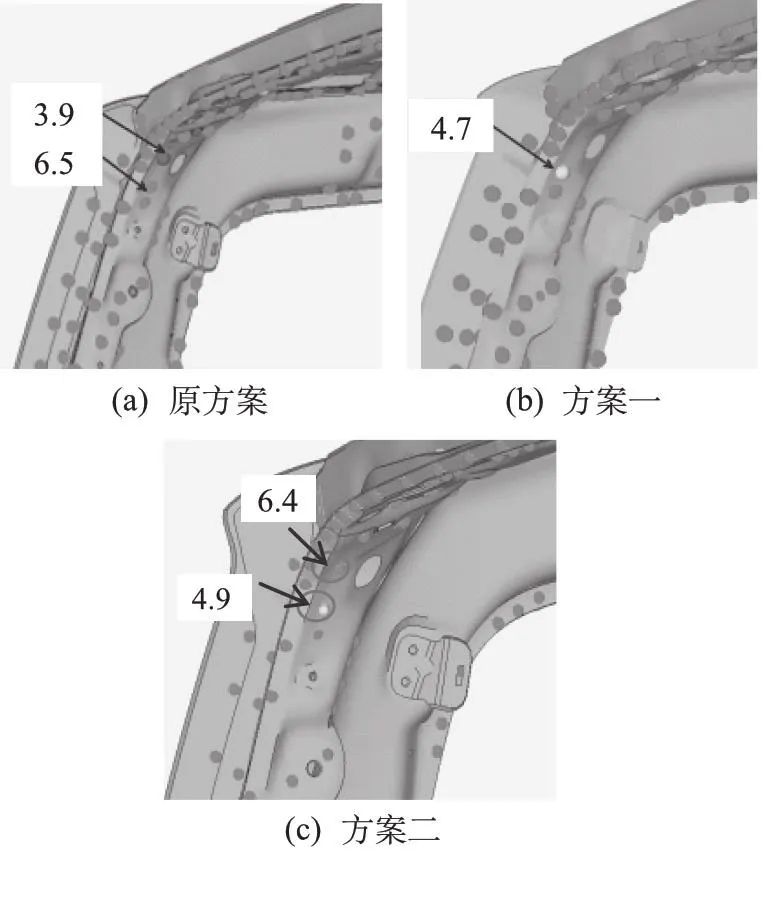

对路试车左右D柱附近焊点区域进行查看,发现该处焊点所处位置为D柱骨架两层钣金之间的焊接点,焊点开裂形式是从根部开始出现开裂。这说明了在强化路面下侧围蒙皮结构产生较大变形,D柱失效焊点区域两钣金连接部分存在较高剪切应力。查看上述有限元疲劳分析结果,在常规车身扭转工况下,失效焊点寿命对数为3.9,如图7(a),即最短寿命为7 943次循环,合计5 560 km,与强化路试折合成常规道路的6 250 km出现开裂的情况十分接近[12]。焊点开裂风险高,故采用两种结构改进方案对比,方案一是取消失效焊点。区域焊点寿命(对数值)由3.9提升为4.7,如图7(b),即最短寿命为50 118次循环,合计35 082 km,焊点开裂风险低。但车身后端开口模态降低0.36 Hz;扭转工况下尾门框开口变形增加3%。方案二是失效焊点保留,在该处增加高强度结构胶。该区域焊点寿命提升到4.9,如图6(c),即最短寿命为79 432次循环,合计55 602 km,风险低于方案一。采取方案二跟踪新一轮PAVE路试结果,该处焊点并未开裂。

图6 焊点开裂

图7 CAE分析与改进

4 结 论

本文基于模态分析和多体动力学分析的疲劳寿命分析方法, 预测出了承载式车身焊点的全寿命分布,由分析结果可知,在车身的后轮翼子板周围、 D柱上

部及中门踏步处的疲劳寿命较短,因此需要对这些关键区域进行优化改进。结合强化疲劳耐久试验,改进优化车身焊点分布,可以看出,文中运用的疲劳寿命分析方法,能够在产品设计的初期对产品寿命进行初步预测和验证, 并为产品的优化设计提供参考,对缩短产品的开发周期,节约开发成本,有着非常积极的意义。

参考文献:

[1]卢本,卢立楷.汽车机器人焊接工程[M].北京:机械工业出版社,2006.

[2]许君.双相钢点焊接头疲劳特性及寿命预测研究[D].上海:上海交通大学,2008.

[3]Haibamenmh,Barton D C, Brooks P C. Review of Life Assesment Techniques Appliedto Dynamically Loaded Automotive Components[J].Computer sand Structures,2002,(80):481-494.

[4]Senthilvel Vellaichamy. Transient Dynamic Fatigue Analysis of Automotive Structures Using Proving Ground Road Profiles[C].SAE, 2005-01-0514.

[5]高云凯,李翠,崔玲,等.燃料电池大客车车身疲劳寿命仿真分析[J].汽车工程,2010,(1):7-12.

[6]赵婷婷,李长波,王军杰,等. 基于有限元法的某微型货车车身疲劳寿命分析[J]. 汽车工程,2011,(1):429-432.

[7]Murathan Soner,Nilay Guven,Mustafa Karaagac,Tolga Erdogus.Parabolic Leaf Spring Fatigue Life Based on Road Load Data,Endurance Rig Test and Wind Up Evaluations[J].SAE paper.2012,20(10):227.

[8]王秉刚.海南汽车可靠性试验石块路的设计[J].汽车工程,1985,(1):17-18.

[9]Qing Liu,Jonah H Lee.Off-road Vehicle Dynamic Simulation Based on Slip-Shifted On-road Tire Handling Model[J].SAE paper 2008,80(10):771.

[10]许君.双相钢点焊接头疲劳特性及寿命预测研究[D].上海:上海交通大学,2008.

[11]石来德.机械的有限寿命设计与试验[M].上海:同济大学出版社,1990.

[12]王书亭.基于灵敏度分析的车架轻量化及疲劳寿命估算[J].中国机械工程,2011,22(16):2001-2006.

研制开发

Study of Fatigue Life of Unitized Body's Solder Joint

ZHENG Fei1,3, SUN Tao1,3, LIU Bin2, ZHENG Song-lin1,3

(1.School of Mechanical Engineering, Department of Automotive Engineering, Univ. of Shanghai for Science and Technology,

Shanghai 200093, China; 2.SAIC Motor Commercial Vehicle Technical Center, Shanghai 200438, China;

3.Machinery Industry Key Laboratory for Mechanical Strength & Reliability Evaluation of Auto Chassis Components,

Shanghai 200093, China)

Abstract:This paper focuses on the correlation between durability experiments and virtual fatigue life analysis for a unitized body's solder joints of a light commercial vehicle. According to the theory of fatigue life analysis, fatigue life prediction of the body's solder joints is carried out adopting multi-body dynamics analysis and model verified by modal experiment. The prediction is then compared with the durability experiment results, which leads to causes of low life area in body's solder joints. And subsequently an improved design approach is proposed. The results show that the defects existing in fatigue life design of the vehicle body's solder joints are remedied and thereby the work can provide a reference for furture design and optimization.

Key words:body solder joint; modal test; dynamic simulation; fatigue life; durability test

中图分类号:

文献标识码:A

文章编号:1009-3664(2015)02-0007-03

作者简介:郑非(1989-),男,内蒙古人,研究方向为车辆耐久性工程分析。

基金项目:国家自然科学基金资助项目(51375313)。

收稿日期:2014-12-15 2014-12-11