基于模态分析的白车身有限元模型ACM2焊点单元尺寸研究

2015-12-09王力

摘 要:ACM2模型采用六面体单元来模拟焊核,然后将六面体的8个节点通过RBE3单元与所焊接的面片单元联结,来模拟焊点,但是关于ACM2模型中六面体单元的尺寸大小尚没有统一的标准。为了研究ACM2单元的最佳焊核尺寸和模拟精度,分别对焊核尺寸为6.0 mm、5.32 mm和4.24 mm时的ACM2单元进行探讨。分析了三种典型的钣金拼接结构,对比分析三种焊核尺寸在基础拼接结构模态分析中的分析精度,将这三种焊核尺寸应用于某A级轿车白车身有限元模型,进行模态分析并且与试验结果进行对比研究。结果表明,焊点尺寸设置为5.32 mm时可以获得最精确的分析结果。

关键词:模态分析;有限元;焊点;ACM2模型;单元尺寸

中图分类号:U463.82+1文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2015.05.07

在汽车白车身CAE分析中,焊点的模拟是一个值得研究的课题。对于白车身而言,通常有5 000个左右的焊点,焊点的模拟精度对于整个白车身的CAE分析结果产生重要的影响[1]。

关于焊点的模拟,出现了很多模型,如CBAR、CWELD、CFAST、ACM2等[1-2]。ACM2模型既可以应用于Nastran的线性分析,也可以应用于Abaqus进行非线性分析,在汽车行业中应用较广泛。为了提高CAE分析精度,技术人员和科技工作者对于焊点的模拟进行了大量的研究工作。Palmonella等人[3]通过对一个双帽型结构进行模态有限元分析并与试验对比,研究了ACM2模型的各项参数和灵敏度。Fumiyasu Kuratani等人[4]研究了ACM2焊点模型在结构动力学分析中的特性,通过一个焊接板研究了焊核尺寸和面片尺寸对于模态分析的影响,认为焊核尺寸和面片单元尺寸大小对于分析结果有明显影响。Liang Jianyong等人[5]的研究表明,ACM2焊点模型在白车身模态分析中,有限元分析结果的误差可控制在8%以内。但是,这些研究者均没有详细研究ACM2模型焊点尺寸选择的依据,也没有指出最合适的单元尺寸。

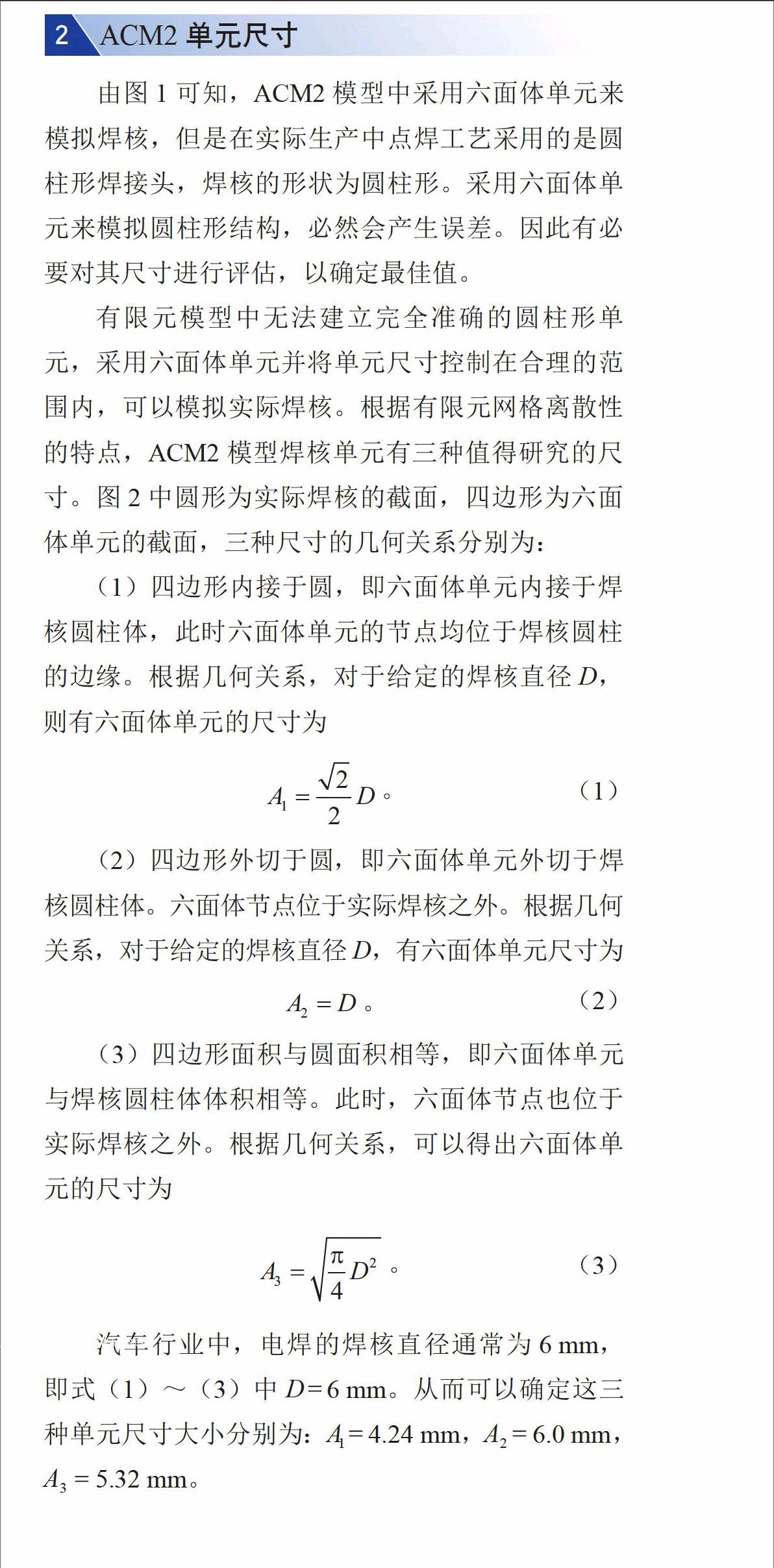

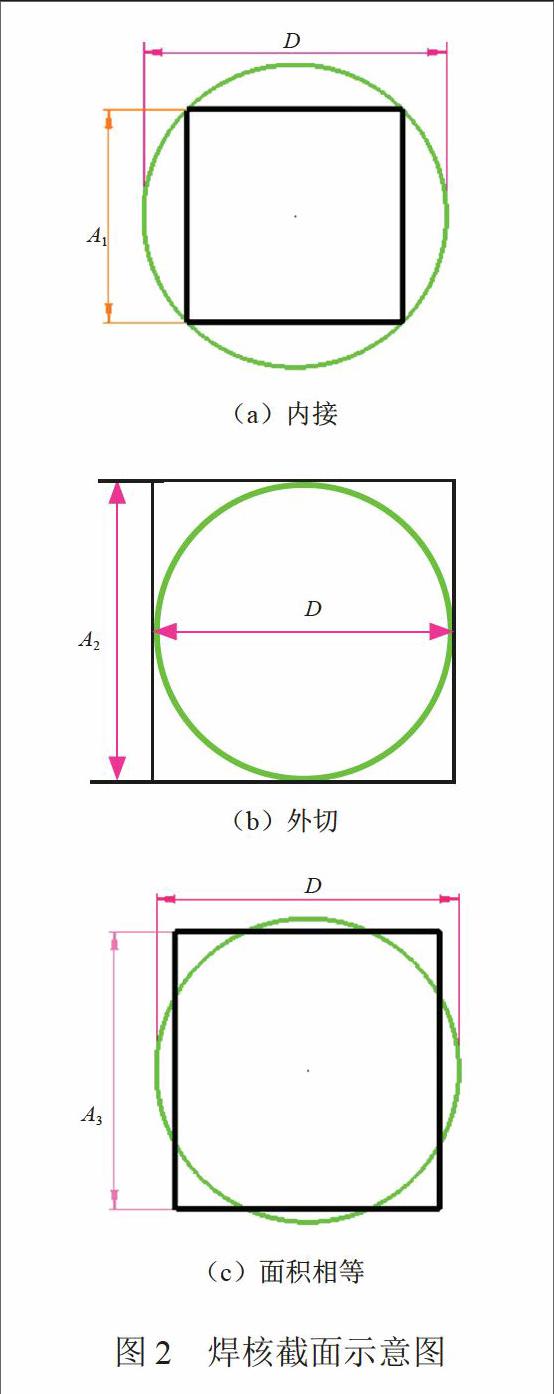

本文研究了ACM2模型的基本原理,并结合实际焊核与ACM2中六面体单元的几何以及力学关系,研究了三种单元尺寸,分别为:4.24 mm,5.32 mm和6.0 mm。然后对某A级轿车白车身进行有限元模态分析,焊点采用ACM2模型模拟,单元尺寸分别采用前述三种焊核尺寸,并将分析结果与试验结果对比。最后,确定了在白车身模态分析中的ACM2焊点模型的最佳单元尺寸。

1 ACM2模型基本原理

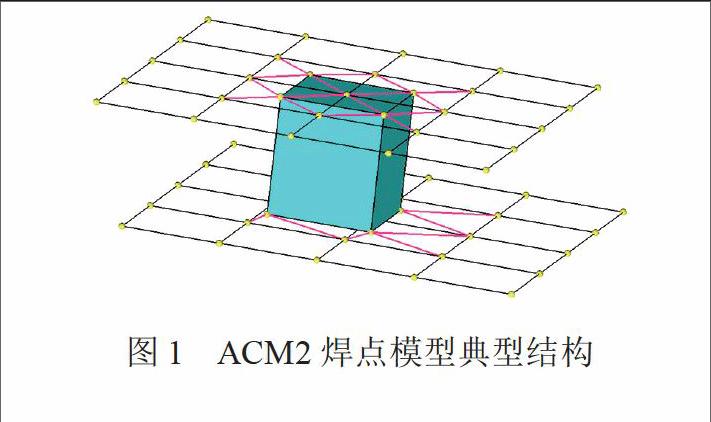

ACM2焊点模型最早由文献[6]提出。该模型由一个1阶六面体单元模拟焊核,六面体单元的8个节点通过RBE3单元建立多点约束与所焊接的面片单元(即所焊接的两层壳单元)连接。图1是ACM2焊点模型的典型结构。这种焊点模型不需要面片单元的节点对齐,避免了局部网格重新划分的挑战,建模效率较高。

对于六面体单元的每一个节点均位于面片单元平面内,节点的载荷和位移相应地由壳单元通过RBE3单元加权平均获得,从而实现两层面片单元之间的载荷和位移的传递。

3 ACM2焊点模型的评估

汽车白车身由钣金件冲压成型后,主要通过点焊拼接在一起。图3是某轿车白车身的局部示意图,通常整个白车身有三种典型的拼接结构:

(1)“双拼型”结构。以地板的焊接为典型代表,其结构特点为两个平板的对接,在接头处进行点焊焊接。

(2)“双帽型”结构。以A柱、B柱、前纵梁、门槛梁等为典型代表,其特点是两个帽型钣金件对接,在法兰边上焊接。

(3)“单帽型”结构。以中、后纵梁,侧碰加强梁等为典型结构,其特点是一边为帽型,另一边为平板,拼接在一起后,在法兰边上进行焊接。

这三种结构的模态特性对于整个白车身的模态特性有重要的影响。因此,在进行ACM2焊点尺寸对整个白车身的模态特性影响研究之前,先针对这三种典型结构进行研究。

3.1 双拼型结构评估

建立某双拼型结构有限元模型,焊点采用ACM2模型,研究前文所述三种单元尺寸下的结构模态特性,并与试验结果对比。图4为简化后的双拼型结构简图。文献[4]对双拼型薄板结构进行了模态试验研究,这里将参考其试验结果进行对比研究。

将焊点单元尺寸:A14.24 mm,A26.0 mm, A35.32 mm建立的有限元模型分别命名为“Model A1”、“Model A2”和“Model A3”,分别对该结构进行自由模态分析,提取前6阶非刚体模态。分析完成后,将有限元分析结果与试验结果进行对比。

图5为这三种分析模型的分析结果与试验结果的误差。对于这种简单的结构而言,有限元分析与试验的误差均能控制在4%以内。Model A2与Model A3的分析精度基本相同,且均在3%以内,而Model A1的误差最大。图6是对应的模态振型。

3.2 双帽型结构评估

双帽型结构是车身上重要构件的典型结构,比如门槛梁、B柱、前纵梁、顶盖横梁等。为了便于研究,建立了简化的双帽型结构,该简化结构法兰边上各10个焊点,钣金厚度均为1.5 mm,焊点间距为60 mm,如图7所示。

文献[1]对于双帽型结构进行了CWELD、ACM2等五种焊点模型关于面片单元尺寸和灵敏度的相关研究,同时还进行了模态试验,这里参考其试验结果。

模态分析与试验结果的对比如图8所示。从结果来看,Model A1的分析精度最高,Model A2和Model A3的精度比较接近,且Model A3的精度略高于Model A2。从总体来看,除第1阶模态外,其余几阶模态分析值与试验值的误差均在4%之内。图9列出了前6阶模态振型。

3.3 单帽型结构评估

单帽型也是白车身上常见的结构类型,图10是简化后的单帽型结构。与双帽型相比,其下部为平板,上部为一个帽型钣金,在法兰边进行焊接。

对该结构进行有限元模态分析,焊点分别采用前述的三种尺寸。文献[7]对于单帽型结构进行了模态试验研究,这里参考其试验结果。图11为仿真结果与试验结果的误差对比。

从图11的数据分析,Model A3的分析精度最高,与试验结果的误差保持在4%之内。Model A2的误差保持在5%之内,而Model A1的误差仅保持在8%之内。模态振型如图12所示。

4 ACM2模型白车身模态分析

白车身模态分析是汽车NVH开发过程中一个最基本且最重要的分析,只有严格保证了白车身的模态频率达到目标值,才能使后期的整车模态频率不至于过低,从而能保证NVH品质。在开发过程中,仿真的分析精度就显得较为重要。对于白车身模态分析而言,有限元网格划分、材料参数以及焊点的模拟是影响其分析精度的重要因素。对于有限元网格和材料参数而言,是完全可控的,因此焊点的模拟精度成为最重要的影响因素。对于使用较为广泛的ACM2焊点而言,有必要研究其单元尺寸。

对某A级轿车进行有限元自由模态分析,提取其前10阶非刚体模态,同时还进行了白车身模态试验。图13列出了三种模型仿真分析与试验结果误差的对比。

从误差对比来看,ACM2焊点在白车身模态分析中与试验的误差整体控制在4%以内。文献[5]的方法对于焊点精度的评估是有效的,因此采用该方法对三个模型在各阶模态的误差值进行统计学处理,可得Model A1、Model A2和Model A3的整体计算误差水平,见表1。从统计结果可见Model A3的计算精度最高。

图14是白车身前6阶自由模态振型。第1阶模态为整体扭转,第2阶为整体弯曲模态,第3阶为整体二阶扭转,第4阶为整体二阶弯曲模态,第5阶为后地板局部垂向弯曲模态,第6阶为弯扭组合模态。

5 结论

(1)对于双拼型结构,Model A2和Model A3的精度接近。对于双帽型结构,Model A1有最高的分析精度,误差基本可控制在4%之内。而对于单帽型结构,Model A3的分析精度最高,与试验结果的误差保持在4%之内。

(2)对于整个白车身而言,是三种典型结构的复杂组合。通过统计学方法比较,可得Model A3的整体误差最小,具有最高的模拟精度。在白车身模态有限元分析中推荐采用的Model A3焊点尺寸,即为5.32 mm。

参考文献(References):

PALMONLLA M,FRISWELL M I,MOTTERSHEAD J E, et al. Finite Element Models of Spot Welds in Structural Dynamics:Review and Updating [J]. Computers and Structures,2005,83(8-9):648-661.

王力,邓雄志,杨蔓,等.CFAST焊点模型在车身CAE分析中的应用 [J].上海汽车,2014(1):58-62.

Wang Li,Deng Xiongzhi,Yang Man,et al. Application of CFAST Spot Weld Models in Automobile CAE Analysis of Body in White [J]. Shanghai Auto,2014(1):58-62.(in Chinese)

PALMONLLA M, FRISWELL M I,MOTTERSHEAD J E,et al. Guidelines for the Implementation of the CWELD and ACM2 Spot Weld Models in Structural Dynamics [J]. Finite Elements in Analysis and Design,2004,41(2):193-210.

KURATANI F,MATSUBARA K,YAMAUCHI T. Finite Element Model for Spot Welds Using Multipoint Constraints and Its Dynamic Characteristics [J]. SAE Inter-national Journal of Passenger Cars-Mechanical Systems,2011,4(2):1311-1319.

Liang Jianyong,Liang Jun,Fang Guodong,et al. Evaluation in Spot Weld Models on Structural Dynamic Analysis of Automotive Body in White [J]. Chinese Journal of Mechanical Engineering,2011,24(1):84-90.

HEISERER D,CHARGIN M,SIELAFF J. High Performance,Process Oriented,Weld Spot Approach [C] //

1st MSC Worldwide Automotive User Conference,Ger-many,1999.

HUSAIN N A,KHODAPARAST H H,SNAYLAM A,et al. Finite-Element Modelling and Updating of Laser Spot Weld Joints in a Top-Hat Structure for Dynamic Analysis [J]. Journal of Mechanical Engineering Science,2010,224(4):851-861.