结构胶对铝钢异种金属自冲铆接工艺影响研究

2015-12-09周江奇潘海涛楼铭杨舟李永

周江奇++潘海涛++楼铭++杨舟++李永兵

摘 要:在金属间加入结构胶是提高异质材料自冲铆接接头质量的有效方法。以2 mm AA6061-T6和1.6 mm深冲用冷轧钢板(BUSD)异种金属连接为研究对象,研究了不同粘度结构胶对接头中胶层分布、接头几何特征量以及准静态力学性能的影响规律。研究表明,因为铆接过程中胶层、板材以及铆钉的复杂作用,胶层在接头中呈非连续分布。胶铆复合有利于结构胶发挥抗剪强度高的优势,使接头抗剪性能提高到纯自冲铆接(self-piercing riveting,SPR)接头的两倍以上,然而粘度较大的结构胶因为流动性差,在接头中残留量更大,导致接头中底切量下降,从而使接头正拉强度小幅降低。

关键词:汽车轻量化;自冲铆接;结构胶;异种材料连接

中图分类号:TG938文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2015.05.01

随着汽车总量不断增加,石油资源迅速枯竭和空气污染不断加重,汽车节能减排性能正在逐渐成为汽车制造商保持竞争力的重要指标。研究表明,车身轻量化对降低汽车油耗、减少尾气排放有显著作用,是近年来汽车制造技术发展的主要趋势之一[1]。

作为一种低密度、高比强度的轻金属材料,铝合金已在车身上广泛使用[2-4]。然而由于相对较高的材料成本,迄今只有少数豪华车型采用了全铝车身。考虑全钢车身的轻量化发展空间已经十分有限,因此在全钢车身中加入铝合金,充分发挥铝和钢各自的优势,在实现轻量化的同时保证汽车的安全性,已成为当今汽车轻量化的发展趋势。然而,铝钢材料的混合应用对车身连接技术提出了巨大挑战[1]。由于铝和钢的熔点、电导率及热导率等热物理属性存在巨大差异,熔焊时极易形成不稳定且硬而脆的金属间化合物(Intermetallic Compound,IMC),使传统电阻点焊工艺难以实现铝钢的可靠焊接,工业界急需一种可靠的异质金属连接技术[5-7]。SPR是一种由冲头将半空心铆钉快速压入板材,铆钉腿部撑开与下层板之间形成自锁的冷成形工艺,已经成为异种材料连接的主要技术[8-11]。然而,铆接接头形成后,铝板与钢板间处于紧密接触状态,由于铝钢之间电位差较大,必然存在电化学腐蚀[12],严重影响接头可靠性。在异质材料之间加入结构胶,避免异种材料的直接接触,能大幅提高接头可靠性[15]。

Mann J. Y.等人[13]发现将胶层引入铆接工艺能减少应力集中和裂纹尖端的应力强度,从而起到阻止裂纹出现,降低裂纹延伸率的作用。Sun Xin等人[14]为了对比SPR与胶铆复合工艺接头疲劳强度,制作了胶铆和SPR的单搭试样和十字搭接试样,通过试验发现胶铆接头的疲劳强度优于SPR接头。Moroni F.等人[15]对半空心SPR、无铆钉SPR、胶接、半空心SPR -胶复合连接、无铆钉SPR -胶复合连接这几种工艺进行了试验对比和仿真,结果表明半空心SPR -胶复合连接接头吸收能量值最大。

国内学者近年来针对胶铆复合工艺也展开了研究。2012年,邢保英[16]以SPR和SPR -粘复合接头为对象,对比不同材料组合及连接方式,分析粘接剂对SPR接头强度的影响。试验表明异种材料SPR -粘接复合技术,当胶层厚度为0.1 mm时,可获得有效的连接结构且具有良好的承载能力。

然而,结构胶引入对SPR接头成形过程的影响还未见相关研究,胶层的分布规律及其对铆接成形质量和接头性能的影响机理还不清楚。因此,本文拟以铝合金AA6061-T6和深冲用冷轧钢板BUSD为对象,研究不同粘度的结构胶对铝钢SPR接头形成的影响规律,分析结构胶对接头拉剪强度和十字拉伸性能的影响机制,为铝钢胶铆复合连接工艺的开发和应用提供指导。

1 试验设备、材料和方法

1.1 SPR设备

本研究采用英国Henrob公司的电动伺服铆接设备,其基本配置包括C型框架、电动伺服执行机构(铆枪、冲头等)、凹模和控制系统,如图1(a)所示。该设备通过调整铆接速度实现对铆接力的控制,最大铆接力可达6 500 kg。

设备所用的铆钉和凹模均由Henrob公司提供。如图1(b)所示,半空心沉头铆钉的头部直径D1为7.8 mm,腿部直径D2为5.3 mm,长度L为6 mm,硬度为600.3 HV。凹模采用具有中部凸起的传统模具,中部直径D3和凸台高度H是其主要特征尺寸,直径D3的变化影响型腔的体积,而凸台高度H的变化则影响铆钉腿部的张开角度。所用的凹模如图1(c)所示,其空腔直径D3为10 mm,凸台高度H为0.25 mm。

1.2 试验用胶和被焊板材

试验中,上层板为2 mm的AA6061-T6铝合金,下层板为1.6 mm的BUSD钢板。板材的力学性能见表1。

为了研究不同结构胶对接头的影响,对两种不同类型的商业结构胶,即胶A和胶B进行了对比,其参数见表2。试验中使用玻璃珠将胶层厚度控制在0.25 mm。采用Binder FP-53烘箱对接头进行固化,该烘箱最高加热温度为300 ℃,加热速度为5 ℃/min。虽然两种胶的可固化范围稍有差异,但根据实际生产时烤漆工艺的要求,采用相同的固化工艺,即180 ℃下保温30 min,对两种胶进行固化。

1.3 拉剪与十字拉伸测试

本文中的拉剪与十字拉伸测试在SUNS UTM5000电子万能试验机上进行,设备最大拉力50 kN,拉剪试验拉伸速度为3 mm/min,十字拉伸速度为2.5 mm/min,十字拉伸和拉剪试样分别如图2和图3所示。根据设备、夹具的实际情况,拉剪试样的涂胶宽度为30 mm,图中红色阴影区域为涂胶区域,粉色区域为铆钉。

1.4 接头制作流程

为了保证接头的一致性和可比性,每个接头的制作都严格按照板材清洗、涂胶、铆接、接头固化四步顺序进行,整个过程如下。

(1)清理:由于母材表面上的油脂和灰尘会影响结构胶和板材的连接,所以在涂胶前采用肥皂水对母材表面进行清洗,并用纱布擦干。

(2)涂胶:将结构胶均匀涂抹在下层板的涂胶区,然后把直径0.25 mm的玻璃珠均匀洒在胶层上。

(3)铆接:将上层板放在已经涂好胶的下层板上,覆盖时注意与涂胶区位置吻合,然后将涂胶区中心置于铆接设备凹模上方,开启铆接设备完成铆接工艺。

(4)固化:将铆接好的试样放入保温箱,在180 ℃高温下固化30 min。

为了对比SPR、纯胶接和胶铆复合接头的性能以及胶层类型对接头的影响,本文对SPR(纯铆接)、AB-A(A型胶Adhesive Bonding接头)、AB-B(B

型胶Adhesive Bonding接头)、RB-A(A型胶Riveting Bonding接头)、RB-B(B型胶Riveting Bonding接头)五种接头进行对比研究。

2 结果分析与讨论

2.1 结构胶在接头中的分布规律

为了分析接头中结构胶的分布规律,本文以铆钉中心为零点,沿径向每隔0.25 mm按法线方向测量胶层厚度(图中蓝色虚线所示),得到胶层厚度分布曲线,如图4(c)所示。在胶层存在的①、③、⑤区,胶B厚度均高于胶A,这是因为压边圈的下压力使结构胶向⑥区流动,胶A流动性好,被挤出量多于胶B。压边圈完全压紧后,未被挤压出的胶被截留在压边圈范围内,由于更多胶A被挤到⑥区,所以①~⑤区胶A的厚度明显低于胶B。

在随后的铆接过程中,凹模、板材以及铆钉共同作用,被截留的胶层继续流动并沿接合面重新分布。由于铆钉腿部外侧与压边圈之间的区域没有直接受力,截留胶层更容易向此区域流动,使接头中⑤区的厚度最大。在随后的铆入过程中②~④区受到铆钉腿和铝板的强烈挤压,胶层几乎全部被挤压到①区和⑤区,然而在铝板被刺穿后,被铆钉剪断的铝板与铆钉、钢板之间形成间隙,使少量胶层残留在③区,最终形成了图4(c)所示的胶层分布规律。 显然,⑤区和⑥区形成的胶层能够有效阻碍水分进入接头,从而提高接头的可靠性。

2.2 结构胶对铆接过程力-位移变化曲线的影响

结构胶的引入改变了板材之间的接触刚度,降低了铝板、钢板以及铆钉之间的摩擦因数,因而会对铆接过程中的力-位移曲线产生影响,并最终影响接头成形质量。使用Henrob电动伺服铆接设备制作接头的过程中,通过力和位移传感器记录工艺中铆接力和位移参数,得到胶铆复合接头和纯SPR接头形成过程的力-位移变化曲线(图5),可以看出铆接过程中铆接力随铆钉行程的变化呈现如下特征:

(1)与传统的SPR工艺一样,引入胶层后,接头形成过程中力-位移曲线仍然由三个阶段组成,即刺穿阶段、扩张阶段和墩实阶段。

(2)在刺穿阶段,铆钉向下挤压但未完全穿透上层板,此时胶铆的铆接力明显低于SPR,因为铆钉向下挤压,结构胶受压沿径向向外围流动,缓冲了两板间的压力;同时结构胶起润滑作用,减小两板间摩擦力,也能降低铆接力。

(3)铆钉腿部刺穿上层板后进入扩张阶段,铆钉腿沿着凹模凸面快速扩张,下层板被挤入凹模,自锁结构逐渐形成,此时除了板材的塑性变形所需要的力,还需要额外的力使铆钉腿部张开,因此载荷增速突然升高。然后在模具和冲头的共同作用下,载荷快速持续上升,铆钉和板材逐步填满模腔直至形成机械互锁,完成扩张部分。此阶段胶铆铆接力都低于SPR,尤其是胶B接头的铆接力最低,这是因为胶B在接头中量多,润滑作用最明显。以上现象说明结构胶能有效降低铆接力,且粘度越高效果越明显。

(4)在墩实阶段,由于铆钉已经完全铆入,板材之间或板材与胶层之间接触非常紧密,没有结构胶发挥缓冲或润滑作用的空间,接头中各部分之间被进一步压实,所以此阶段三种接头的铆接力急剧增加,并没有明显的差异。

2.3 结构胶对自冲铆接接头成形质量的影响

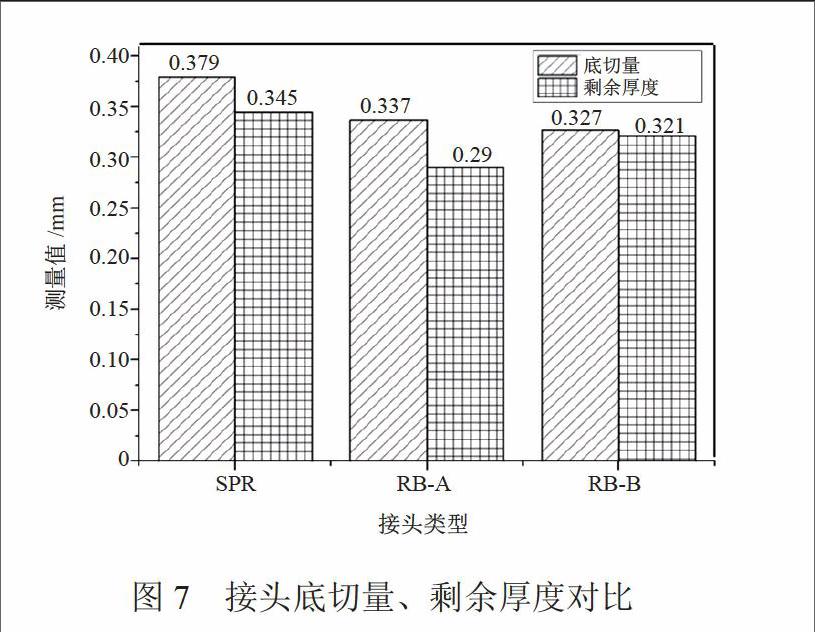

剩余厚度和底切量是衡量自冲铆接接头质量的两个主要几何参数[8],底切量是接头中铆钉腿部外边缘到被铆钉剪断的上层板的下边缘点的水平距离。底切量越大,意味着铆钉腿部嵌入下层板越深,铆钉与下层板所形成的互锁程度越高,铆接接头的强度就越高。剩余厚度为铆钉腿部内侧下层板最薄处的厚度。制作了SPR、RB-A和RB-B接头截面金相(图6),测量了接头的底切量和剩余厚度并对比,如图7所示,发现胶铆接头底切量、剩余厚度明显低于SPR接头,且结构胶粘度越高对应的接头底切量越低。

结合图5中胶铆、SPR铆接力的变化趋势,总结出结构胶对接头成形的影响规律:结构胶在接头成形过程中起缓冲和润滑作用,有效降低铆接力,使铆钉腿部扩张程度低于纯SPR铆钉,接头底切量也低于纯SPR接头,结构胶粘度越高缓冲和润滑作用越明显,导致高粘度结构胶对应的接头底切量更低;铆钉腿部扩张程度降低导致铆钉孔内的板材(图4(c)中②区)受压向内收缩,使该处的下层板厚度进一步降低,这正是胶铆接头剩余厚度低于SPR接头的原因。

2.4 结构胶对接头拉剪强度的影响

拉剪强度是接头最重要的准静态力学指标之一,能够反映接头抗拉剪力性能,是接头质量的重要参考。拉剪载荷-位移曲线和强度分别如图8和图9所示,结果显示胶铆接头拉剪强度明显高于其它两种工艺,且每种接头失效有以下特征:

(1)拉剪试验中,SPR接头为自锁失效,即铆钉腿部与板材形成的自锁脱开,导致上下板分离。

(2)针对纯胶接接头AB-A、AB-B,载荷在较短位移内快速上升,但拉剪过程中黏结区域由于载荷的偏心而具有扭曲变形的趋势,扭曲使接头端部受到劈裂应力[17],导致黏结强度大幅度降低,所以纯胶接接头的失效位移、失效强度都比较低。其中胶B的抗拉剪性能强于胶A,导致AB-B拉剪强度稍高于AB-A。

(3)胶铆复合接头的拉剪载荷-位移曲线分为胶接失效和铆接失效两段,胶接失效段由结构胶承受载荷,由于胶B拉伸剪切强度高于胶A,所以RB-B的拉剪强度(15.937 kN)高于RB-A(14.476 kN)。同时,RB-A、RB-B拉剪强度较AB-A、AB-B分别高出44.4%和38.1%,是因为铆钉将两板之间剥离的趋势最小化[18],降低胶层受到的劈裂应力,使结构胶得以充分发挥抗剪切强度高的优势。胶接完全失效后发生载荷重分布,曲线进入铆接失效阶段,由于首段胶层承受载荷时铆接得到稳固,图4(c)中①、③、⑤区的结构胶也有助于保持自锁结构,所以第二阶段初铆钉与板材形成的自锁结构依然完整,强度和纯SPR拉剪强度相当,独立承受一定载荷后发生自锁失效。

2.5 结构胶对十字拉伸强度的影响

十字拉伸强度是另一个接头准静态力学性能指标,主要反映接头在垂直于板材方向的抗正拉性能。为了对比SPR、纯胶接和胶铆复合接头的抗正拉性能,使用三种工艺制作五种接头并进行试验,得到图10和图11所示的正拉载荷-位移曲线和强度,发现三种接头失效过程中的以下特征:

(1)试验中,SPR接头承受载荷持续上升,当自锁结构开始破坏时正拉载荷增长率突然升高,直到自锁完全失效,上下层板脱离。

(2)在十字拉伸试验中,载荷方向与胶在板件上的覆盖面垂直,而结构胶在固化后互相粘连部分并非平面,而是若干互相接触的小区域,正拉过程中各个区域独自在较大的覆盖面上承受载荷,强度极限小,所以两个胶接接头很快失效,其中胶A抗正拉性能略优于胶B,RB-A接头的正拉强度高于RB-B.

(3)胶铆接头载荷-位移曲线同样分为胶接和铆接失效两段,第一段胶和铆钉共同承担载荷,载荷急剧上升后下降,在较小位移处结构胶达到强度极限,结构胶失效。第二段缓慢上升,至铆钉自锁失效起始处斜率突然提高,直到自锁完全失效。因为自冲铆接接头正拉强度与底切量相关,底切量高抗正拉强度就高[4]。由2.2节可知,加入结构胶使底切量降低,且粘度越高底切量降低越多,底切量大小关系为SPR>RB-A>RB-B,所以正拉时RB-B强度最低并率先失效,随即RB-A、SPR失效。

3 结论

本文研究了胶铆复合接头中结构胶的分布规律,研究了引入结构胶对铆接力、接头几何成形,以及接头准静态力学性能的影响规律,得到以下结论:

(1)粘性结构胶在铆接接头中呈非均匀分布,高粘度结构胶因流动性差在接头中剩余量较多。接头外部的胶层与接头内被截留的结构胶可对外部水分形成多重阻隔。

(2)结构胶在接头成形过程中发挥缓冲和润滑作用,使刺穿阶段和扩张阶段的铆接力发生明显的下降,然而由于外缘胶层的阻隔,高粘度胶粘剂会明显降低铆钉的变形程度,从而导致接头底切量和剩余厚度随之减小。

(3)相比SPR接头,胶铆接头底切量降低导致其正拉强度小幅降低,且结构胶粘度越高正拉强度降低幅度越大。因为铆钉能将胶层受到的剥离应力最小化,胶层又能稳固铆钉连接,所以两者复合作用使接头拉剪强度升高到纯SPR接头的两倍以上,且胶层失效后铆钉连接依然能承受一定载荷。

参考文献(References):

李永兵,李亚庭,楼铭,等. 轿车车身轻量化及其对连接技术的挑战 [J].机械工程学报,2012,48(18):44-54.

Li Yongbing,Li Yating,Lou Ming,et al. Lightweighting of Car Body and Its Challenges to Joining Technologies [J]. Journal of Mechanical Engineering,2012,48(18):44-54. (in Chinese)

黄志超,刘晓坤,占金青. 铝合金板料摆碾铆接与直压铆接比较分析 [J]. 中国机械工程,2013,24(9): 1233-1239.

Huang Zhichao,Liu Xiaokun,Zhan Jinqing. Com-parative Study on Rolling Riveting and Pressing Riveting [J]. China Mechanical Engineering,2013,24 (9): 1233-1239. (in Chinese)

黄志超,程雯玉,占金青,等. 基于目标驱动优化技术的自冲铆接机C型框架结构优化 [J]. 锻压技术, 2013,38(5):104-109.

Huang Zhichao,Cheng Wenyu,Zhan Jinqing,et al. Structure Optimization of C-Frame Selp-Piercing Riveting Machine Using Goal Driven Optimization [J]. Forging & Stamping Technology,2013,38(5):104-109. (in Chinese)

黄志超,刘晓坤,夏令君,等. 自冲铆接、无铆钉铆接与电阻点焊强度对比试验研究 [J]. 中国机械工程, 2012,23(20):2487-2491.

Huang Zhichao,Liu Xiaokun,Xia Lingjun,et al. Joining Strength Comparison Among Self-Piercing Riveting,Clinching and Resistance Spot Welding [J]. China Mechanical Engineering,2012,23(20):2487-2491. (in Chinese)

Lou Ming,Li Yongbing,Chen Guanlong. Influence of Resistance Heating on Self-Piercing Riveted Dissimilar Joints of AA6061-T6 and Galvanized DP590 [J]. Journal of Materials Processing Technology,2014,214(10): 2119-2126.

Li Yongbing,Wei Zeyu,Wang Zhaozhao,et al. Friction Self-Piercing Riveting (F-SPR) of Aluminum Alloy AA6061-T6 to Magnesium Alloy AZ31B [J]. Journal of Manufacturing Science and Engineering,2013,135(6):1247-1254.

Lou Ming,Li Yongbing,Li Yating,et al. Behavior and Quality Evaluation of Electroplastic Self-Piercing Riveting of Aluminum Alloy and Advanced High Strength Steel [J]. Journal of Manufacturing Science and Engineering,2013,135(1):228-229.

金鑫,李永兵,楼铭,等.基于正交试验的铝合金-高强钢异种金属自冲铆接工艺优化[J].汽车工程学报,2011,1(3) :185-191.

Jin Xin,Li Yongbing,Lou Ming,et al. Process Op-timization of Self-Piercing Riveting Aluminum to High Strength Steel Using DOE Method [J]. Chinese Journal of Automotive Engineering,2011,1(3):185-191. (in Chinese)

王 远,李永兵,金 鑫,等. 铝代钢对三层板接头力学性能影响规律研究[J]. 汽车工程学报,2013,3(5): 324-331.

Wang Yuan,Li Yongbing,Jin Xin,et al. Study on Influence of Replacing Steel with Aluminum on Mechanical Performance of Joints of Three Stack-up Sheets [J]. Chinese Journal of Automotive Engineering, 2013, 3 (5): 324-331.(in Chinese)

黄舒彦,李永兵,来新民,等. 基于力与位移信号的自冲铆接质量在线监测 [J]. 机械设计与研究,2011, 27(3):86-90.

Huang Shuyan,Li Yongbing,Lai Xinmin,et al.Online Monitoring the Self-Pierce Riveting Joint Quality by Force and Displacement Signals [J].Machine Design and Research,2011,27(3):86-90.(in Chinese)

楼铭,李永兵,黄舒彦,等. 模钉体积比对异种金属自冲铆接接头形成性能影响分析 [J]. 中国机械工程,2009,20(15):1873-1876.

Lou Ming,Li Yongbing,Huang Shuyan,et al. Influence of Die-rivet Volume Ratio on Forming Performance of Self-Piercing Riveting Joints of Dissimilar Materials [J]. China Mechanical Engineering,2009,20(15):1873-1876.(in Chinese)

Derushie C,Lo J,Essadigi E.Corrosion Protection of Joining Areas in Magnesium Die Cast and Sheet Products[C]// Progress in Light Metals,Aerospace Materials and Superconductors (Part 1:Magnesium), 2006:523-526.

MANN J Y,PELL RA,JONES R,et al. Reducing the

Effects of Rivet Holes on Fatigue Life by Adhesive Bon-ding [J]. Theoretical & Applied Fracture Mechanics,1985,3(2):113–124.

Sun X,STEPHENS E V,KHALEEL M A. Fatigue Behaviors of Self-Piercing Rivets Joining Similar and Dissimilar Sheet Metals [J]. International Journal of Fatigue,2007,29(2):370-386.

MORONI F,PIRONDI A,KLEINER F.Experimental Analysis and Comparison of the Strength of Simple and Hybrid Structural Joints [J].International Journal of Adhesion & Adhesives,2010,30(5):367-379.

邢保英,何晓聪,严柯科. 粘接剂对自冲铆-粘接复合接头强度的影响及数理统计分析[ J]. 材料导报B:研究篇,2012,26(8):117-120,128.

Xing Baoying,He Xiaocong,Yan Keke. Influence of Adhesive on Strength of SPR-adhesive Bonded Joints and Its Mathematical Statistics Analysis [J]. Materials Review,2012,26(8):117-120,128.(in Chinese)

MERRIAM J C. Adhesive Bonding [J]. Mater. Des. Eng.,1959,50(3):113-128.

KOEHN G W. Design Manual on Adhesives [J]. Machine Design,1954.