SCR脱硝系统导流板优化设置的数值模拟

2015-12-07王汉青易检长李端茹寇广孝刘畅荣叶明强

王汉青,易检长,李端茹,李 灿,寇广孝,刘畅荣,叶明强,李 军,刘 华

(1. 湖南工业大学 土木工程学院,湖南 株洲 412007;2. 湖南凯天环保科技股份有限公司,湖南 长沙 410000)

SCR脱硝系统导流板优化设置的数值模拟

王汉青1,易检长1,李端茹1,李 灿1,寇广孝1,刘畅荣1,叶明强2,李 军2,刘 华2

(1. 湖南工业大学 土木工程学院,湖南 株洲 412007;2. 湖南凯天环保科技股份有限公司,湖南 长沙 410000)

根据某电厂SCR脱硝装置气流均匀性的设计要求,按1:1比例建立三维模型,划分网格后进行CFD仿真模拟,并根据模拟结果对比分析了速度相对标准偏差、最大烟气入射角度、温度最大绝对偏差、氨氮物质的量之比、系统压损5个参数,研究了关键位置导流板的优化设置规律。结果表明,在整个SCR脱硝装置烟道系统中,烟道入口处宜设置等间距导流板,以使气流均匀进入后部管道;烟道系统中任何有变径或变向的烟道均宜设置导流板,以防止气流偏向某一方;距离反应器最近处的烟道外形、导流板尺寸对气流均匀性影响最大;在反应器顶部加设干扰气流的小圆管,对改善局部区域气流均匀性有一定作用。

脱硝;仿真模拟;导流板;选择性催化还原法

0 引言

随着我国电力行业的飞速发展和人们对周边环境要求的不断提高,燃煤电厂所产生的尾气中的氮氧化物的处理成为各环保部门讨论的热点问题[1]。在现有的多种燃煤烟气氮氧化物治理技术中,选择性催化还原法(selective catalytic reduction,SCR)脱硝技术以其脱硝效率高、技术成熟等特点而在大型燃煤电厂获得了广泛的应用。为了提高系统脱硝效率,可以在系统中设置导流板、静态混合器及整流格栅等设备,这些设备能促使烟气与氨混合均匀。其中,导流板的形状与布置方式对于调节脱硝系统内流场分布具有重要作用。

计算流体动力学(computational fluid dynamics,CFD),是预测流体流动、传热传质、化学反应及其他相关物理现象的一门学科。由于CFD方法具有减少成本昂贵的实验工作量,成本低且能模拟较复杂或较理想的过程等优点,因而在概念设计、产品设计、改进设计等中具有广泛的应用,现已成为物理试验的补充,但更节省费用和人力。因此,本文拟使用CFD仿真方法,分析广州某电厂300 MW机组脱硝装置的设计优化问题。该电厂的脱硝工程至少满足以下5个基本要求:

a)入口烟气流速偏差,即指第一层(首层)催化剂入口烟气速度分布的相对标准偏差,应小于±15%;

b)入口烟气流向偏差,即指第一层催化剂入口烟气流向与催化剂横截面垂直方向的夹角,应小于±10°;

c)入口烟气温度偏差,即指第一层催化剂入口烟气温度分布的绝对偏差,应小于±10℃;

d)NH3与NOx的物质的量之比偏差,即指第一层催化剂入口处NH3与NOx物质的量之比分布的相对标准偏差,应小于5%;

e)系统压损,即从脱硝装置入口处到出口处之间的系统压力损失,在性能考核试验时不大于500 Pa(不考虑催化剂阻力)。

为了达到上述设计要求,本研究通过改变导流板的设置处理,模拟了4种脱硝系统内流场分布方案,通过对比分析,得出了导流板的设置规律,并找到了符合要求的设计方案。

1 物理模型及网格划分

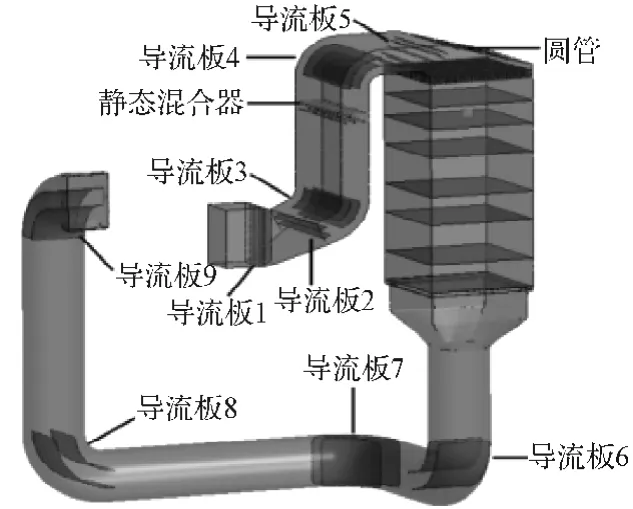

在进行SCR脱硝系统CFD仿真模拟前,通过AutoCAD按照1:1比例建立其三维物理模型,并用Gambit 2.4进行布尔处理。所建立模型的长宽高尺寸为16.0 m×10.2 m×21.8 m,从烟道入口至出口最多设置9处导流板组,氨管上设置3排共36个喷氨嘴,整流器采用底为方形150 mm×150 mm,高为300 mm的规格。反应器内采用3个催化层,规格为4.1 m× 4.0 m。其中,静态混合器与反应器顶端混合圆管根据模拟结果进行调整设置。具体的脱硝系统三维模型如图1所示。

图1 脱硝系统三维模型Fig.1 3D model of the SCR denitration system

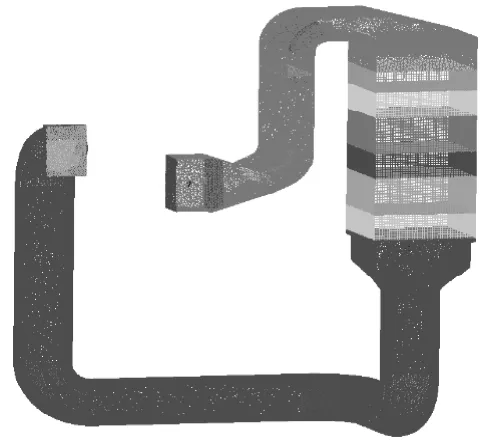

对于脱硝系统模型的网格划分,采用ANSYS14.0中ICEM进行,整个模型网格由结构化网格和非结构化网格组成,网格数量达到2 100万,如图2所示。其中,反应器以前部分和反应器之后部分采用非结构化网格,反应器内采用结构化网格。

图2 脱硝系统网格模型Fig.2 Mesh model of the SCR denitration system

2 数学模型

模拟SCR烟气脱硝过程比较复杂,不仅涉及反应器复杂的几何形状、多种导流板、静态混合器、整流器及反应器内的复杂气流分布等因素的影响,还受到烟气与氨气在烟道和反应器里面的湍流流动、重力、以及各流体介质之间传热传质和多组分输运等因素的影响。故在CFD仿真模拟时,系统内湍流流动模拟选取标准k-ε湍流模型,并考虑浮升力的影响,烟气与氨气混合的模拟选取多组分输运模型,催化剂的结构模拟选取多孔介质模型。

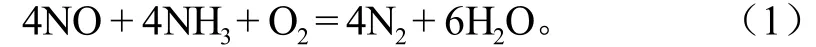

2.1 化学反应基本原理

SCR的反应机理比较复杂,主要是NH3在催化剂的作用下与烟气中的NO进行反应,从而达到脱除NOx的目的。一般情况下,烟气中的NOx主要为NO和NO2,但烟气中NO2的成分仅约为混合气体体积总量的5%,工程上一般可忽略不计,因此,本文采用的主要反应方程式为式(1)[2]:

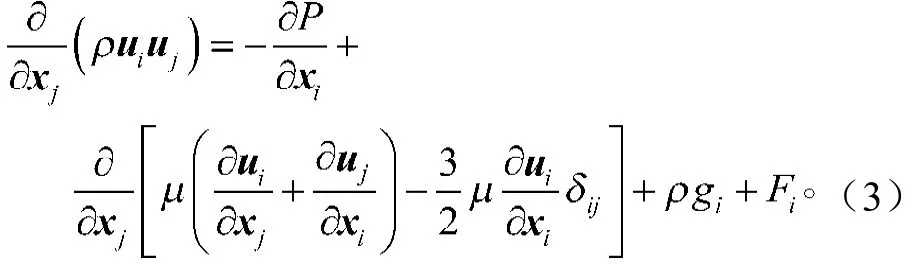

2.2 控制方程

根据质量守恒定律,假设在脱硝过程中,气体密度不变时,可以推导出连续性方程,如式(2)[3]:

式中:ui为i方向的速度;

xi为i方向的坐标x。

动量方程如式(3):

uj为j方向的速度;

P为单位体积内流体的总实际动量;

Fi为由热源引起的源项;

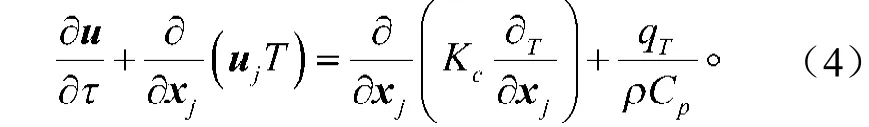

除雷诺方程之外,根据能量守恒条件及对流、传导及内热源放(吸)热情况,可以得到温度T的能量守恒方程,如式(4):

式中:为时间;

u为速度;

T为温度;

Kc为温度扩散系数;

qT为流体内部热源的单位体积发热量;

Cp为定压比热容。

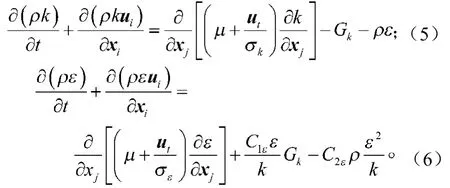

2.3 湍流模型

选用标准k-湍流模型,其表达式如式(5)和式(6)所示[3]:

式(5)和(6)中:k为紊流能量;

t 为紊流;

Gk为由层流速度梯度而产生的湍流动能;

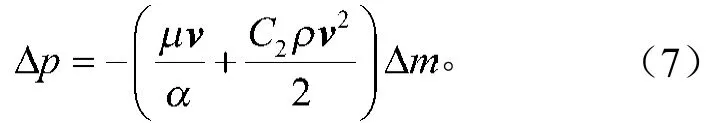

2.4 多孔介质模型

催化剂是SCR的核心,蜂窝式和板式是其常用结构。对于蜂窝形状的催化剂床层,如果在数值模拟中如实构造蜂窝形状的催化剂床,则当进行网格划分时,将达到上千万的网格体,因而会受到计算机条件的制约。因此,本研究中将催化剂床建模为多孔介质区域[4]。

多孔介质的动量方程具有附加的动量源项,该源项由两部分组成:一部分模型阻力公式为黏性损失项,另一部分是内部损失项[5]。

对于简单的均匀多孔介质,其表达式如式(7):

C2为压力跳跃系数;

v为y方向上的分速度;

Δm为气流分布板厚度。

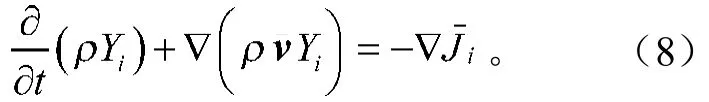

2.5 组分输运方程

由于选择性催化还原的流动介质有烟气和氨气,而且烟气中也有多种物质,涉及到要考虑流动中物质的混合情况,因此,采用混合物的物质输运模型来模拟,其能量守恒方程采用式(8):

J为某量通过控制容积面流通面的流通量密度。

2.6 边界条件设置

在上面建立的模型中,烟道入口、喷嘴设置为速度入口(velocity-inlet),烟道出口设置为压力出流(pressure-outlet),所有的Wall采用无滑移边界条件,具体参数如表1所示[6]。

表1 边界条件设置Table 1 Boundary conditions setting

表1中,烟道入口烟气中包括H2O, O2, NO, CO2,喷嘴气体包括O2, NH3。

3 模拟结果及数据分析

3.1 模拟方案设置

通过调整导流板组和静态混合器等内部构件和烟道外形,完成了对脱硝过程中气流组织的规律研究。按照脱硝工程的4个基本要求,以下对其中4种仿真方案结果进行对比分析。

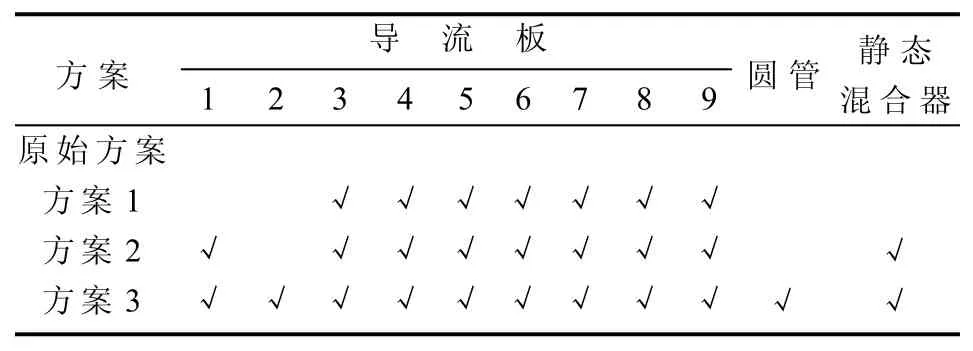

在不同的方案中,脱硝系统烟道外形、导流板的设置组数、不同位置导流板的尺寸、反应器顶端圆管设置及静态混合器设置均不同,具体见表2。

表2 各方案内部构件设置表Table 2 The setting table for each project internal component

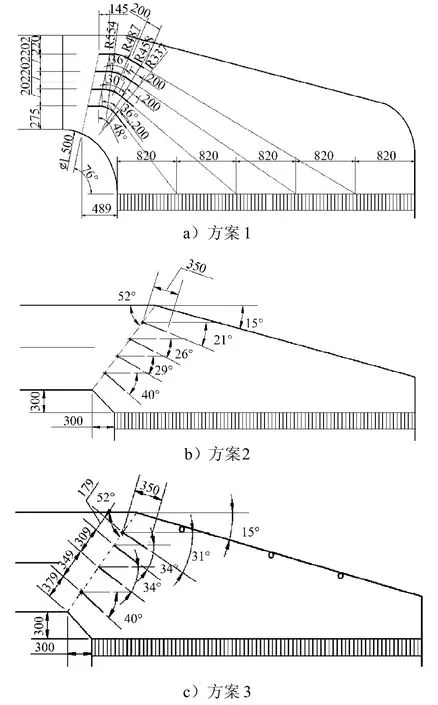

在模拟过程中发现,反应器处烟道外形尺寸、导流板尺寸、是否设置干扰圆管均会直接影响模拟结果,各方案中,反应器上端处烟道外形尺寸及导流板、圆管设置详见图3。

图3 反应器处烟道外形尺寸、导流板、圆管设置Fig.3 Reactor flue dimensions, guide plate and tube set

图3中:方案1未对烟道外形作变化,仅在反应器上部加一处导流板,分别为8块直板加4块弧形板,且不设置圆管,尺寸如图3a所示(图中尺寸单位均为mm);方案2中反应器处烟道由原来的弧形变成直板形,反应器上部加一处导流板,分别为4块直板,整流格栅距离反应器横向烟道下边300 mm,具体尺寸如图3b所示,也不设置圆管;方案3中烟道外形尺寸及导流板布置与方案2相同,只是对导流板角度进行适当调整,具体尺寸如图3c所示,但在顶管烟道处加设干扰圆管。

3.2 各方案模拟结果与分析

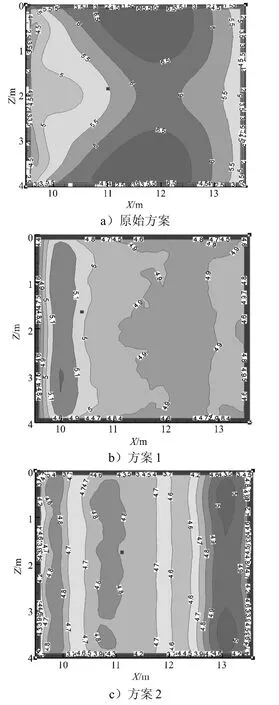

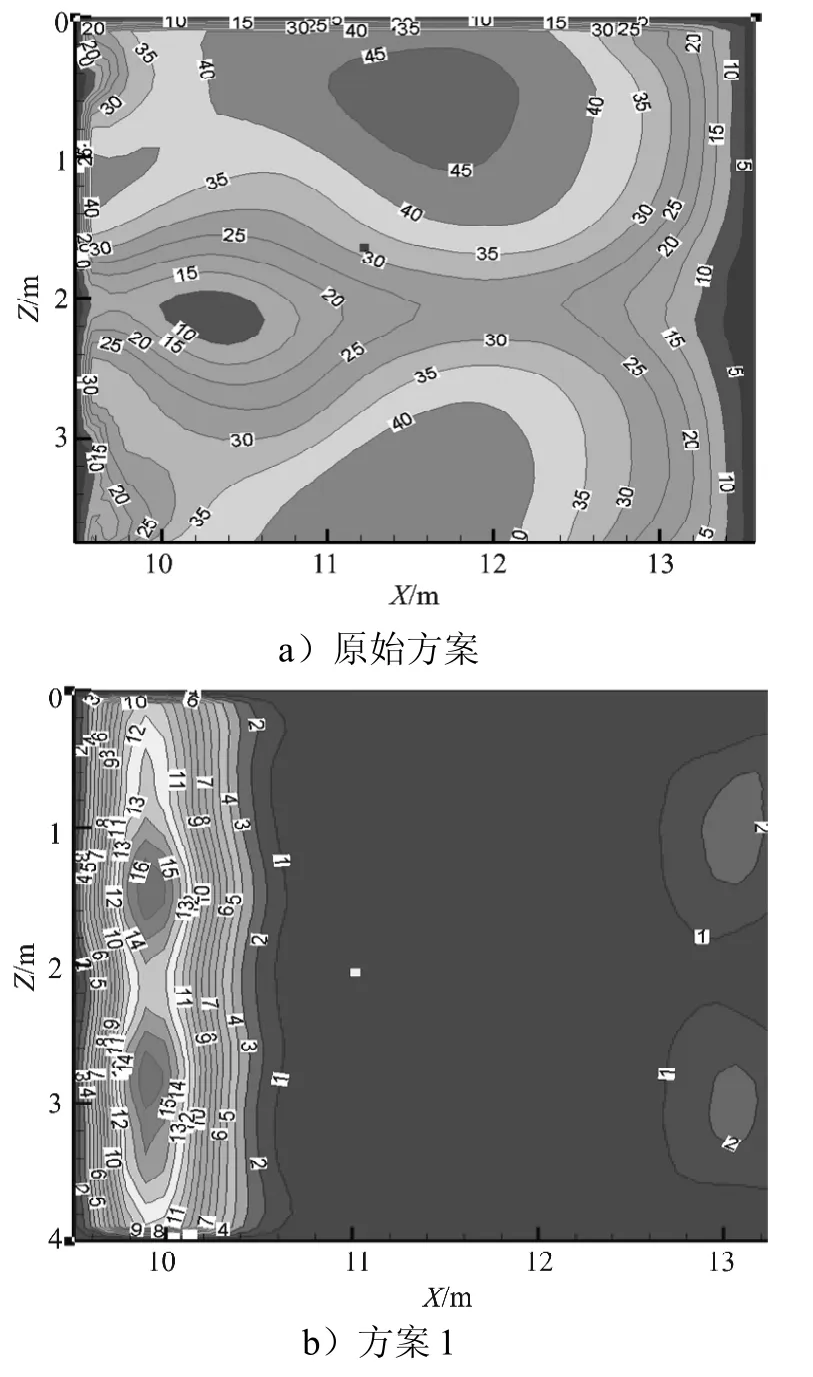

1)首层催化剂表面的烟气速度。模拟所得各方案首层催化剂表面烟气速度大小分布云图如图4所示。

图4 各方案下首层催化剂表面烟气速度大小分布云图Fig.4 The surface air velocity contour of the first layer catalyst for each scheme

由图4可知:原始方案中首层催化剂表面的烟气速度分布极不均匀,呈中间大两边小的分布状态,且变化幅度较大;方案1中首层催化剂表面烟气速度从左至右由4.5 m/s变大到6.5 m/s再变小到4.5 m/s,且变化幅度较原始方案小;方案2中首层催化剂表面烟气速度从左至右逐渐变大,变化幅度与方案1基本一致;方案3中首层催化剂表面速度分布相对较均匀,偏差小于5%,达到了设计要求。

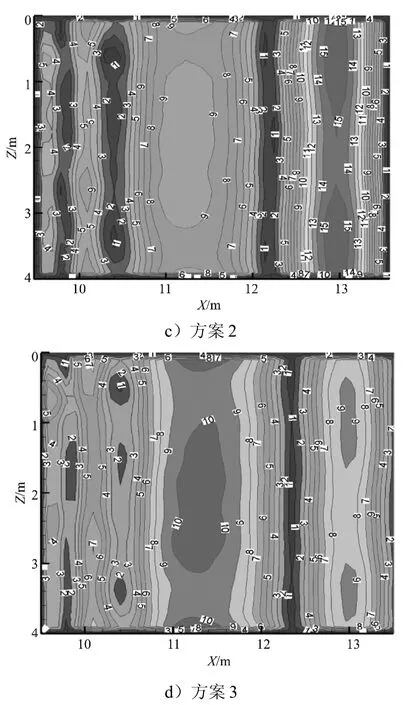

2)首层催化剂表面的烟气入射角。模拟所得各方案首层催化剂表面烟气入射角分布云图如图5所示。

图5 各方案下首层催化剂表面烟气入射角分布云图Fig.5 The surface air incident angle contour of the first layer catalyst for each scheme

从图5中可以看出:原始方案的反应器内首层催化剂表面烟气入射角度最大,达到45°,并且极其不均匀;方案1在入口处未设置导流板,导致烟气较为集中地进入反应器,因而出现了两极分化,左边极小部分烟气入射角度控制在16°以内,右边大部分烟气入射角度分布非常均匀;方案2不仅加设了导流板1,并且改变了催化剂层上部烟道外形尺寸以及导流板5的尺寸设计,导致气流进行了重新分布,但是仍有极小部分超出入射角的误差要求;方案3在变径处加设了导流板2,并且对导流板5进行了微调,从而实现了将右边气流分流到左边,同时加设了干扰圆管,使得气流分布更加均匀,首层催化剂表面的烟气入射角度基本满足设计要求。

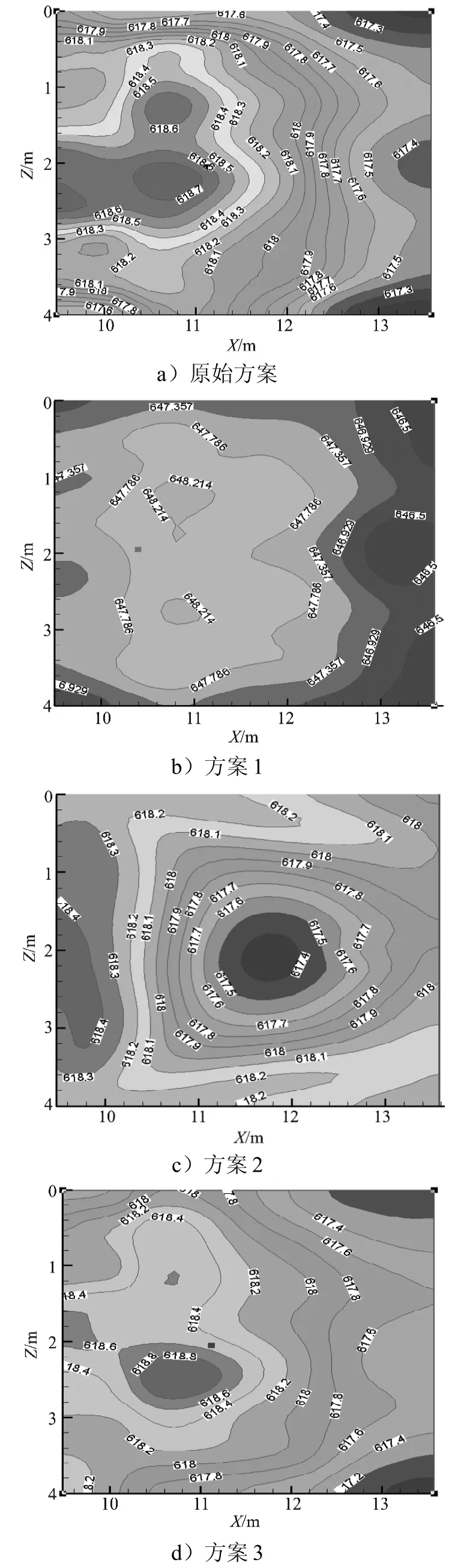

3) 首层催化剂表面的烟气温度。模拟所得4种方案下的首层催化剂表面烟气温度分布云图如图6所示。

从图6中可以看出,各模拟方案中反应器内首层催化剂表面的烟气温度变化都不太明显,表面烟气最高温度与最低温度之差均不超过5℃,显然达到了设计要求。

图6 各方案下首层催化剂表面温度分布Fig.6 The surface temperature distribution of the first layer catalyst for each scheme

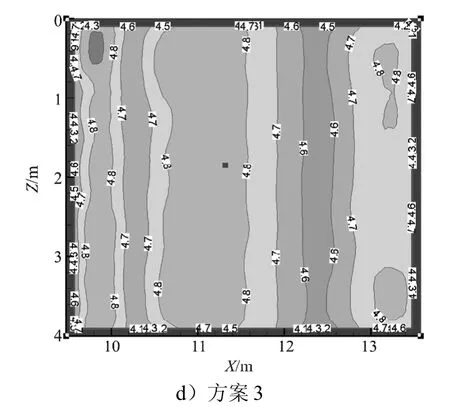

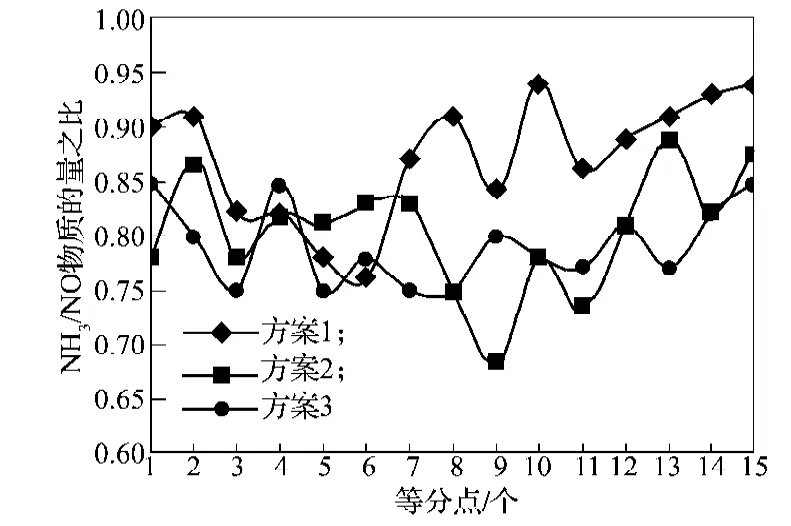

4)首层催化剂表面NH3与NO物质的量之比。各方案中首层催化剂表面的NH3与NO物质的量之比如图7所示。

图7 3个方案首层催化剂表面NH3/NO物质的量之比Fig.7 The NH3/NO ratios of the first layer catalyst for three schemes

从图7中可以看出,方案1、方案2和方案3中首层催化剂表面NH3与NOx物质的量之比均呈现出逐渐均匀的变化趋势,且以方案3最优。

3.3 变量统计分析

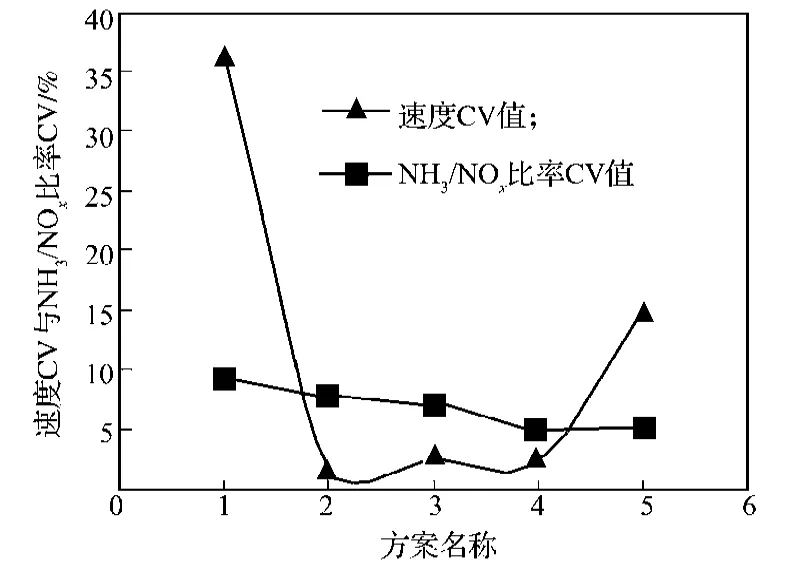

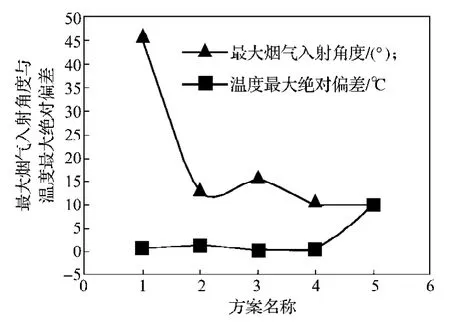

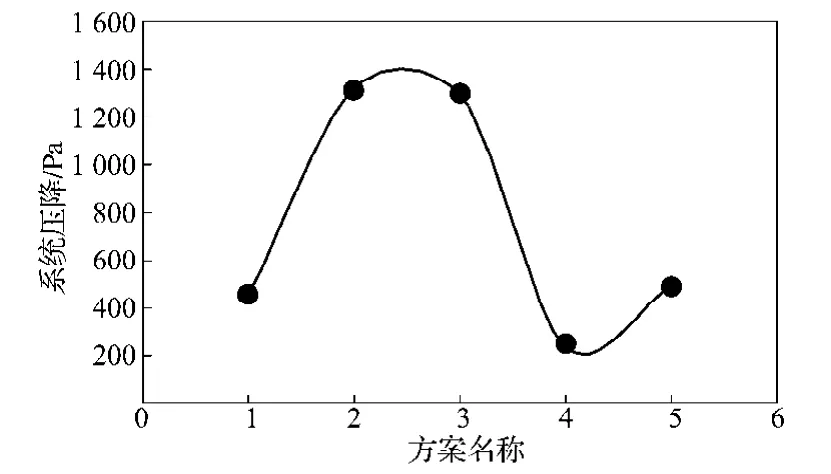

根据以上4个方面的模拟数据,对各方案中首层催化剂前烟气速度分布CV值、最大烟气入射角、烟气温度最大绝对偏差、氨氮摩尔比率CV值分布及整个系统压力损失进行统计分析,所得结果如图8~10所示。图中横坐标1~5分别表示原始方案、方案1~方案3和工程标准,并且图中速度相对标准偏差CV值、烟气最大入射角、温度最大绝对偏差、NH3与NOx比率CV值均为首层催化剂前截面上的数值,系统压损不考虑催化剂层阻力。

图8 速度CV值与NH3/NOx比率CV值Fig.8 The velocity CV and theNH3/NOxratio of CV

由图8 可知,原始方案的速度相对标准偏差CV值为36%,超出工程标准15%的要求,方案1~3均达到工程要求,均不超过15%,相较而言,方案1和3较好;就NH3/NOx比率CV值而言,原始方案为9%、方案1为7%、方案2为6%,均超出工程标准5%的要求,方案3小于5%,符合设计要求。

图9 最大烟气入射角度与温度最大绝对偏差Fig.9 The max incident angle and the maximum temperature absolute deviation

由图9 可知,所有方案的温度最大绝对偏差均满足工程标准要求(10℃以内);但原始方案的最大烟气入射角为45°、方案1的最大烟气入射角为13°,方案2的最大烟气入射角为15°,均超出工程标准(10°)要求,仅方案3的最大烟气入射角小于10°,符合设计要求。

图10 系统压损Fig.10 Pressure loss of the system

由图10可知,方案1和方案2的系统压损分别为1 300 Pa和1 250 Pa,均超出工程标准要求(500 Pa),而方案3的系统压损为220 Pa左右,达到工程设计标准要求。

以上分析表明,方案3中首层催化剂前速度分布CV值、最大烟气入射角、温度最大绝对偏差、氨氮摩尔比率CV值分布及系统压力损失等5项参数均符合工程设计要求。模拟过程中发现,在整个烟道系统中,烟道入口处和任何有变径或变向的烟道位置均宜设置导流板,特别是距离反应器最近处的导流板,对结果的影响最大。同时,在反应器顶部加设干扰气流的小圆管,也可以起到一定效果。

4 结论

通过本文分析对比,为了实现SCR反应器气流均匀性条件,必须合理设置导流板及其它辅助构件,并发现以下规律:

1)在整个烟道系统中,烟道入口处宜设置等间距导流板,以使气流均匀进入后部流域;

2)在整个烟道系统中,任何有变径或变向的烟道均宜设置导流板,以防止气流偏向一方;

3)距离反应器最近处的烟道外形、导流板尺寸对均匀性影响最大;

4)在反应器顶部加设干扰气流的小圆管,能够明显改善局部气流的均匀性。

[1] 吕 健. 浅谈SCR烟气脱硝技术[J].锅炉制造, 2008(3):40-41. LJian.Brief Introduction of SCR Denitrification Technology[J].Boiler Manufacturing,2008(3):40-41.

[2] 雷 达,吴其荣,李朝贵,等.SCR烟气脱硝化学动力学模拟研究[C]// 重庆市电机工程学会2010年学术会议论文集. 重庆:电机工程学会,2007:145-152. Lei Da, Wu Qirong, Li Zhaogui, et al. The Simulation of the Chemical Kinetics of the SCR DeNox Catalalyst[C]//2010 Academic Conference Proceedings of Society for Electrical Engineering of Chongqing Municipality. Chongqing:The Society for Electrical Engineering, 2007:145-152.

[3] 王汉青.暖通空调流体流动数值计算方案与应用[M].北京:科学出版社,2013:14-30. Wang Hanqing. Hvac Fluid Flow Numerical Computation Solutions and Aplications[M]. Beijing:Science Press,2013:14-30

[4] 郭婷婷,刘汉强,杨勇平,等. 基于数值模拟的1 000 MW燃煤机组SCR脱硝系统设计[J]. 电站系统工程,2010,26(5):61-64. Guo Tingting, Liu Hanqiang, Yang Yongping, et al. SCR System Design Based on Numerical Simulation of 1000 MW Coal-Fired Station[J]. Power System Engineering,2010,26(5):61-64.

[5] 罗 睿. SCR脱硝反应器物理场特性研究与结构优化设计[D]. 长沙:长沙理工大学,2011. Luo Rui. Physical Fields’ Characteristic Study & Structural Optimization of a SCR Denitrification Reactor[D]. Changsha:Changsha University of Science & Technology,2011.

[6] 毛剑宏. 大型电站锅炉SCR烟气脱硝系统关键技术研究[D]. 杭州:浙江大学,2011. Mao Jianhong. Key Technology Study of SCR Flue Gas DeNOx System in Large Power Plant Boiler[D]. Hangzhou:Zhejiang University,2011.

(责任编辑:廖友媛)

Numerical Simulation of Guide Plate Optimization Setting of Selective Catalytic Reduction Denitrification System

Wang Hanqing1,Yi Jianchang1,Li Duanru1,Li Can1,Kou Guangxiao1,Liu Changrong1,Ye Mingqiang2,Li Jun2,Liu Hua2

(1. School of Civil Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. Hunan Kaitian Environmental Protection Technology Co., Ltd.,Changsha 410000,China)

According to the design requirement of airflow uniformity of SCR denitration device in a power plant, established a three-dimensional model with a ratio of 1:1 and simulatedwith CFD after meshing. On the basis of the simulation result, contrasted and analyzed five parameters of speed relative standard deviation, the max flue gas incident angle, the temperaturemaximum absolute deviation, the molar ratio of NH3/NO and the systempressure loss, and investigated the guide plate optimal setting rule in the key positions. The results showed that in the SCR denitration system, it is necessary to set the equidistant guide plate at the flue entrance for uniform airflow into rear pipe, and the guide plates should also be set at the appropriate positions with reducing and changing direction to prevent the gas flow to one side. The guide plate size and the flue pipe shape nearest to the reactor have the most impact on the airflow uniformity. Installing the little pipe on the reactor top would improve local position air uniformity.

denitration;numerical simulation;guide plate;SCR

X701

A

1673-9833(2015)02-0001-07

10.3969/j.issn.1673-9833.2015.02.001

2015-01-02

湖南省自然科学-株洲联合基金资助项目(12JJ8019),湖南省研究生科研创新基金资助项目(CX2013B411)

王汉青(1963-),男,湖南益阳人,湖南工业大学教授,博士生导师,主要从事室内空气品质计算机仿真与建筑环境与设备节能技术方面的研究,E-mail:hqwang2011@126.com