C型LNG液罐与船体的连接结构研究

2015-12-04庄科挺刘文华

庄科挺 赵 寅 刘文华

(上海船舶研究设计院,上海201203)

0 前言

中小型LNG船一般采用C型独立液罐装载液态货物。用于液化气运输的C型液罐通常采用圆筒形或双叶形的独立液罐,其纵向轴线沿船只的纵向放置。液罐及所装载液货的重力和垂向惯性力由与船体相连的固定鞍座和滑动鞍座支撑,同时纵向、横向运动及相应惯性力由对应的限位装置支撑。考虑到船舶破损进水后,空的液罐会向上浮起而导致船体结构损坏,因此还设置有限制液罐上浮的装置。整个液罐与船体结构相连接的这些装置,形式复杂,受力严重,需要对此进行详细的设计分析。

C型独立液罐需要承受零下163℃的低温,液罐外部包覆有隔热效能良好的绝缘层,并独立放置于船体货舱内,不与船体结构直接接触,唯一与船体直接连接的部位就是前述的鞍座和限位装置。因此在该部位存在热量传导的现象,会导致船体结构出现低温区域。为了能够隔绝热量传导并且能够承受来自货舱液罐和装载液货的重力及各个加速度方向的惯性力,在鞍座/限位装置和液罐之间设置由环氧树脂固定的层压板构成的隔热支承层,用以传递上述的载荷并且隔绝低温的传递。通过对热量传导路径的计算和分析,将船体结构温度控制在零下30℃以内,以避免使用低温钢材料。因此对鞍座和相关的限位装置进行准确的应力分析和温度分析,对船体结构设计和安全都是具有重要意义的。

本文针对中小型LNG船特有C型独立液罐的形式,对液罐和船体连接的鞍座以及限位装置的温度和强度进行分析,得到合理的连接形式,并将温度控制在零下30℃以内,以保证液罐和船体的连接可靠安全。

1 中小型LNG船液罐支座结构组成

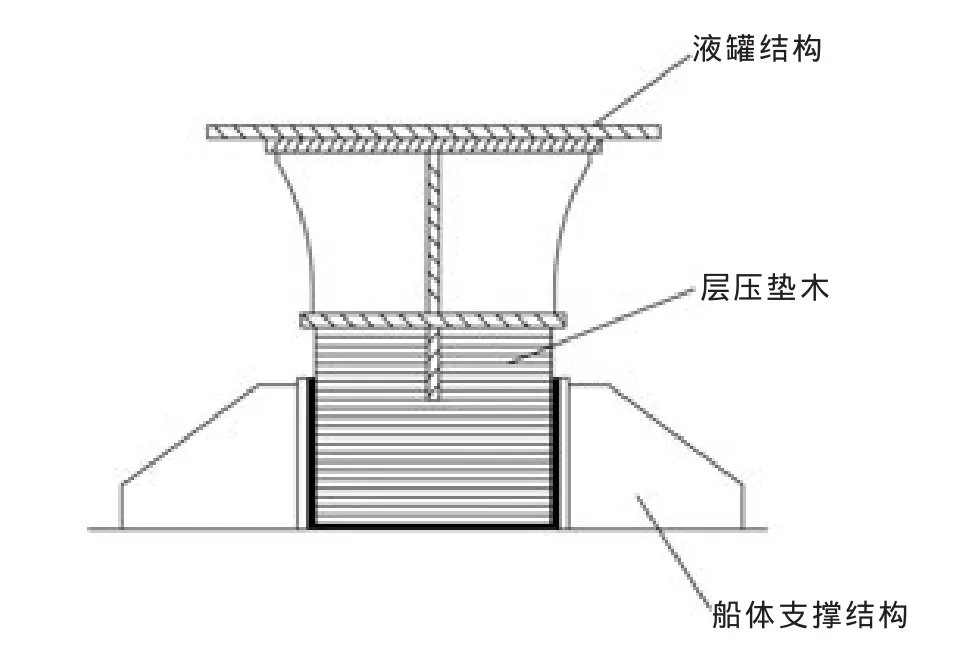

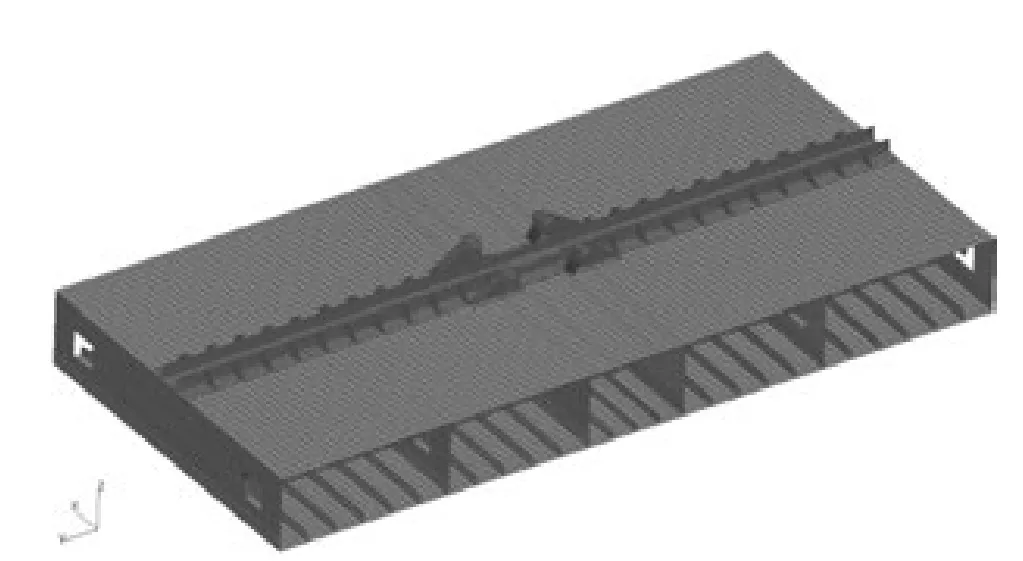

中小型LNG船液罐支座主要由鞍座和限位装置组成。鞍座主要包括鞍座腹板、鞍座面板、各种肘板和面板上键板等结构。其中由于固定鞍座需要承受纵向惯性力的作用,其面板上键板和肘板设置要比滑动鞍座强,且肘板的设置方式也有所区别。固定支座前后两排键板焊接于支座面板上,与鞍座面板形成一个槽,槽内安放层压垫木,焊接于筒体垫板的键板插在垫木之间,而垫木与支座面板上前后键板间的空隙用环氧树脂等物质填充,这样就限制了容器的前后移动(见图1)。由于前后两排键板需要承受液罐的纵向加速度,因此需要设置一定数量的背肘板予以支撑。

图1 固定支座

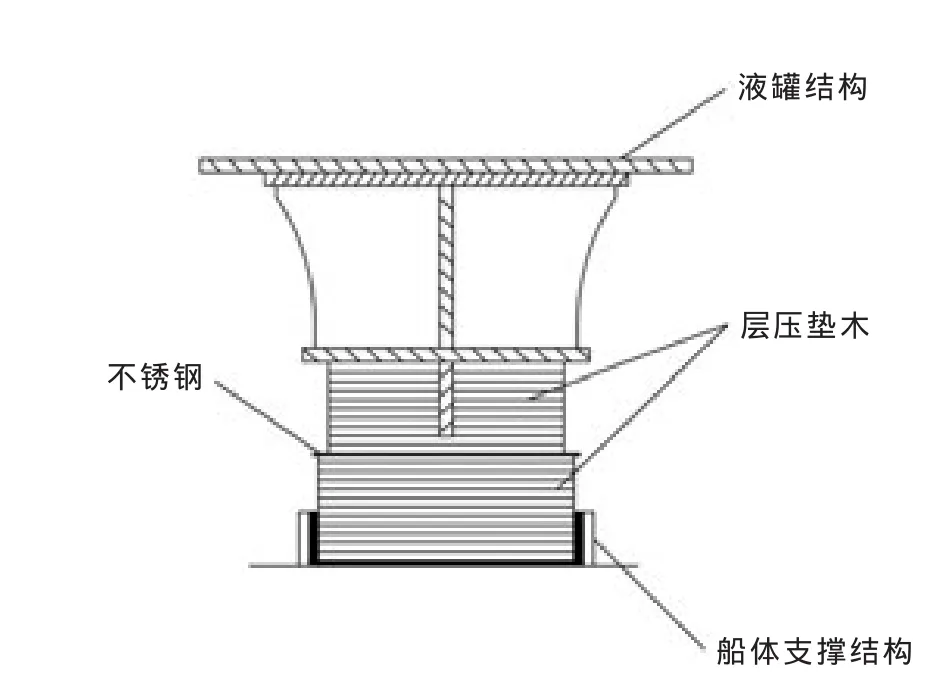

滑动支座的层压垫木是上下两层布置的,焊接于液罐垫板的键板由上层垫木夹住;下层层压垫木放置在焊接于鞍座的前后两排支座面板键板之间,其垫木与键板间的空隙也用环氧树脂等材料填充。由于在上下两层垫木之间装有不锈钢板,使上下的层压垫木可相对地移动,从而允许液罐在热胀冷缩情况及船体变形时能自由移动。这种设置既允许容器有一定的纵向位移,又限制了容器的前后窜动(见图2)。由于不锈钢滑板的摩擦因数小于垫木与结构间填充的环氧树脂的摩擦因数,因此支座面板键板不承受纵向的摩擦力作用,可以不设背肘板支撑。

图2 滑动支座

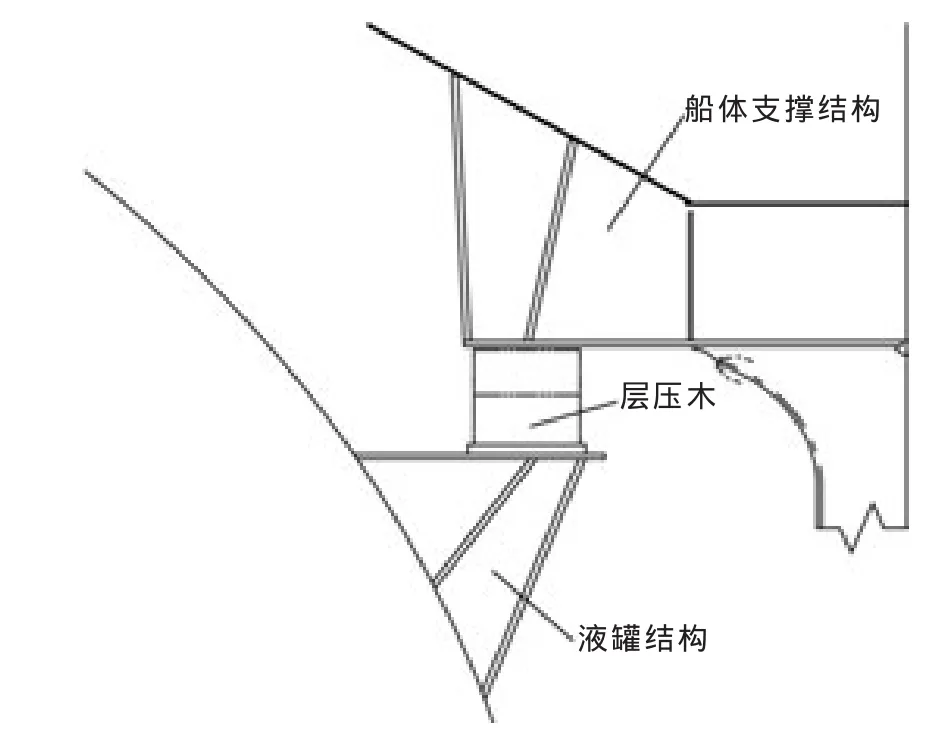

为了防止液罐的变形,在受支座支承处的液罐内壁上还设有加强环,外壁也有厚度较大的垫板做保护。C型独立液罐由船体独立支撑,液罐与船体结构是相对自由的,这样就可以允许液罐或船体承受因温度变化或运动状态变化所产生的变形而不至于出现过大的应力,威胁到船舶安全。然而由于这样设置,如果发生货舱区域破损进水,液罐就会受到很大的浮力作用而脱离船体结构,从而损坏上部的船体结构,因此这种船型的液货舱还设有止浮装置(见图3)。止浮装置应设在液罐加强环处,必须能承受液货舱进水至夏季载重线吃水时,液罐引起的向上浮力,而不致产生可能危及船体结构的影响[1]。

鞍座有支承货舱液罐的作用,同时固定端鞍座还具有承受纵摇和纵荡时的纵向惯性力,以防止液罐发生纵向移动的作用。船舶在横摇和横倾时液罐会受到横向惯性力和重力分量作用,有发生横向移动和周向转动的趋势,因此在液罐底部和液罐顶部还设置有抗横摇装置,以承受横向惯性力和船舶倾斜时的重力分量,以防止容器发生周向转动和横向移动。通常抗横摇装置采用凹凸榫形结构。为了避免低温下结构收缩带来的额外热应力,受低温影响显著的罐体一侧采用凸形榫头的形状,船体一侧采用凹形卡槽的形状。两者之间放置两层垫木,分别由底座面板上的钢质围框固定,并用环氧树脂等材料填充间隙。

图3 止浮装置

2 鞍座处船体结构的温度场分布计算

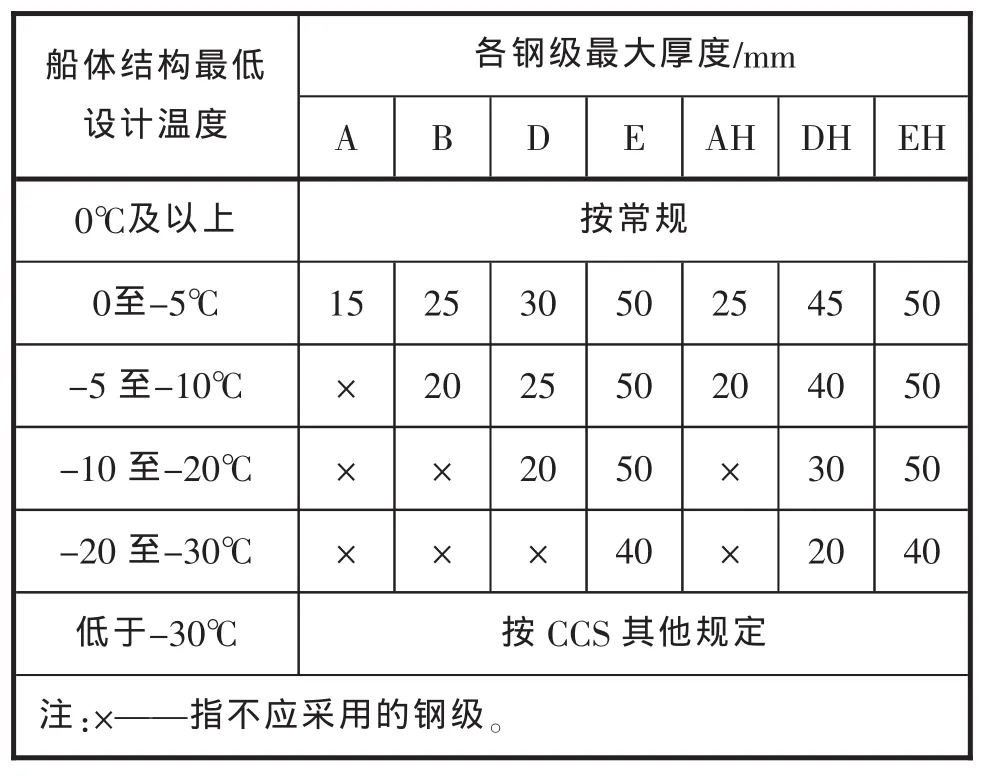

温度对钢材的主要力学指标产生很大影响,伴随温度降低,钢材屈服强度σy和抗拉强度σu升高,钢材的塑性指标截面收缩率降低,屈强比σy/σu增加,也就是说钢材本身变脆,钢构件材料的破坏强度σp随着温度的降低也逐渐降低。通常把钢结构或构件在低温下的脆性破坏称之为“低温冷脆现象”,研究表明,钢材的厚度对其脆性破坏的临界转变温度影响很大,构件的长度和宽度的影响比较小[2]。

因此,为了避免船舶结构出现低温冷脆现象,IGC(国际散装运输液化气体船舶构造与设备规则)对钢材在厚度和温度确定的情况下如何选择钢级进行了规定。根据IGCcode的规定,为了能够避免大量采用低温钢,需要通过层压板/树脂胶合板构成的隔热/支承层保证液罐下方的船体结构温度在零下30℃以内。

为了能够在设计较早期对鞍座附近船体构件的布置和材料规格的选取进行评估,需要有一个方便和可靠的计算方法。为了达到这个目的,对有限元方法对温度场分布的计算结果与简易计算方法计算结果进行了对比。

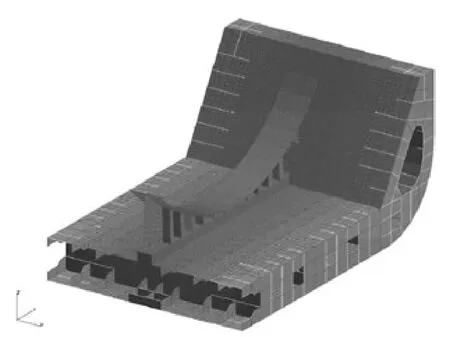

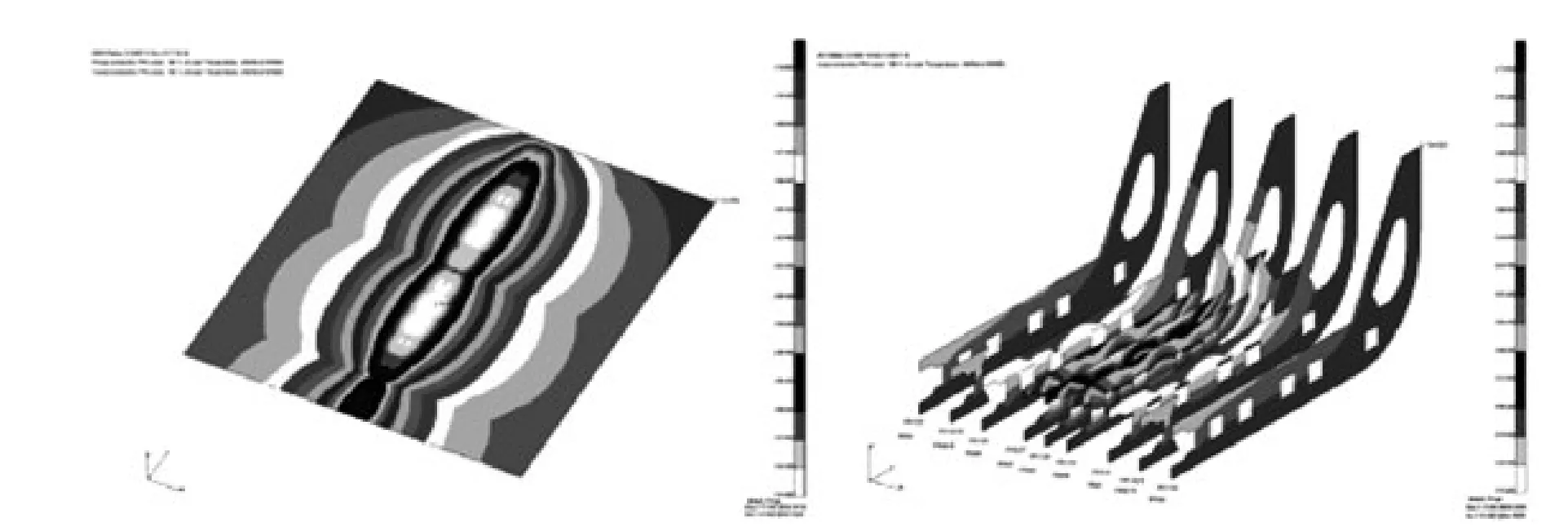

2.1 有限元方法计算

应用MSC/Patran软件对一艘30000m3的C型液罐LNG船的结构进行建模、计算与分析。模型纵向范围包含鞍座区域前后两个强框,横向为半宽模型,高度方向距基线6 700 mm,有限元模型包含所有主要的纵向和横向构件(见图4)。该方法全面考虑了双层底纵横构件的热传导作用,较为真实地反映了鞍座下船体结构的等温线分布情况(见图5),并且真实地反映了鞍座端部靠近底边舱的温度场分布情况。

图4 温度场计算有限元模型

图5 温度场有限元分析的等温线分布情况

2.2 简化方法计算

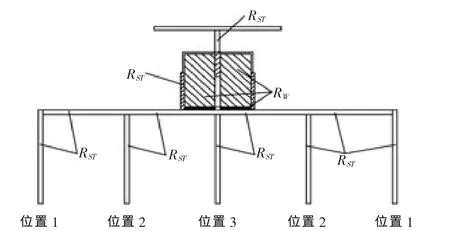

考虑到罐体鞍座与船体之间的热传递,是以结构热传导方式为主要传递方式,因此忽略其他热传递方式,建立基于热传导的计算模型(见图6)。罐体鞍座与船体之间的绝热体主要是层压垫木,在确定层压垫木块厚度的条件下,采用温度阻抗的计算模型能够进行简化计算。

图6 鞍座及鞍座下层压垫木的温度场分布的热流手工计算模型

在设计过程中根据实船鞍座结构和船体结构分别采用了有限元计算方法和简化手工计算方法计算得到了鞍座下船体结构的温度分布(见表1)。对比可知,简化手工计算方法具有相当的准确性,可以在设计初期采用。

表1 液货舱固定鞍座处的船体结构温度分布

对于低碳钢和低碳合金钢,当其构件厚度在10~40 mm范围内时,任何一个低冷脆性结构形式构件的临界转变温度与其厚度成正比。因此为了避免船舶结构出现低温冷脆现象,IGC对钢材在厚度和温度确定的情况下如何选择钢级进行了规定,如表2所示。

计算结果表明,通过优化后的连接结构,实现将船体结构局部低温区控制在-30℃以内的目标,从而避免了采用特殊钢材的情况。

3 液罐限位装置强度计算

应用MSC/PATRAN软件对液罐的限位装置按照纵向、横摇、抗浮的类别进行建模、计算与分析。计算载荷的选取和强度评估标准按照ABS《独立液货舱液化气体运输船入级与建造指南2011》的相关内容[3]。

根据船体不同的结构形式,分3个工况对各个止移装置的强度进行了分析:

工况1:船底纵向止移装置受指向-X方向的作用力、横向止移装置受指向为Y方向的作用力;

工况2:舱甲板下横向止移装置受指向Y方向的作用力;

工况3:顶边舱垂向防浮装置受指向Z方向的作用力。

表2 IGC船体结构板材和型材的钢级要求

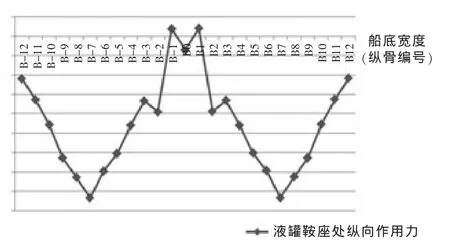

3.1 固定鞍座的前后两排键板和船底的抗横摇结构的强度计算

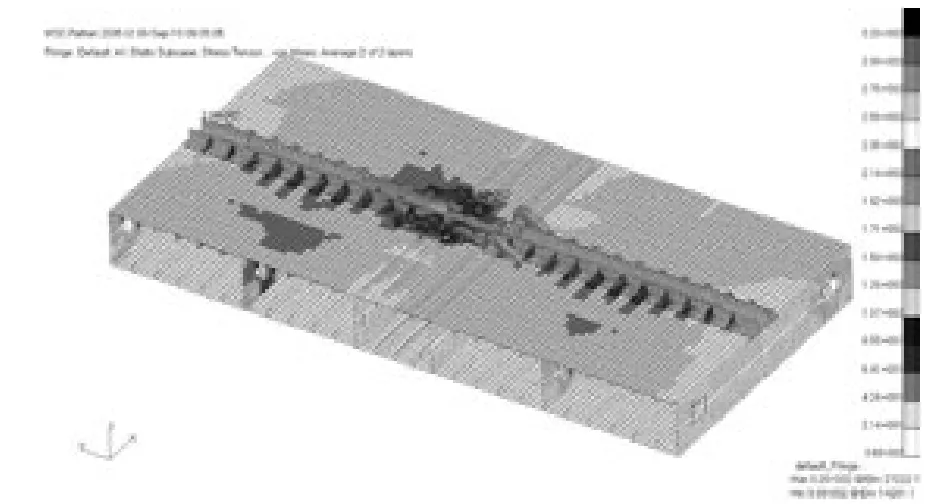

考虑到船底处抗纵向力的加强结构与船底抗横摇的加强结构区域重叠,互相影响,在同一个模型中同时加载进行计算。通过货舱结合液罐的两舱段有限元模型,根据规范要求的工况,计算得到货舱结构与液罐之间的作用力的大小和分布。从图7中可以看到船底处纵向力沿船宽方向分布的情况。

图7 船底处液罐作用力在船宽方向的分布

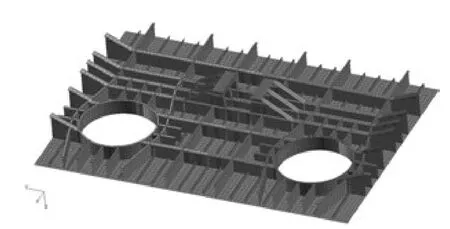

在分析得到液罐与船体之间相互作用力的基础上,对船底的加强结构区域建立网格大小为1/8骨材间距的细网格模型,如图8所示。

图8 船底加强结构区域的有限元模型

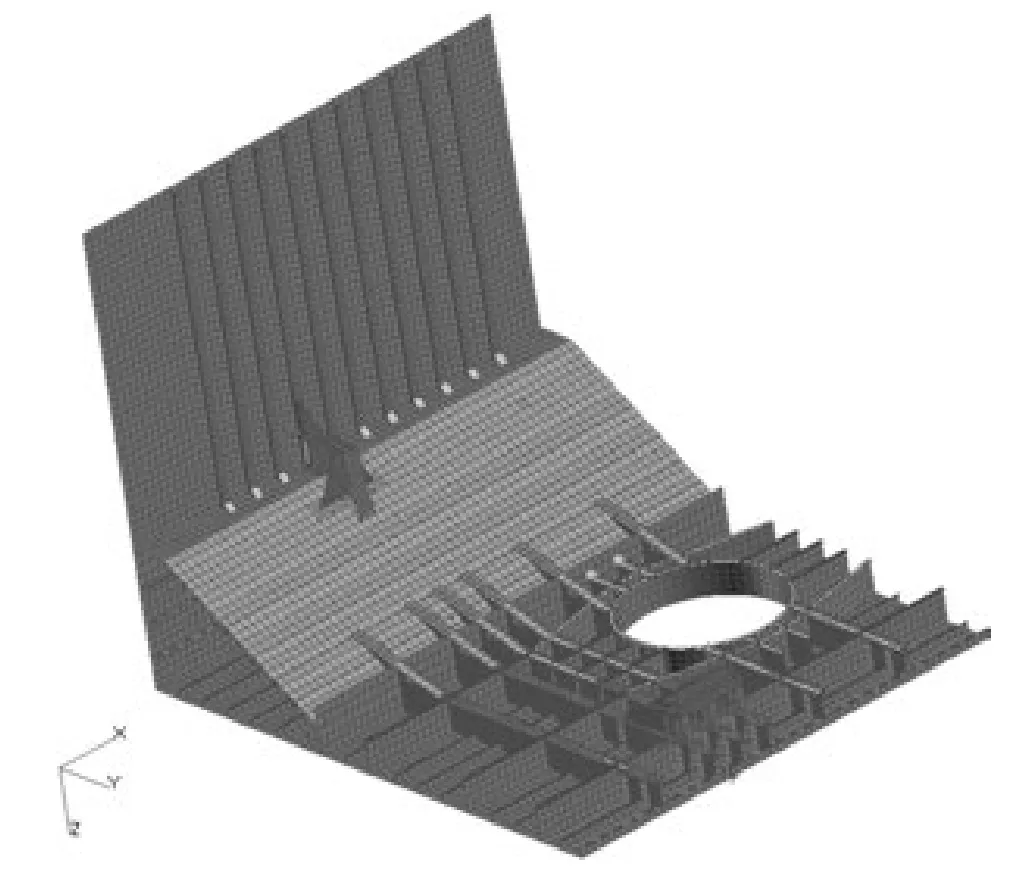

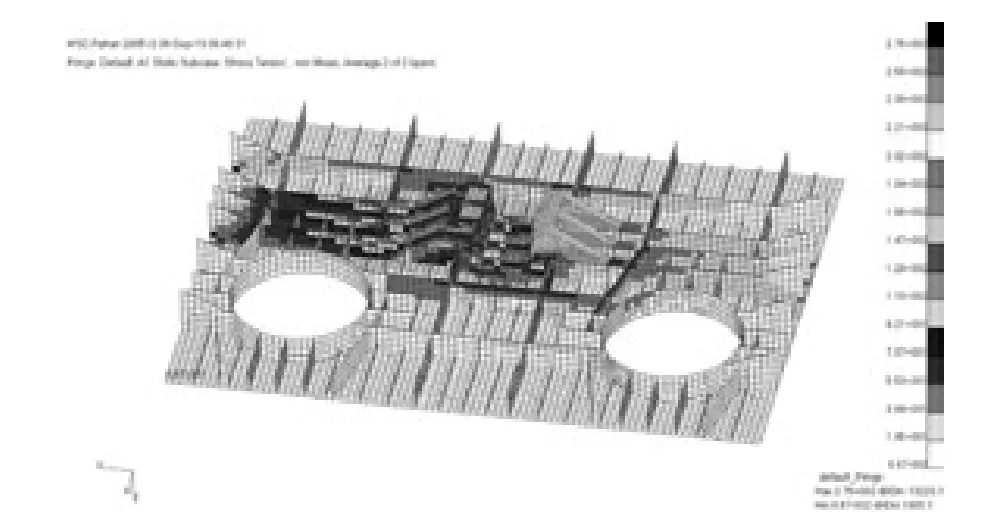

3.2 甲板下的抗横摇结构的强度计算

在分析得到液罐与船体之间相互作用力的基础上,对甲板下的抗横摇结构区域建立网格大小为1/4~1/8骨材间距的细网格模型(图9)。从两舱段有限元模型分析结果中可以看到上抗横摇装置和下抗横摇装置共同承担了液罐横向加速度和横向重力分量的载荷,而其分配比例和船体结构及液罐加强环结构的刚度有关,因此为了得到比较准确的受力结果,不仅需要详细的船体结构数据还需要详细的液罐加强环和底座的结构数据。

图9 甲板下抗横摇加强结构区域的有限元模型

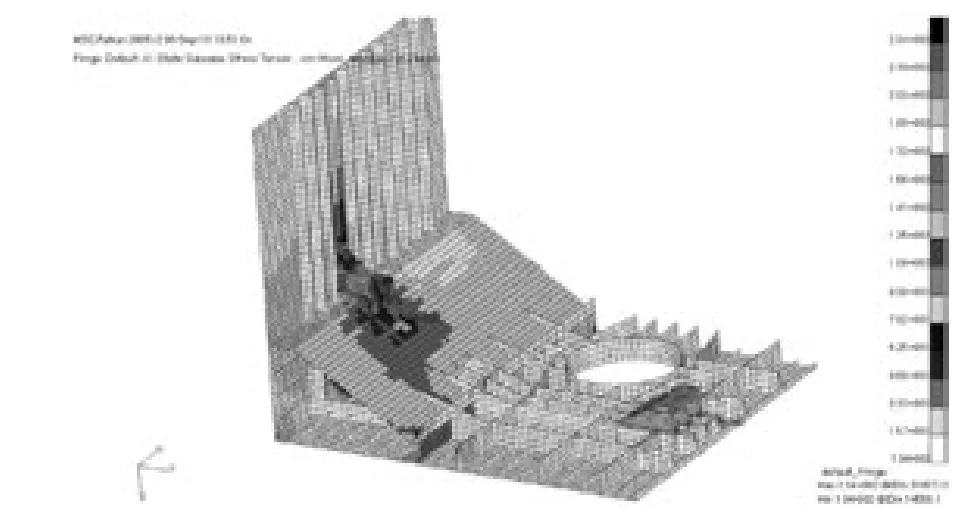

3.3 顶边舱下的抗浮结构的强度计算

根据规范要求,液货舱的止浮装置应能承受当某一货舱处所进水至船舶夏季载重吃水时对一个空液货舱引起的向上浮力,而不会产生可能危及船体结构的塑性变形。根据液罐在船舶夏季载重吃水时的排水量和液罐的空重可以计算得到液罐的浮力,作为液货舱的止浮装置强度计算的载荷。对顶边舱下的抗浮结构区域建立网格大小为1/4~1/8骨材间距的细网格模型(图10)。

图10 顶边舱下抗浮结构区域的有限元模型

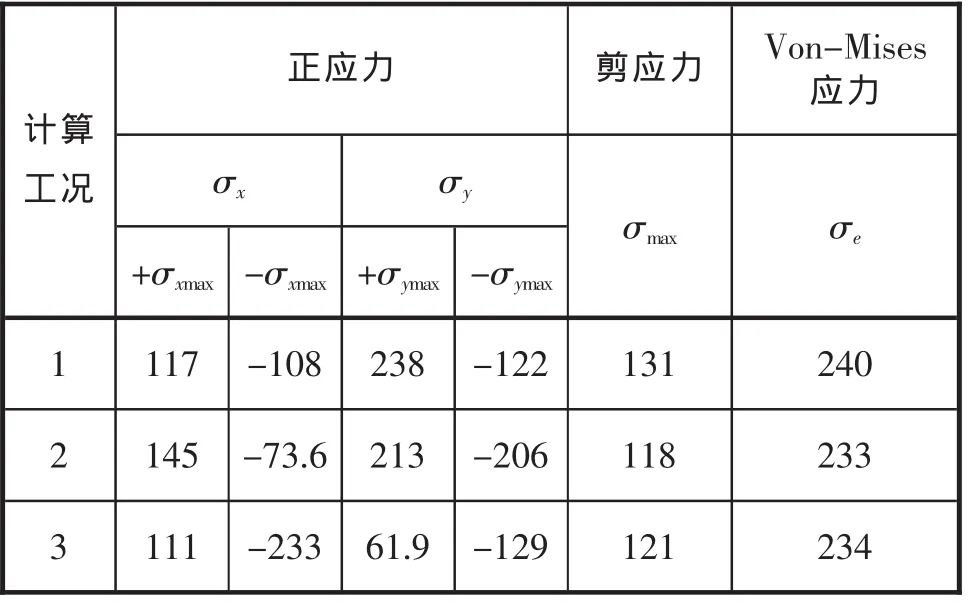

3.4 液罐限位装置计算结果

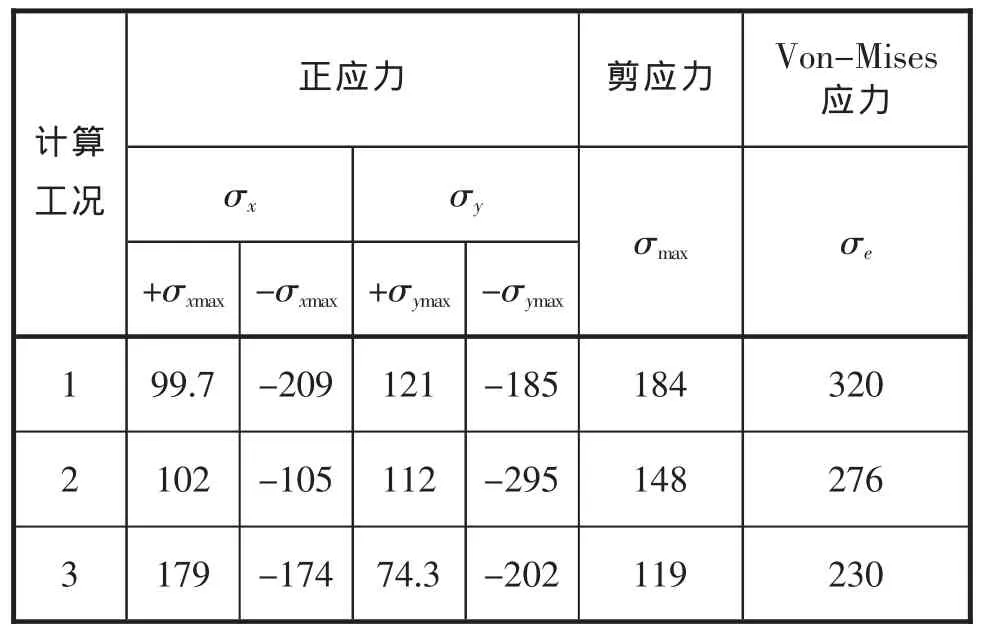

根据各个工况下的计算结果,调整相应的支撑结构,优化结构形式,最终计算表明所有船体加强结构和基座的强度符合规范要求。船体加强结构和止移基座结构的最大单元应力汇总见表3~表4和图11~图13。

表3 船体结构最大单元应力N·mm-2

表4 基座最大单元应力N·mm-2

图11 工况1有限元计算结果

图12 工况2有限元计算结果

图13 工况3有限元计算结果

根据IGC对钢材等级的说明(表2),厚度是影响钢级选择的另一个主要因数。通过优化液罐和船体之间的连接结构,实现将构件厚度控制在40 mm以内的目标,避免采用更高级别的钢材。

4 结语

通过对C型液罐与船体的连接结构的分析和计算,对连接区域的温度场分布采用了不同的计算方法进行了分析和比较。在设计前期可以采用简便的计算方法确定温度场的分布、构件规格和材料等级,结果安全可靠。在后期可以采用有限元方法对各限位装置处的温度分布进行详细的计算。

采用有限元分析的手段对连接区域的船体支撑结构和基座进行了强度分析,优化结构形式。计算结果对结构形式、构件规格和材料级别的选取具有决定性的意义。

[1]杨青松.中小型LNG船C型独立液货舱支座设计研究[D].大连:大连理工大学,2010.

[2]武延民,王元清,王晓哲.低温对结构强度与韧性指标影响分析[J].低温建筑技术,2002(87):1-3

[3]ABS.LIQUEFIED GASCARRIERSWITH INDEPENDENT TANKS[S].2011.