连续管管体失效机理及预防措施研究

2015-12-04刘少胡冯定刘旭辉长江大学机械工程学院湖北荆州434023

刘少胡,冯定,刘旭辉 (长江大学机械工程学院,湖北 荆州434023)

近年来,在海上油气、陆上油气等常规油气以及页岩气、煤层气等非常油气安全高效的开采中,尤其是在页岩气“井工厂”高效开采中,连续管得到了广泛的应用[1,2]。如礁石坝页岩气“井工厂”多口井同步连续管钻塞作业开创了国内先河,大大提升了开采效率,缩短了试气周期,丰富了技术系列。与传统钻完井方式相比,连续管使用过程不需另立井架和上卸扣,极大缩短了作业周期、减轻了劳动强度和降低了开采成本,其费用可节约25%~40%,故在油田修井、完井、测井、钻井等作业中得到广泛应用,在油气行业被誉为“万能作业设备”[3,4]。

由此可以看出,连续管在油气高效开采过程中得到了广泛的应用,但连续管管体出现失效的问题也越来越严重。现场连续管失效的主要现象有管体裂纹、砂眼、凹坑、划痕、泄漏孔、缝隙、皱折和断裂[5,6]。Rex Burgos等对Schlumberger公司10年间连续管失效数据进行统计,得出前5年间疲劳失效占34%,由于腐蚀、磨损等引起连续管含缺陷失效占22%;后5年间疲劳失效占25%,由于腐蚀、磨损等引起连续管含缺陷失效占30%[7]。

由于先期制造缺陷、后期误操作、工作环境恶劣等原因,导致连续管不可避免地存在缺陷,在服役循环加载后很容易发生失效[8,9]。针对连续管失效问题,国外学者对现场失效数据、失效形貌和失效机理进行了研究,国内学者主要从理论上研究了失效机理及预防措施。基于此,笔者根据国内外研究者关于连续管管体失效数据、失效原因、现有预防连续管失效措施研究现状,结合国内连续管使用情况,提出了预防连续管失效方法,旨在为延长连续管服役寿命和安全评定提供重要依据。

1 连续管使用情况

1962年,全球第一台连续管作业机(Coiled Tubing Unit,CTU)问世以来,这种新型的作业设备由最初的缓慢发展,到目前数量倍增。在20世纪70年代中期,全球有200多台CTU,1993年约有561台,2001年2月约有850台,2004年1月即超过1000台。目前,连续管钻完井已在国外油气田开采中得到大规模应用,尤其是在页岩气、煤层气等非常规天然气开发中,小井眼连续管钻井技术、欠平衡连续管钻井及定向钻井技术应用的越来越多。近年来,大口径智能连续管技术快速发展并应用于水平井钻井、修井作业等方面[10,11]。

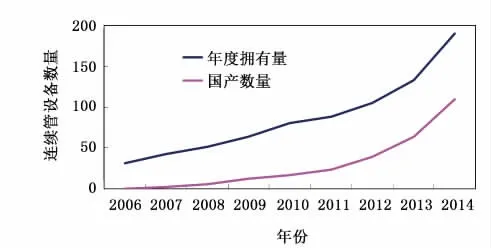

到目前为止,通过我国石油科技工作者积极攻关,国产连续管作业机、连续管、连续管复合钻机相继问世。随着配套技术及装备的不断完善,连续管作业技术在我国推广应用的条件日趋成熟。例如,涪陵页岩气开采过程中,普遍采用“井工厂”模式,常规压裂作业为10台左右中型压裂车对一口井进行压裂作业,工期比单井分开压裂平均减少30d,表明“井工厂”模式连续管应用取得了良好效果[12]。据中国石油钻井院统计,连续管作业已从2010年前的平均30井次提高到80井次,目前单机每年可完成100井次以上常规作业或10~20井次高端复杂作业,如在青海油田等实现了常规作业的规模应用,多台单机年作业量达到了120井次以上的国际先进水平,且带工具作业比例由原来的不足5%提升至35%以上[10,13,14]。图1所示为我国近年来连续管作业机数量和国产数量。由图1可以看出,2007年~2012年,我国连续管作业机年度保有量和国产数量增加非常迅速,2013年开始,随着页岩气和煤层气的规模化开采,连续管作业机的数量增加更为迅速。

图1 我国近年来连续管作业机数量和国产数量

2 连续管失效情况

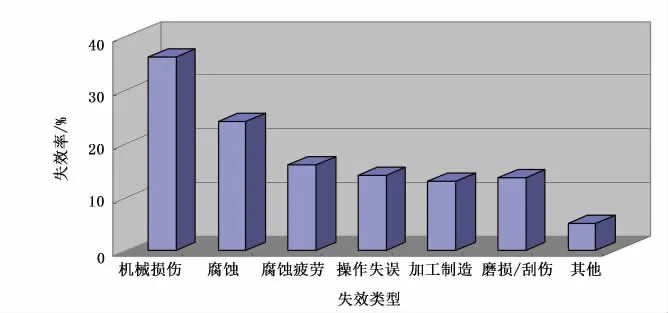

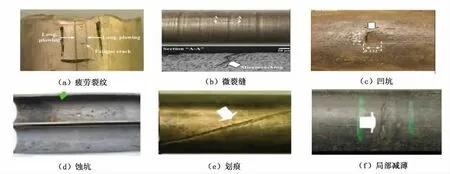

BJ公司统计了10年间连续管失效情况,如图2所示。其中,机械损失是引起连续管失效的主要形式,其失效率达到了35%。机械损伤很容易引起连续管发生塑性变形,当机械加载超过其承载能力时易引起连续管发生折断、刺穿、压扁、拉断等破坏性失效,如图3和4所示[5,15,16]。据现场调研发现,连续管施工7井次,累计工作300h就需报废,这直接影响到连续管作业成本,所以非常有必要研究连续管的极限承载能力。

图2 连续管失效形式及比例

图3 连续管缺陷类型

图4 连续管失效形貌

3 连续管管体失效原因

通过分析连续管的缺陷类型和缺陷形貌,以及连续管的作业环境和作业过程的受力情况,总结分析得出造成连续管管体失效的原因主要有连续管本身性能、人为误操作、机械损失、疲劳失效、腐蚀冲蚀磨损等[17,18]。

3.1 连续管本身性能问题

连续管在生产制造过程中,工艺过程比较复杂,一般要经过多次热处理,如轧制钢材前的加热、焊接、高频感应退火、成形后的水冷与空冷、消除应力退火等。另外,由于焊接工艺和技术上的差异,往往会使焊缝质量达不到要求。焊缝失效一般表现为脆性断裂失效,其主要原因是焊接及焊后热处理选择不当,焊缝处产生了未熔合或灰斑损伤,且焊缝及热影响区强度低,冲击韧性差。因此,任何一个工艺处理不当,都会给连续油管造成损伤[19]。

3.2 人为误操作

连续管在使用过程中,当连续管实际弯曲半径小于塑性弯曲半径时,将会引起连续管的永久性弯曲,俗称死弯。超过连续管抗拉极限的拉伸颈缩性变形、超过抗压极限的压瘪或挤压现象等均属于张力过载失效的范围。由于连续管在作业完成后很少进行防锈处理,因而腐蚀现象较为严重,特别是连续油管内外表面极易锈蚀,使其工作寿命大大缩短。此外,下井前对连续管检验不严、连续管作业前如果对井下情况不了解或井下有落物等,都会导致连续管作业过程出现意想不到的失效,如井下落物对连续管表面的磨损和划痕、井下落物将连续管堵塞或卡住,都会导致连续管在作业过程中卡断等[20]。

3.3 机械损失

引起连续管表面机械损伤的主要原因如下:①注入头夹紧咬伤连续管。注入头对连续管夹持不紧,会造成连续管打滑,不能顺利完成注入作业,反之,如果夹持过紧,又容易造成管体表面咬伤,如作业现场发现有相当一部分连续管表面有咬伤痕迹。②连续管在运输途中表面碰伤,在清蜡作业中受到落入井下刮蜡器的划伤。引起机械表面损伤形式有砂眼、凹坑、划痕或犁痕、针孔、皱折、瘪胀等[21]。

3.4 疲劳失效

对于常规的连续管作业过程,连续管起出和下入井内时都包含3个拉直-弯曲-拉直变形过程:①连续管通过注入头牵引拉离滚筒,滚筒液压马达施加一定的反向拉力将油管拉直,这是最基本的一次弯曲-拉直变形。②当连续管进入导向架时,连续管沿导向架圆弧发生弯曲变形。③通过导向架后进入牵引链条总成,连续管重新被拉直。因此,对于一次完整的起下作业,总共包含了3个拉直-弯曲-拉直变形。从起下作业过程可知,连续管每次卷绕和释放都会产生较大的塑性变形。相关研究表明,63%的疲劳失效出现在起下作业的11~50个应变循环[22~24]。

3.5 腐蚀冲蚀磨损

连续管在高腐蚀环境中易产生全面或局部腐蚀,从而降低材料的疲劳极限。其中,点腐蚀也会导致裂纹扩展及应力集中。连续管存放在滚筒上,在循环作业中暴露在空气和水中,及其可能与其他腐蚀性介质一起发生作用,具有产生高度局部腐蚀的可能(包括间隙腐蚀和点腐蚀)。连续管在压裂、冲刷洗井作业过程中,由于连续管材料较软,高压流体携带固体颗粒,很容易对连续管产生冲蚀磨损[25]。

4 预防连续管失效措施

目前对预防和减少连续管失效的措施研究较少,所以非常有必要研究预防和减少连续管失效的措施,现主要从规范使用方法、防止机械损失、加大在线监测、提高连续管使用寿命和使用新工艺和新技术几个方面提出一些预防措施[26~28]。

4.1 规范使用方法

为正确使用连续管,国外制定了相关的使用标准。我国近年来也认识到连续管规范使用方法的重要性,开展了连续管使用方法的培训,通过考核合格者颁发上岗证,如在2015年春季中石油集团公司举办了连续管操作相关培训,通过理论和实践相结合的方法对学员进行了培训,考核合格者颁发合格证。连续管在使用过程中,只有持操作证者才可以在现场操作连续管。此外,国内也在积极制定一些连续管正确使用的规范和标准,通过规范使用来减少连续管失效几率。

4.2 防止机械损伤

连续管在注入头夹持块的作用下作业,夹持块的夹持力大小直接关系到能否夹紧连续管或者夹伤连续管。如在礁石坝页岩气“井工厂”多口井同步连续管使用过程中发现,部分夹持块对连续管夹伤严重,尤其是夹持块对连续管夹不紧,连续管在夹持块内滑移造成连续管刮伤。为减少上述机械损失的发生,非常有必要开展夹持块与连续管损伤力学行为研究。连续管在运输过程及井下作用过程也容易产生机械损伤,建议在使用过程尽量规范操作,减少和避免不必要的机械损伤[29]。

4.3 加大在线监测

由于制造、后期使用等原因,很容易引起连续管含缺陷,而含缺陷连续管需要正常服役,但是含缺陷连续管在极限耦合载荷作用下很容易引起连续管失效。虽然连续管在使用过程进行了在线监测,但是目前在线监测系统没有考虑连续管含凹坑、裂纹等因素,而这些因素极易引起连续管失效。建议在后期研究缺陷参数对连续管疲劳寿命的影响,以此建立含缺陷连续管疲劳寿命模型,并在现有在线监测系统中推广应用该模型,使得监测结果更加准确。

4.4 使用新工艺和新技术

目前,为提高连续管管体的使用寿命,提出了使用复合管、异径管等新结构的连续管。也有相关企业和研究单位尝试使用新材料研制连续管。为减少连续管在水平井中的使用摩阻,防止屈曲及“自锁”,延伸连续管下入长度,在礁石坝等区块使用水力振荡器等新型工具,有效减少了连续管下入摩阻,防止连续管自锁。建议在后期研究中,不断探索和使用新技术和新工艺,进而有效提高连续管使用寿命[30]。

5 结论与认识

通过对连续管使用情况及失效情况调研,分析连续管管体失效原因,回顾国内外研究现状,根据连续管使用工况,给出了预防连续管失效的措施。

1)根据连续管失效统计结果,得出机械损伤是引起连续管失效的主要形式,其失效率达到了35%,且机械损伤易引起连续管发生折断、刺穿、压扁、拉断等破坏性失效。

2)通过分析连续管的缺陷类型和缺陷形貌,以及连续管的作业环境及作业过程的受力情况,总结分析造成连续管管体失效的原因主要包括连续管本身性能、人为误操作、机械损失、疲劳失效、腐蚀冲蚀磨损。

3)针对目前预防和减少连续管失效措施较少的情况,提出规范使用方法、防止机械损失、加大在线监测、提高连续管使用寿命和使用新工艺和新技术等预防和减少连续管失效的措施。

[1]刘清友,瞿丹,黎伟 .连续管钻井技术在国内非常规气开发中的应用 [J].石油机械,2011,39(增刊):94~97.

[2]赵章明 .连续管工程技术手册 [M].北京:石油工业出版社,2011.

[3]Ghobadi M,Muzychka Y S.Pressure drop in mini-scale coiled tubing [J].Experimental Thermal and Fluid Science,2014,57:57~64.

[4]张洪伟 .连续管力学分析 [D].东营:中国石油大学,2010.

[5]何春生 .连续管低周疲劳寿命预测及屈曲分析方法研究 [D].大庆:东北石油大学,2014.

[6]Liang Hu,Deli Gao.A new orientation design model and numerical solution for coiled tubing drilling [J].Journal of Natural Gas Science and Engineering,2015,22:656~660.

[7]Burgos R,Mattos R F,Bulloch S.Delivering Value for Tracking Coiled-Tubing Failure Statistics[J].SPE 107098.2007.

[8]Ghobadi M,Muzychka Y S.Fully developed heat transfer in mini scale coiled tubing for constant wall temperature[J].International Journal of Heat and Mass Transfer,2014,72:87~97.

[9]李子丰,李雪娇,王鹏.预弯曲连续油管及其疲劳寿命预测 [J].石油学报,2012,33(4):706~710.

[10]王巧然 .“连续油管”推进生产方式变革 [EB/OL].http://ews.cnpc.com.cn/system/2014/03/31/001479625.shtml,2014-03-31.

[11]Willem P.van Adrichem,Henrik Aslak Larsen.Coiled-Tubing Failure Statistics Used To Develop CT Performance Indicators [J].SPE 78808,1999.

[12]陈丹江 .页岩气商业开发,中石化何以领跑?[EB/OL].http://www.ccin.com.cn/ccin/news/2014/10/22/306742.shtml,2014-10-22.

[13]Tipton S,Smalley E,VanArnam D.Influence of a Straightener on Coiled Tubing Fatigue[J].SPE 154057,2012.

[14]祝成龙 .连续管在含H2S/CO2环境中的腐蚀行为研究 [D].西安:西安石油大学,2013.

[15]Burgos R,Mattos R F,Bulloch S.Delivering Value for Tracking Coiled-Tubing Failure Statistics[J].SPE 107098,2007.

[16]Padron T,Luft B,Kee E,et al.Fatigue life of coiled tubing with external mechanical damage [J].SPE 107113,2007.

[17]祝成龙 .连续油管在含H2S/CO2环境中的腐蚀行为研究 [D].西安:西安石油大学,2013.

[18]何春生,刘巨保,岳欠,等 .基于椭圆度及壁厚参数的连续油管低周疲劳寿命预测 [J].石油钻采工艺,2013,35(6):15~18.

[19]马保飞.CT80级连续油管钢疲劳性能研究 [D].西安:西安理工大学,2010.

[20]Stanley R K.Results of a New Coiled-Tubing Assessment Tool [J].SPE 141944,2011.

[21]Seo H B,Ryu T Y,Kim Y J,et al.Limit load analyses of helical coiled steam generator tubes with a volumetric flaw [J].Fatigue &Fracture of Engineering Materials &Structures,35:1022~1032,2012.

[22]Padron T,Luft B,Kee E,et al.Fatigue life of coiled tubing with external mechanical damage [J].SPE 107113,2007.

[23]Avakov V A,Foster J C,Smith E J.Coiled Tubing Life Prediction[A].25th Annual SPE et al Offshore Technology Conference [C].Houston,1993:627~634.

[24]Tipton S M,Neuharth L,Sorem J R.Influence of Prior Cycling on Fatigue Damage Caused By in Coiled Tubing[J].SPE 100199,2006.

[25]Subhash N S,Samyak J.Coiled tubing erosion during hydraulic fracturing slurry flow [J].Wear,2008,264:279~290.

[26]Abdo J,Al-Shabibi A,Al-Sharji H.Effects of tribological properties of water-based drilling fluids on buckling and lock-up length of coiled tubing in drilling operations [J].Tribology International,2015,82:493~503.

[27]Guan Feng,Duan Menglan,Ma Weiguo,et al.An experimental study of mechanical behavior of coiled tubing in pipelines [J].Applied Ocean Research,2014,44:13~19.

[28]马卫国,管锋,斯拉英·库尔班,等 .连续管在水平井井筒中的力学模拟试验系统 [J].石油机械,2012,40(11):79~82.

[29]杨高,刘菲,唐纯静,等 .连续管注入头夹持块的夹持性能研究 [J].石油机械,2012,40(11):10~14.

[30]柳鹤 .射流式水力振荡器理论分析与试验研究 [D].长春:吉林大学,2014.