空压机增速器齿面剥落的问题分析及国产化改造

2015-12-03王长华

王长华

(南京钢铁联合有限公司制氧厂,江苏南京210035)

空压机增速器齿面剥落的问题分析及国产化改造

王长华

(南京钢铁联合有限公司制氧厂,江苏南京210035)

空压机增速器在运行多年后,齿面发生严重的腐蚀、剥落现象,对此现象进行了原因分析,提出了改造思路与技术要点,经过多次实验,改造获得了成功。

增速器;点蚀;国产化改造

1 前言

空压机是制氧机生产的关键设备,增速机是空压机系统中的关键部件,主要作用增加空压机转速,传递扭矩作用。目前大型空分配备的空气压缩机要求空气量大、运行稳定、节能,一般采用进口设备。在设备运行5~8年以后,设备不同程度出现问题,需要进行检修。在购买进口设备的部件时,发现备件极其昂贵。目前企业效益下滑,在不影响设备性能情况下,必须进行国产化改造,以节约企业生产成本。

2 空压机增速器齿轮故障分析

2.1 某钢铁企业2万制氧机原料空压机采用是MAN公司的单轴压缩机,增速器采用BHS公司的产品,电机ABB公司产品。压缩机在稳定运行6年以后,对压缩机进行保养检查时发现,增速器的齿轮出现点状凹坑和齿面剥落情况。

2.2 故障原因分析

2.2.1 齿轮疲劳破坏。齿轮表面发生点蚀和剥落的原因主要是齿轮的接触疲劳强度不足。

(1)材质缺陷。齿轮的材质本身存在缺陷,轮齿表面或内部有裂纹、砂眼等。

(2)热处理后的轮齿硬度较低,无法保证齿轮应有的接触疲劳强度,不满足使用要求。齿轮虽然是BHS公司产品,不排除材质和热处理存在问题。

2.2.2 润滑油影响。该机润滑油采用的美孚润滑油,渠道正常,油质应该没有问题。但是在开机过程中,当油温达不到设计温度时,启动压缩机,继而加载,可能加剧点蚀。

2.2.3 载荷影响。该机组在投运后,由于进口导叶等原因,机组多次出现放空等问题,机组反复开停和卸载加载。同时该机由于操作原因,出现多次喘振现象,载荷急剧变化。几个问题对齿轮产生强力冲击,加速齿轮裂化。

2.2.4 电蚀问题。该套机组由于建设地点在风化石区域,在建设时,接地问题不能有效解决。该机在投用后,控制信号多次干扰,说明接地不好。由于接地不好,在齿轮表面形成静电腐蚀问题。但是,压缩机、增速器、电机轴颈均没有发生。该问题应该可以排除。

2.2.5 装配问题。通过检测,该机的接触面积、平性度、水平度、同心度均没有问题。

由于齿轮剥落比较严重,齿轮运行的风险加大,因此必须对齿轮进行处理。三个处理思路:(1)修复,考虑齿面大面积剥落,修复难度大,修复后性能能否保证存在疑问;(2)购买备件更换。此方法最简单,但是设备昂贵。外国公司报价几乎无法接受;(3)国产化改造。

最终考虑机组运行、费用、周期等一系列问题,决定对齿轮进行国产化改造。考虑到地理、技术、风险等因素,与南京某高速齿轮箱厂进行技术合作。

3 改造思路和技术要点

(1)由齿轮箱厂对进口的齿轮箱进行整体测绘。包括:齿轮箱外型、齿轮对、轴承、润滑系统等。取得现有齿轮箱的完整尺寸。

(2)在测绘基础上,对齿轮箱进行再设计。设计内容包括:箱体、齿轮对、轴承、连轴器等。

(3)完善控制系统和润滑系统。包括:油泵设计、振动设计等。

4 改造过程与调试

4.1 确定技术参数

(1)型号及布置型式:NGSX630,结构型式原进口相同(乙方制造产品保证装配尺寸与现场原齿轮箱一致,包括齿轮箱地脚螺栓孔尺寸、高速轴伸出长度、低速轴伸出长度、齿轮箱中心标高,大小齿轮中心距等);

(2)齿形齿面要求:渐开线硬齿面,单斜齿;(3)齿轮制造精度:ISO1328-5级;

(4)旋转方向:从压缩机看齿轮箱高速轴为顺时针;

(5)润滑方式:采用强制润滑,低速轴头带进口主油泵(德国克拉赫特齿轮泵,转速1450 r/min,流量450 L/min,带安全阀,泵的工作压力0.2~1.6 MPa);

(6)过滤精度:20 μm;

(7)进油压力:0.15~0.2 MPa;(8)进油温度:40±5℃;(9)油品种类:ISOVG46;(10)效率:>98%;

(11)额定功率:11000 kW,输入转速1489 r/min,输出转速7489 r/min;

(12)动平衡精度:按API613。

4.2 技术要求

(1)设计标准:参照API613标准设计制造;

(2)齿轮箱传动的额定功率符合API613和AGMA420或421规定要求;(3)齿轮箱密闭,不允许漏油或其他外物侵入;(4)齿轮的材料力学性能及热处理需符合GB3077-87和GB8539-87的有关规定;

(5)轴承结构形式:滑动轴承(高速轴采用两个径向瓦,低速轴为径向推力瓦组合);

(6)进出油孔的位置:以原外形为准;

(7)所有测振、测温孔按照原外形为准,除安装探头外的孔,其余全部预留;

(8)齿轮箱高低速轴伸出端与现场原联轴器的配合严格按照原装设备技术要求;

(9)动平衡精度:单联轴器动平衡精度G<1,双联轴器动平衡精度G<2.5(ISO1940)。

4.3 改造过程

4.3.1 第一次调试,设备制造完成后到现场进行调试安装合格后试车

试车过程中开机就发现齿轮箱低速轴自由端轴承温度直接上升至100℃,紧急停车。厂家处理轴承,再次空负荷试车轴承温度正常。后带风机试车,机组运行后齿轮箱箱体振动很大,压缩机及电机振动正常。待空压机运行至正常工况后,检测数据显示振动严重超标(最大振动47 mm/s),主要显示为轴向振动,被迫停车。停车进行检查,对齿轮箱开箱检查,发现高速轴联轴器端面跳动最大0.3 mm,高速轴自由端推力盘跳动0.18 mm,决定返厂进行处理。在制造厂内,将高速轴联轴器端面进行磨削0.3 mm,大小齿轮均用齿轮精度测量仪进行测量,对低速大齿轮进行修复、高速轴推力盘进行修复,重新配合、着色,做低速动平衡校验等。完成工厂试车,各项数据基本正常。

4.3.2 第二次调试

设备到厂后,安装过程严格按照设备安装技术要求进行。不带风机试车,各项数据正常。带负荷试车,开机运行发现振动比修复前有所减小,但是箱体振动依然很大,压缩机及电机振动均在正常水平。经检测振动值最大为28 mm/s,严重超标,和第一次情况基本相同。经过研究决定观察振动趋势变化,3日后检测时发现最大振动值已有所上升,最大至32 mm/s。检测人员再次测量箱体振动已基本增加至修复前数值,决定停机。

根据此次试运行情况,认为主要问题集中在箱体的刚度、轴承抗振性、轴向力平衡上,由设备厂家对设备箱体重新设计处理。

4.3.3 第三次试车

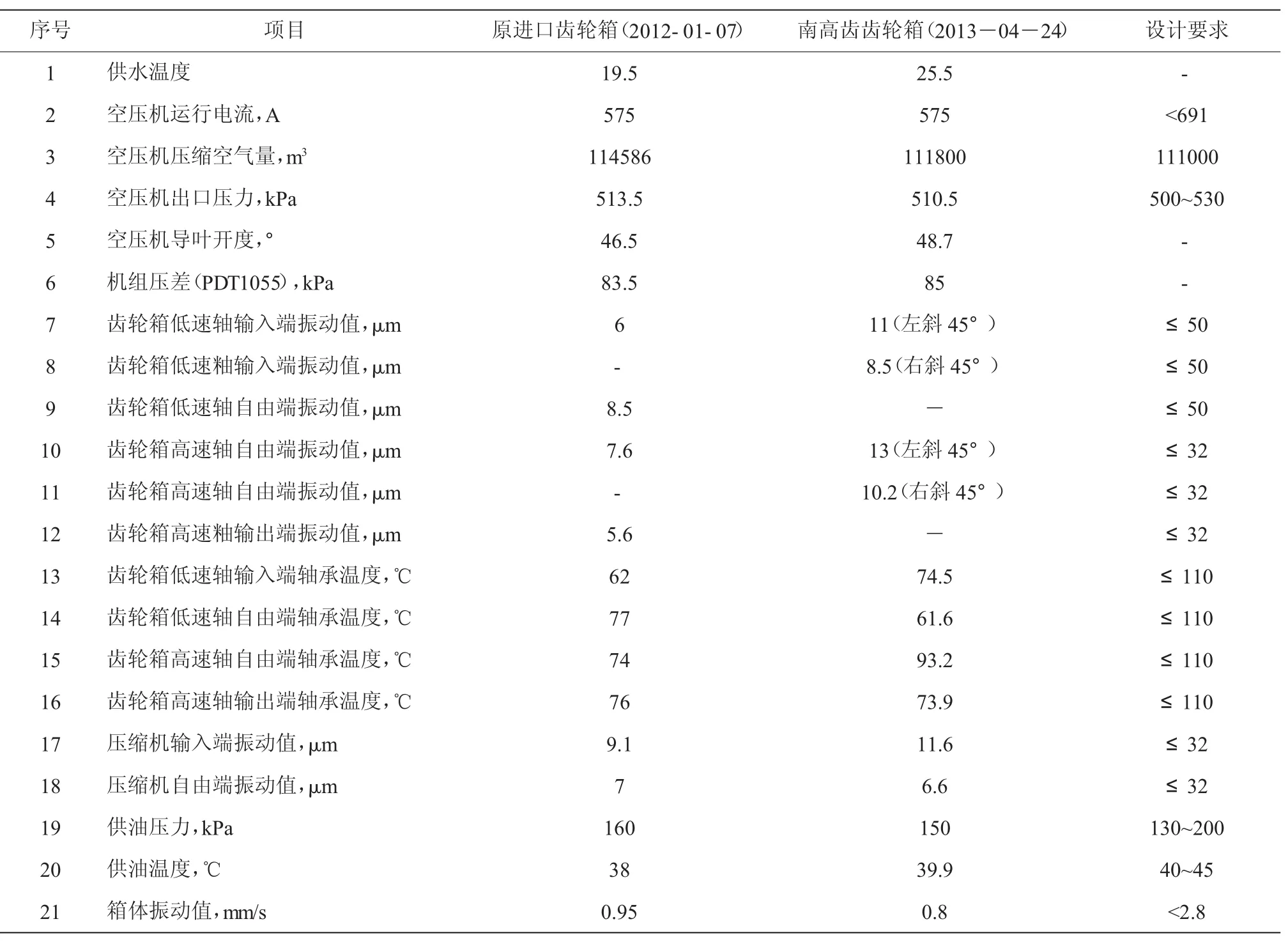

在设备厂家经过约4个月制造后,箱体增加刚度、更换了进口轴承。设备运行现场继续调试,试机后,机组运行正常。振动值符合要求,整体振动明显降低,改造前后空压机齿轮箱各项指标对比见表1。

5 结束语

此次国产化改造,设备厂家和用户均付出很大的努力。一度认为改造失败,但是最终通过技术人员锲而不舍的努力得以成功。制氧系统设备大量采用进口,在保证设备正常运行情况下,进行国产化改造是降低设备维修费用的有效途径。

Analysis of Tooth Chipping of the Gear Speeder for Air Compressor and Domestic Conversion

WANG Changhua

(The Oxygen-making Plant of Nanjing iron and Steel Co.Ltd.,Nanjing,Jiangsu 210035,China)

After many years of operation of the air compressor speeder,the gear teeth were seriously corroded and chipped.This problem was analyzed and transformation ideas and technical essentials were put forward.Through much experiment the transformation was successfully completed.

speeder;pitting corrosion;domestic conversion

表1 改造前后空压机齿轮箱各项指标对比

TH45

B

1006-6764(2015)03-0019-03

2014-12-04

王长华(1972-),男,1992年毕业于南京化工学校化工机械专业,本科学历,工程师,现从事制氧设备管理工作。