气体分析仪滞后特性对转炉煤气回收率及安全性的影响

2015-12-03林永辉黄丽萍

林永辉,黄丽萍

(武汉钢铁股份有限公司能源总厂,湖北武汉430080)

气体分析仪滞后特性对转炉煤气回收率及安全性的影响

林永辉,黄丽萍

(武汉钢铁股份有限公司能源总厂,湖北武汉430080)

在分析了气体分析仪的滞后特性的基础上,针对转炉煤气回收参数、转炉煤气回收安全性提出了一些改进措施。

转炉煤气回收;气体分析仪;滞后性;参数设置;氧高控制

1 引言

转炉煤气作为转炉炼钢过程中的副产气体,其组分在冶炼过程中是不断发生变化的,只有其组分满足要求时才能进行回收,回收不合格的转炉煤气不仅对煤气品质有影响,还会危及到回收的安全性。气体在线分析仪正是为了满足上述要求而设置的,国内钢厂目前普遍采用的是CO及O2在线分析仪,CO及O2含量大小也成为回收的必要的条件。

2 在线分析仪的滞后特性分析

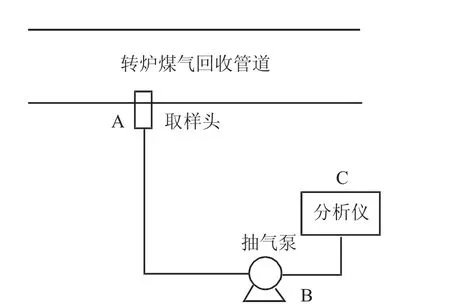

武钢现有5个炼钢厂,在各自的转炉煤气回收系统中均设置了在线气体分析仪,用于监控回收过程中的气体成分变化,以确保回收合格煤气及回收过程的安全,分析仪设置在每个炼钢厂的鼓风机与三通阀之间,与其他钢厂一样,均只分析CO及O2含量,同时为了进一步提高回收的安全性,在煤气柜的柜前管道上还设置了单一的O2含量分析仪,两者均采用的同一类型的抽气式分析仪,其采样、分析流程见图1。

由图1可以看出,在气体分析仪工作时,回收管道中的转炉煤气需通过取样头被抽气泵输送至分析仪内进行分析,分析结果再转换为4~20 mA电流信号传输至控制室。考虑到电流信号的传输时间可以忽略不计,得到管道内气体组分结果的滞后性主要取决于煤气在取样管道内停留时间(A-B-C)和分析仪的反应时间。取样管道内的停留时间取决于煤气在取样管道内的流速,流速又取决于抽气泵抽气能力的大小和取样管的管径,在确保取样管道内正压的前提下,尽量选择抽气能力较大的抽气泵和管径较小的取样管道。分析仪的反应时间取决于设备自身的灵敏性,为提高分析仪的灵敏性,在采购设备时应对厂家提出相关要求。

图1 气体分析仪采样、分析流程

3 分析仪滞后带来的影响

3.1 不能完全回收前期合格煤气

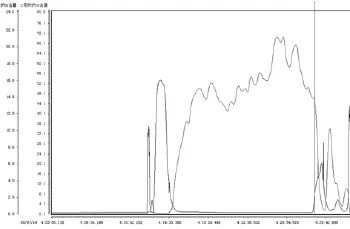

在转炉冶炼过程中,转炉煤气中的CO及O2含量呈现规律性变化,在吹炼前期,转炉烟罩内氧含量会急速下降至1%以下,甚至更低,CO含量则随着吹炼时间以一定速度上升至50%~80%之间,并维持至冶炼后期。

图2 回收过程中CO、O2趋势变化

武钢现有5个转炉煤气回收系统,均把CO含量、O2含量作为允许回收的条件之一,其中CO含量要求大于30%或35%,O2含量要求小于2%。通过前面对气体分析仪滞后特性的分析可知,当管道内通过的转炉煤气中CO>30%,O2<2%时,气体分析仪无法同时检测出该结果,这就造成了在分析仪滞后时间内的合格煤气无法进行回收,根据现场实际检测,分析仪滞后时间在1~2 min之间,也就是说回收前期有1~2 min的合格煤气被放散,目前自动化炼钢在一个冶炼周期内回收时间仅为9 min左右,提高1 min的回收时间就意味着回收量可以提高10%以上,这对于提高转炉煤气回收率和降低企业成本的好处是不言而喻的。

3.2 滞后性影响回收后期的安全

煤气中氧高是转炉煤气回收过程中最常见的异常之一,也是影响回收安全最常见的问题,为确保回收的安全,炼钢厂一般在风机出口、三通阀前会设置在线氧含量检测仪。

由图2可以看出,在转炉冶炼的后期,CO含量会急速下降,O2含量则快速上升。因在线分析仪存在滞后性,当在线分析仪检测到不合格煤气时,管道中的不合格煤气早已通过三通阀送往煤气柜,分析仪滞后性是造成氧高的主要原因之一,其滞后时间长短直接影响到回收过程安全性的高低。

在实际控制过程中,一般还会设置一个回收结束时间来确保回收安全,但因回收结束时间的设置没有统一的标准,也没有统一的计算依据,主要靠个人经验确定,同样不能完全确保回收的安全性。

4 消除分析仪滞后性影响的措施

4.1 选择合适的分析仪及取样管长度

为缩短气体分析仪滞后时间,应从设备采购和取样管设置两方面进行考虑。一是在成本允许的范围内应尽量选择反应时间更快的分析仪。二是在现场条件允许的情况下,应尽量缩短取样管的长度,以减少抽气时间(图1中A-C)。

4.2 加强仪表维护,监测滞后时间

分析仪的反应时间在设备安装之后不会再有大的变化,但抽气时间会随着煤气取样头的堵塞情况而发生变化,取样头堵塞情况在煤气质量没有太大变化的情况下,主要随使用时间增加而加重,为确保分析仪滞后时间在可接受的范围内,应定期更换或清洗取样头。取样头更换或清洗周期可以通过滞后时间的变化来确定,滞后时间可以通过冶炼节点(降罩等)对应的炉内煤气成分变化到检测仪检测到该趋势的间隔时间来确定,当滞后时间达到所能接受的最大滞后时间时,就应安排对取样头进行更换或清扫。

4.3 合理设置回收参数

一般炼钢厂在设置回收参数时,CO及O2的允许回收含量和停止回收含量为同一个值,但通过上述分析可知,由于分析仪滞后特性的存在,在设置允许回收条件时,CO含量应设置偏低一些,O2含量应按偏高一些设置,以抵消分析仪滞后性,提高煤气回收率;在设置停止回收条件时,CO含量应设置偏高一些,O2含量应设置偏低一些,以提高煤气回收的安全性。

在实际设置参数时,为了可以把同一信号源的不同信号作为允许回收条件和停止回收的条件进行区分,可以通过并列额外条件或利用PLC的状态捕捉功能来实现,例如在允许回收时可以直接把CO及O2含量作为条件,在停止回收时,用处于回收状态加上CO及O2含量作为停止条件。PLC的状态捕捉功能即只捕捉开动作或合动作作为停止回收条件。

4.4 合理设定分析仪工作时间

炼钢厂风机后的分析仪一般为单通道,分析仪为间断工作模式,在分析仪停止工作的时间内需要对取样头进行氮气反吹,以减缓取样头的堵塞情况。在炼钢厂实际设置时,一般以开始吹炼作为分析仪开始工作时间,停止回收作为分析仪停止工作信号,这种设置方式没有充分考虑分析仪的滞后性,造成了分析仪总无法对冶炼后期的成分变化进行检测,不能通过冶炼后期炉内的成分变化趋势来指导生产,也会造成风机出口未检测到氧高,柜前反而出现氧高的状况。为能够实现分析仪对整个冶炼过程气体成分变化的检测,分析仪停止工作时间应滞后于停止回收时间5 min左右或以钢水出炉时间为准,这样设置既可以实现冶炼过程全分析,又可以留有足够的时间对取样头进行吹扫。

4.5 科学设置回收结束时间

分析仪的滞后性是客观存在的,无法完全消除,为降低分析仪滞后性带来的安全隐患,设置一个合理的回收结束时间是很有必要的,设置回收结束时间应充分结合转炉冶炼过程的煤气成分变化趋势,而不应依靠人为经验设置。

5 结语

随着钢铁企业面对的成本压力越来越大,转炉煤气的回收技术已日趋完善,很难再实现大的工艺改进,要提高转炉煤气回收率及安全性,只有从回收的细节入手,充分结合冶炼过程煤气成分变化趋势和回收设施特性,进行精细化设置和操作,才能兼顾回收率和安全性。

Effect of the Hysteresis Characteristic of Gas Analyzer on the Recovery Rate and Recovery Safety of Converter Gas

LIN Yonghui,HUANG Liping

(The Thermal Power General Plant of Wuhan Iron and Steel Co.,Wuhan,Hubei 430080,China)

Based on analysis of the hysteresis characteristics of gas analyzer,some improvement measures were put forward for the recovery parameters and recovery safety of converter gas.

converter gas recovery;gas analyzer;hysteresis;parameter setting;oxygen control

TP277

B

1006-6764(2015)03-0008-02

2014-11-25

林永辉(1982-),男,2004年毕业于武汉理工大学化学工程与工艺专业,工程师,现从事煤气管理工作。