弹子加压机构涂层密封材料性能研究

2015-12-03杨玲玲宁克焱

杨玲玲,兰 海,徐 宜,宁克焱

(中国北方车辆研究所,北京 100072)

弹子加压机构是干片式制动器核心部件之一,是将制动力矩转化为摩擦部件制动所需的正压力的部件.其主要由转动弹子盘、移动弹子盘、支撑体部件组成,三者通过柱面配合形成的较小工作间隙来达到密封的效果,其柱面配对材料均为38CrSi.

干片式制动器通常在高温、高转速、高载荷以及沙尘等恶劣环境中使用,支撑配合面接触状态不良或杂质进入配合面间隙内会导致弹子盘运动卡滞,严重时造成制动失效.在潮湿或盐雾较重地区,加压机构支撑配合面(钢-钢接触)在缺少润滑的情况下,极易因锈蚀引发弹子盘运动不畅导致制动失效,影响车辆行驶安全性.

因此,在弹子盘支撑配合面间形成一种对小间隙有较好密封性能且具有一定减摩耐磨、耐腐蚀功能的密封材料至关重要.本研究对镍包石墨和镍包二硫化钼两种材料性能进行了对比研究.

1 材料选择

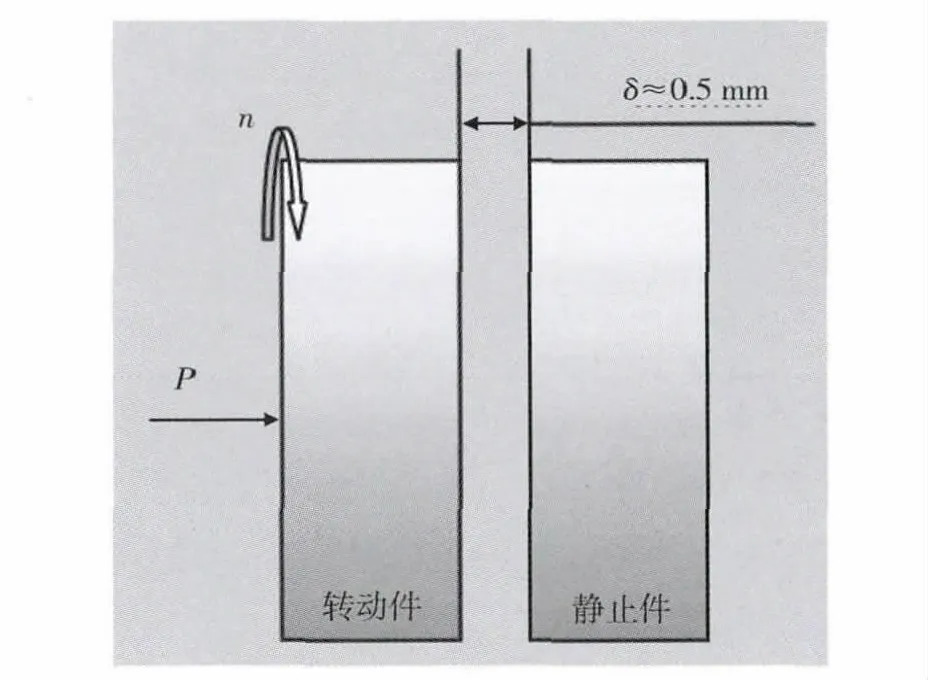

根据弹子加压机构工作形式和环境要求 (见图1)密封材料应满足:减摩耐磨、材料硬度应低于钢的硬度,以保证运动时不会对配合件产生加速磨削的效果;密封材料在使用过程中不会产生剥落现象;在湿润环境中应具有耐蚀性;能够实现良好密封,满足小间隙需求以便能够抑制沙尘等异物侵入.

图1 弹子加压机构工作示意图

自润滑材料本身含有润滑介质,在工作过程中润滑介质逐渐向摩擦面转移形成润滑膜实现自润滑[1].金属基自润滑复合材料是以高强度耐热合金为基体,以固体润滑材料作为分散相,通过某种工艺制备成的具有一定强度的复合材料,高强耐热合金基体能够实现支撑负荷和粘结,固体润滑剂则起减摩的作用[2].常见的材料有镍包石墨、镍包二硫化钼,其中二硫化钼和石墨作为硬度较低的固体润滑剂,可以大幅降低对摩件表面的材料磨损;镍则具有高耐热性、高强度、不易氧化等优点.镍包二硫化钼和镍包石墨是一种以二硫化钼或石墨为核心,表面包裹镍金属的双组份材料,该双组份材料将金属镍的强度和固体自润滑材料的润滑性相结合,经火焰喷涂、等离子喷涂等方法可以形成抗冲蚀、抗氧化、和较低摩擦系数的涂层[3].

因此金属基自润滑材料成为弹子加压机构配合柱面密封材料的首选.

2 试样制备

2.1 试样

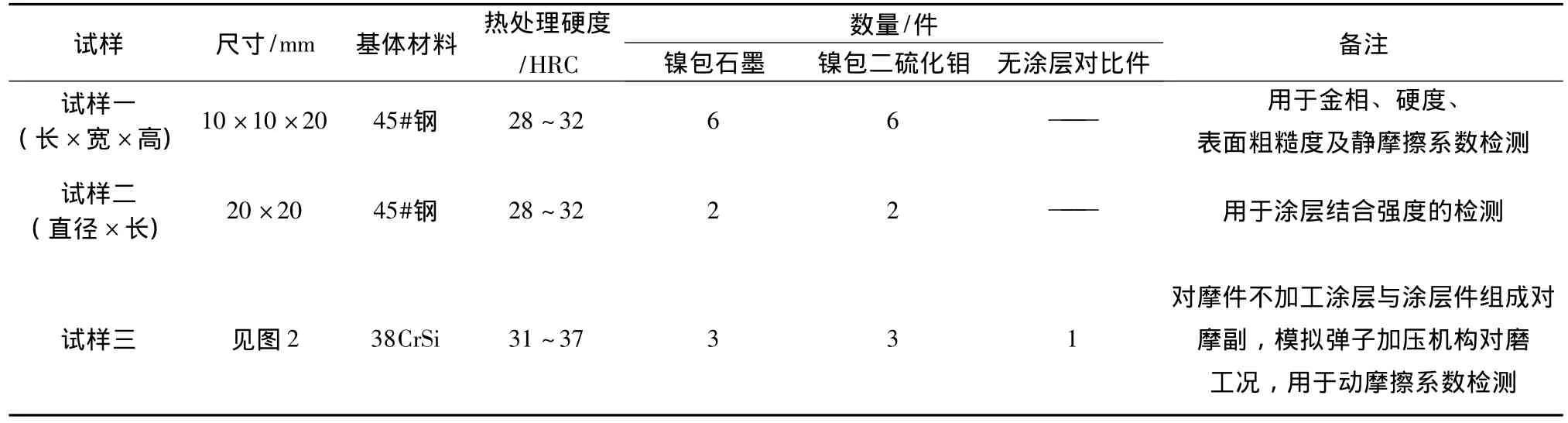

根据不同检测项目需求,共需3种试样,具体如表1和图1所示.

表1 试样列表

2.2 喷涂参数

喷涂前对拟喷涂表面进行预处理,包括除油、喷砂、打底,等等,目的是清洁表面、增强涂层材料与基体的结合强度.

喷涂面经化学清洗剂清洗除油后,采用干式吹砂机进行清理,以便活化基片表面,吹砂所用粉料为80目白刚玉,强度为0.25~0.3 MPa,吹砂距离为140~150 mm.

底层材料采用镍包铝,由火焰喷涂方法加工,参数如下:粉末粒度为-160目~320目,喷涂厚度为0.1~0.2 mm,喷涂距离为200~300 mm.

图2 摩擦磨损试验试样

镍包石墨和镍包二硫化钼层采用氧-乙炔火焰喷涂,材料状态为粉状,粒径为100~300 μm,喷涂工艺参数为:氧气流量0.8 L/h,乙炔流量1000 L/h,载气压力(空气压力)0.1 MPa,送粉压力0.04 MPa,喷涂距离150 mm.

3 试验方法

3.1 金相

试片经镶样、切割及打磨抛光至镜面后,采用扫描电子显微镜观察喷涂后涂层表面形貌及各组分分布情况.每种涂层制样1件.

3.2 硬度

采用显微硬度计检测喷涂后涂层的表面硬度,硬度值测三点取平均值.每种涂层制样1件.

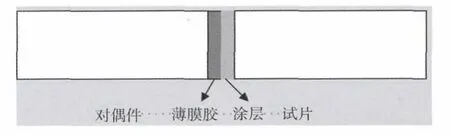

3.3 结合强度

结合强度的测定方法选用拉伸试验法.为了获得更准确的试验结果,采用专用薄膜胶对涂层进行粘结.拉伸试验基本原理见图3,拉伸速率为2 mm/min,每种涂层制样2件.

图3 拉伸试验法测结合强度示意图

3.4 表面粗糙度

利用表面粗糙度仪,由计算机控制测量和数据计算,测量喷涂表面粗糙度,检测取样长度0.4 mm,连续取4段,每段重复测量3次取平均值,精度±0.03 μm.每种涂层制样1件.

3.5 摩擦系数

3.5.1 静摩擦系数

采用斜坡法测量.利用重力原理,在光滑的斜坡上通过检测工件在自身重力作用下由静止到开始自由滑落时斜坡角度的大小来检测磨擦系数大小,光滑斜坡采用玻璃板替代,玻璃板表面粗糙度Ra为0.004~0.006 μm,玻璃板总长 103 cm,宽50 cm.

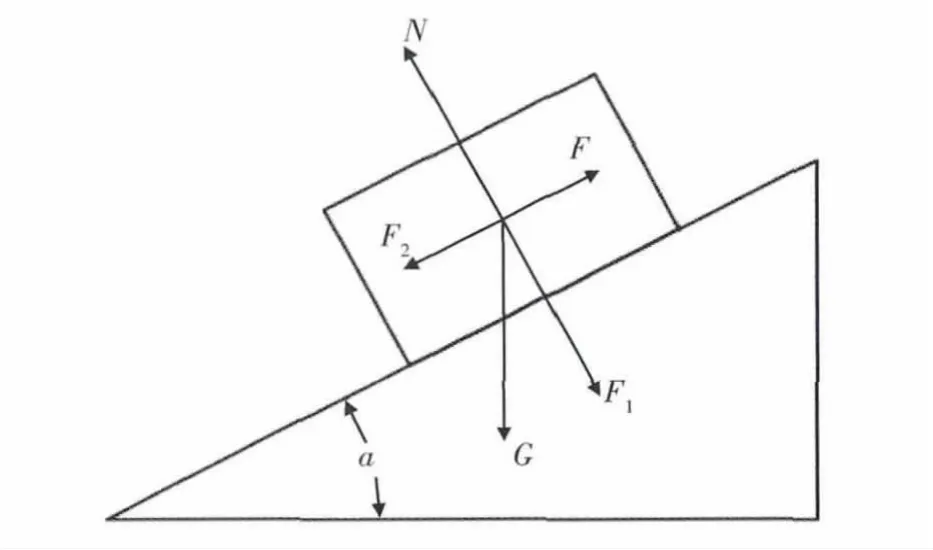

试样受力分析情况见图4,物体的重量为G,其垂直斜面和沿平面方向上两个分力分别记为F1和F2,静摩擦系数为μ*,摩擦力为F,斜坡倾斜角度为α,则:

图4 试样受力分析图

当斜坡倾角较小时,F>F2,试样静止不动;不断增大斜坡倾角,当F=F2时,试样处于临界平衡点,忽略空气阻力的影响,此时摩擦力达到最大且与试样重力在沿平面方向上分力大小相等方向相反,因此可得到 μ*·G·cos α =G·sin α,即

测量临界平衡时倾角对边和临边长度,即图中a、b值,则静摩擦系数

3.5.2 动摩擦系数

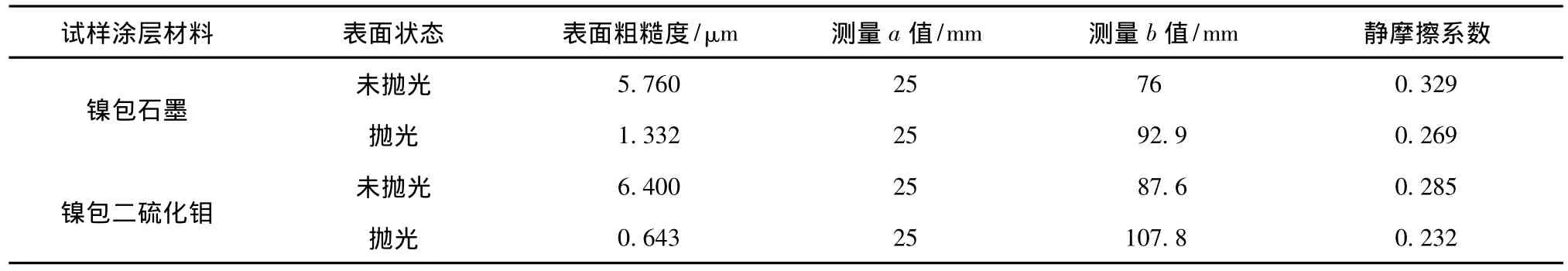

采用拖磨工况,在MM6000摩擦磨损试验机上完成,原理图见图5.

图5 动摩擦系数试验图

试验中对偶件静止,涂层件/对比件转动,原始安装间隙为0.5±0.05 mm.试验输入参数为涂层件转动速度n和涂层对摩面接触压强P,试验台测试系统自动测量拖磨过程中的扭矩T,则动摩擦系数由式(4)计算得到.

为保证测试动摩擦系数过程中扭矩测试稳定,试验开始前先进行接触面磨合,磨合工况为:转速50 r/min,压力0.1 MPa,拖磨时间60~120 s.当涂层表面与对偶件表面接触面积大于80%时完成磨合.试验条件为:转速59 r/min,压力0.1 MPa,拖磨时间60 s.

4 试验结果

4.1 金相

镍包石墨和镍包二硫化钼涂层金相检验结果见图6.图6(a)为镍包石墨涂层表面形貌,图6(b)为镍包二硫化钼涂层表面形貌.可见二者表面均无明显孔洞,石墨相、二硫化钼相分布较均匀.

图6 金相检验结果

4.2 硬度

镍包石墨和镍包二硫化钼涂层硬度检验结果见表2.可见镍包二硫化钼涂层显微硬度略高于镍包石墨涂层,约高26.2%.

表2 硬度检测结果

4.3 结合强度

结合强度检测结果见表3,镍包二硫化钼涂层与基体结合强度较镍包石墨涂层略高约4%.

表3 结合强度检测结果

4.4 表面粗糙度和摩擦系数

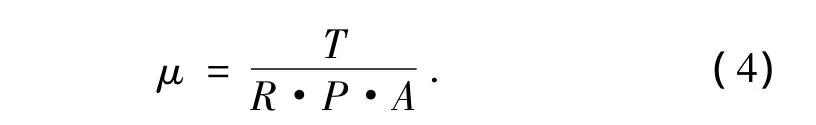

4.4.1 静摩擦系数

对镍包石墨和镍包二硫化钼喷涂表面分别进行抛光与未抛光件对比,检测表面粗糙度对静摩擦系数测定的影响.材料不同导致镍包石墨和镍包二硫化钼试样表面粗糙度不可能完全一致,定性得出镍包石墨和镍包二硫化钼静摩擦系数对比情况,检测结果见表4.

表4 静摩擦系数检测结果

从表4中可看出,相同喷涂加工工艺条件下,镍包石墨喷涂层与镍包二硫化钼喷涂层表面粗糙度值存在差异;表面未抛光试样在用斜坡法测量涂层静摩擦系数时,镍包二硫化钼涂层表面粗糙度较镍包石墨涂层大11.1%,但静摩擦系数仍较镍包石墨涂层小13.4%;表面抛光后,镍包石墨喷涂层和镍包二硫化钼喷涂层表面粗糙度均有所降低,分别降低了77%和90%,抛光后后者表面粗糙度和静摩擦系数均较前者低,分别降低51.7%和13.8%.

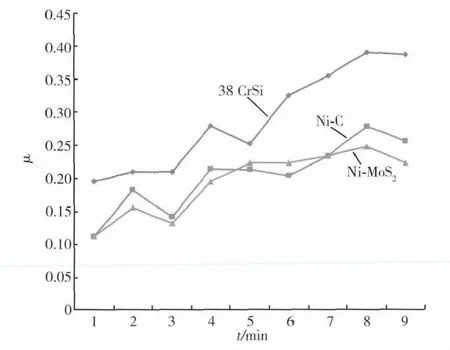

4.4.2 动摩擦系数

38CrSi、镍包石墨涂层和镍包二硫化钼涂层动摩擦系数测定曲线图见图7.可见,磨合阶段动摩擦系数均较低,随着摩擦的不断进行摩擦系数呈现增大趋势,38CrSi基体动摩擦系数最大值为0.388,镍包石墨涂层动摩擦系数最大值为0.279,镍包二硫化钼涂层动摩擦系数最大值为0.248.从整体趋势上看,涂层材料摩擦系数与基体材料摩擦系数相比均较低,镍包二硫化钼涂层与镍包石墨涂层相比动摩擦系数略小.

图7 38CrSi、镍包石墨涂层和镍包二硫化钼涂层动摩擦系数测定曲线图

5 结论

通过对镍包石墨和镍包二硫化钼涂层性能的比较研究,结果表明:

镍包石墨涂层和镍包二硫化钼涂层中石墨相/二硫化钼相均能均匀分布在镍基体中,涂层无明显孔隙;

镍包二硫化钼涂层显微硬度略高于镍包石墨涂层;

相同喷涂加工工艺条件下,镍包二硫化钼涂层表面粗糙度较镍包石墨涂层大,静摩擦系数较镍包石墨涂层小,表面抛光后二者表面粗糙度均降低,镍包二硫化钼涂层表面粗糙度降低幅度大于镍包石墨涂层;

相同工况下,镍包二硫化钼和镍包石墨涂层与基体材料相比,动摩擦系数均较低,镍包二硫化钼涂层与镍包石墨涂层相比动摩擦系数略小.

[1]顾明亮,黄国华,陈安军.镍包石墨自润滑涂层摩擦磨损性能研究 [J].润滑与密封,2008,33(9):58-60.

[2]欧阳锦林,牛淑琴,等.镍合金基自润滑复合材料的研究 [J].摩擦学学报,1993,13(1):33-47.

[3]杨胜群,孟庆武.钛合金表面镍包石墨喷涂层的耐磨性能 [J].宇航材料工艺,2007,(3):58-60.