8×8轮式车分动器的热平衡研究

2015-12-03丁秀娟梁文姣刘启佳

唐 镜,丁秀娟,冯 宇,梁文姣,刘启佳

(中国北方车辆研究所,北京 100072)

某8×8轮式车试验中,发现车辆行驶1 h后分动器机油温度达到了120~125℃,已经超过机油正常使用温度(不超过120℃),且润滑散热系统尚未达到热平衡状态.本研究就此技术问题从试验和理论两个方面进行了研究.

1 某8×8轮式车动力传动系统构成

该车采用了商用高压共轨电控发动机、商用客车的变速器、工程机械用的二挡分动器、手自一体的AMT变速自动操纵、非承载式专用车桥和轮边减速器.该车为全封闭承载式车身,动力舱右前置,发动机、离合器、变速器布置在动力舱内,可整体吊装.其传动链布置见图1,图中虚线框内的所有动力传动部件布置在轮式车体内.

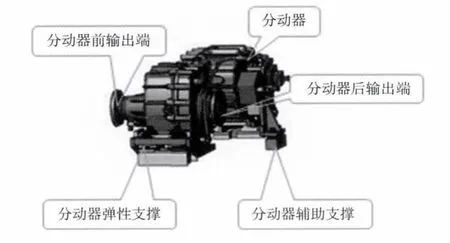

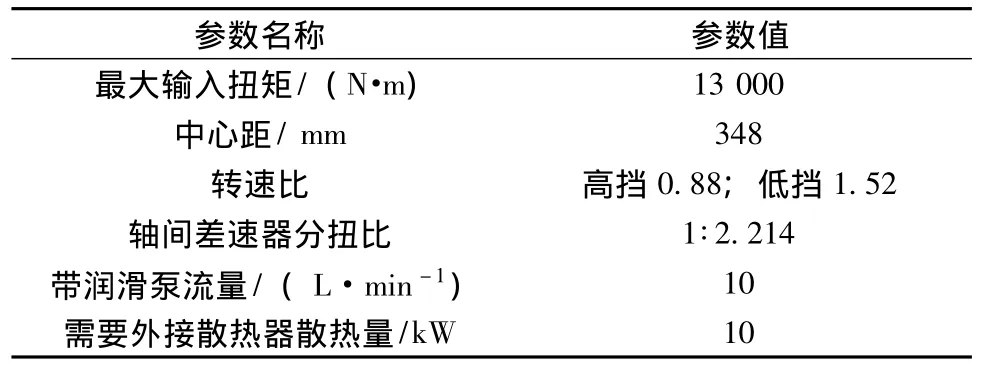

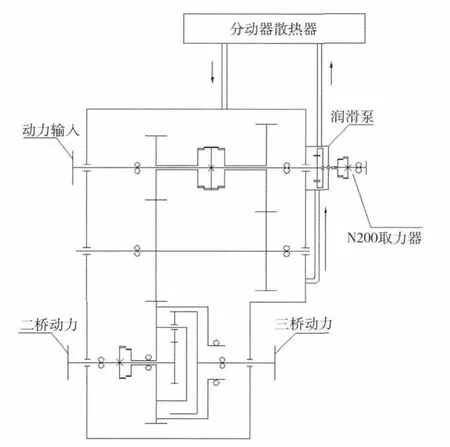

分动器位于动力舱外,由原来的立式布置改为卧式安装,对溢油口和通气口的位置进行了适应性调整.其输入轴上配有内啮合齿轮泵(简称润滑泵),泵后连接N200取力器(取力器可提供2000 N·m动力,带动功能设备),通过车内气源可控制通断.根据产品使用要求,外接10 kW的散热器.分动器结构简图如图2所示,在车内卧式安装见图3,主要参数见表1.

图1 某型8×8传动框图

图2 分动器结构简图

图3 分动器卧式安装图

表1 分动器主要参数表

2 分动器热平衡问题及原因分析

试验考核中,在约30℃的环境条件下,样车以50 km/h平均速度 (该车最大车速为100 km/h)行驶约1 h后,分动器内机油温度达到了120~125℃,且散热系统尚未达到热平衡.该轮式车设计要求在环境温度为55℃时,车辆能够正常行驶,机油散热系统在机油正常使用温度下达到热平衡状态.

2.1 分动器过热问题的失效树(FTA)分析

分动器配有润滑泵.从润滑泵泵出的油量进入10 kW散热器进行换热,换热冷却后的机油回到分动器内.根据分动器润滑和散热系统结构,从3个方面进行分析和试验验证 (见图4).

图4 过热问题失效树分析

2.2 分动器散热量校核计算[1-4]

根据文献[1]~文献[4]中对分动器和变速箱的散热校核计算的公式对该分动器的散热量进行校核.

分动器散热计算的工况,设定在发动机连续工作状况下进行.

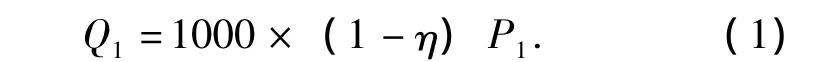

1)功率传递效率产生的散热量Q1.

式中:P1为输入轴的传动功率,取240 kW;η为传动效率,η=η1×η2×η3,η1为1对圆柱齿轮啮合效率,η1=0.98;η2为轴承摩擦所损耗的效率,1个滚子轴承的传动效率为η2=0.98;η3为润滑油飞溅和搅动所损耗的效率,η3=1-φ3,当齿轮浸入油池中的深度不大于2倍齿高时,1个齿轮的φ3值为:

式中:v为齿轮节圆圆周线速度,m/s;b为齿轮宽度,mm;r为润滑油的运动粘度,该值为17 mm2/s;Z为主动齿轮和被动齿轮的齿轮总齿数,为50;1个齿轮的φ3=0.002.

则Q1=9.965 kW.

2)原箱体在外露状态下表面散热量Q2.

式中:K为传热系数,该壳体为铸钢件,取8.7~17.5 W/(m2·℃);在轮式车内系数可取为10W/(m2·℃);

S为箱体表面积,约为1.5 m2;T2为润滑油允许最高温度,为 120℃;T1为环境温度,为55℃;

通过计算Q2=0.975 kW.

通过理论核算分动器需要散热的热量约为9 kW.在该型轮式车辆上,分动器散热系统采用10 kW散热器是符合设计要求的.

2.3 分动器机油散热系统性能的单参数对比试验研究

在确定分动器所需散热量后,分动器的热平衡问题就转化为分动器机油散热系统性能匹配问题,其主要影响因素有:机油散热器性能、润滑机油油量、冷却管路布置、润滑油泵能力.对此逐一进行单参数对比试验研究.

2.3.1 分动器机油散热器性能测试对比

该车动力传动散热系统为整体集成式,变速器散热器和分动器散热器位置相邻,进油口和回油口的接口完全一致,分动器散热器容量为10 kW,变速器散热器容量为13 kW,变速器散热量比分动器的散热器散热容量大.为了验证该分动器的散热器散热能力,将分动器的进回油接口与变速器的进回油接口互换,分动器加油量为8 L.

散热容量提高30%,车辆以速度85 km/h的持续行驶50 min后,分动器油温升到125℃,对降低油温无明显改变,温升对比情况如图5所示.

图5 增加散热能力30%的分动器温升试验对比

2.3.2 分动器润滑机油油量与搅油损失的试验研究

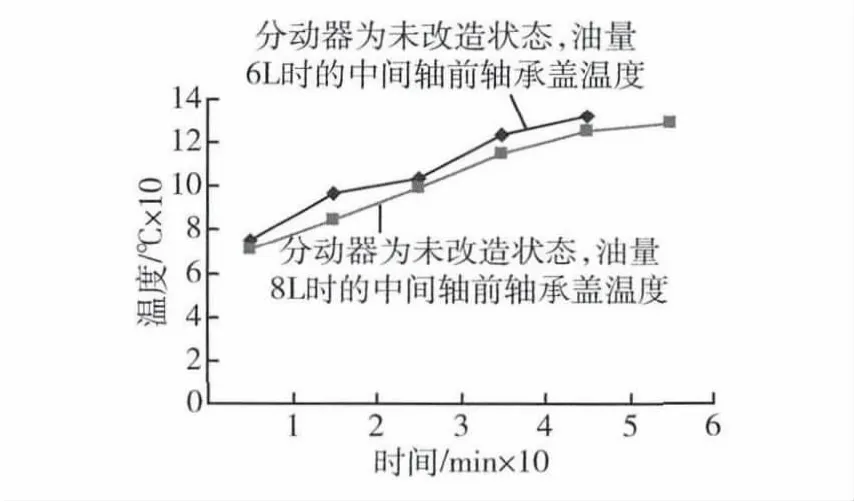

将分动器油温、油压传感器安装在进油管路上,进行不同机油量对分动器油液循环的影响试验.试验证明,在分动器原加油量6 L(分动器加油至溢油孔位置,为6 L油)的基础上增加2 L机油,对于分动器油液的冷却循环效果有改善,验证结果如图6所示.

增加油量后油压峰值显示为0.02 MPa,此时的传感器测试油温比分动器壳体油温仍然低30℃左右,表明管路内的流量仍然很小.

图6 不同加油量对分动器油温的影响

2.3.3 散热系统管路损失研究

分动器散热系统示意如图7所示.散热器进油历程主要分为2段,第1段为润滑泵从分动器壳体吸油进润滑泵,第二段管路为润滑泵出口到散热器进口.

图7 分动器散热系统结构简图

1)润滑油泵吸油管路.

分动器为卧式安装,输入、输出和中间轴上的齿轮均存在搅油损失,再加注核准的机油量,分动器润滑泵吸油口距离差速器总成端面间隙约为10~20 mm.差速器总成高速旋转时,该吸油管路吸入了高速甩油的泡沫,减少了吸油量,直接影响到冷却系统的散热能力.

在分动器底部增加挡油板结构,并进行了台架试验.试验结果表明:增加挡油板的分动器建立了润滑油压,峰值压力为0.28 MPa,低压不小于0.06 MPa,机油流量增大效果明显,一定程度上缓解了分动器油温升高的问题,如图8所示.但是,该车以60 km/h的速度行驶90 min后,油温仍有升高的趋势,没有达到热平衡状态.

2)润滑油泵流量的工况标定.

分动器润滑油泵给散热器提供的流量为10 L/min(转速为2000 r/min).该分动器的润滑泵吸油后,通过两个φ6 mm油口进行分流,一路对箱体内部齿轮和轴承进行强制润滑,一路进入散热器冷却.在台架试验中对分动器油泵出油口流量进行了测试,把润滑泵出油口连接油管(接入散热器油路)直接接入到外部试验用油箱里,管路阻力可以忽略不计,测试结果如图9所示,此时给散热器提供的流量与该分动器的设计值基本吻合,内外流量分配比例为4∶10.

图9 分动器润滑油泵进出油口流量对比

由于分动器润滑油泵的两个分流油口没有定量分流,机油便会流向阻力小的管路.在轮式车上,分动器散热器集成于冷却系统中,位于车体顶部,管路总阻力值达到0.2 MPa以上.而分动器内部润滑油路阻力小,相对于散热系统阻力可以忽略不计,这样流入散热器的机油流量不能达到台架试验出油流量,不能满足分动器散热冷却的需要.

3 解决措施

通过单参数对比试验研究证明,分动器过热,不能达到热平衡问题的主要因素为润滑泵泵入散热器机油流量不能达到设计值,不能满足分动器散热要求.为此采取以下两个改进措施,并进行试验验证.

3.1 采用齿轮外啮合泵保证机油流量

3.1.1 外啮合齿轮泵的参数匹配

在分动器油道孔径无法进行调整的前提下,分动器取力器外接一个外啮合齿轮泵用于机油冷却回路.在分动器壳体底端增加一个吸油口,通过外接油泵直接吸油,与原润滑泵吸油互不干涉.原润滑泵出油口与原内部润滑口接通,使原润滑泵所泵机油全部回到分动器内进行润滑.

经分析计算,选用排量为6.4 ml/r的外啮合齿轮泵,在1500 r/min时,流量能达到9.6 L/min,在2000 r/min时,流量达到12.8 L/min.通过台架试验测定改进后的分动器在不同转速下外接油泵的流量如图10所示.当油泵转速为2000 r/min时,油泵流量能达到12.8 L/min,满足设计要求.

图10 分动器改造后油泵流量

3.1.2 外啮合齿轮油泵的布置与控制

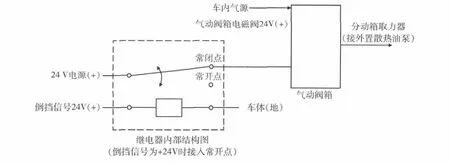

从图11中可以看出,取力器是接到分动器润滑泵后.该外接齿轮泵在倒挡行驶时,齿轮油泵可能会出现倒吸现象.为了避免外接齿轮泵(该吸油口和出油口的承压能力不一致)在倒挡行驶时出现吸空或损坏问题,需要车辆挂倒挡行驶时,联动车内气源,控制取力器脱挡,外接齿轮油泵不工作.控制电路见图12.

图11 改进后的分动器散热系统结构简图

3.2 通过隔舱化设计提高吸油效率

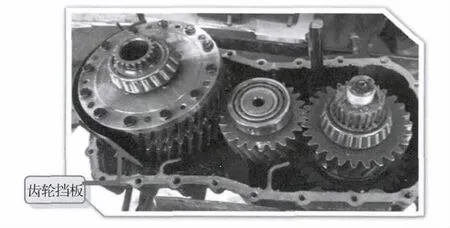

通过确认分动器内部结构,发现吸油口距离分动器中差速器总成输出齿轮距离太近,约为10~20 mm,不利于油泵吸油.为了避免在吸油口处吸到高速机油泡沫,在输出齿轮齿端甩油处增加隔舱化设计的挡油盘,如图13所示.

3.3 样车试验结果

安装改进后的分动器样车,在45℃的环境温度下,以95 km/h的速度在8×8底盘测功机上持续行驶33 min后,分动器外接油泵出口温度试验结果如图14所示.从试验结果可以看出,分动器的机油温度为80℃,达到平衡.通过测功机台架试验数据分析,该轮式车在环境温度升高10℃,分动器润滑油热平衡温度将升高10℃左右.经过对比分析,预测环境温度为55℃时,分动器机油温度在100℃内能达到平衡.能够满足55℃高热环境条件下的使用要求,分动器热平衡问题得到有效解决.

图12 取力器控制电路

图13 分动器增加齿轮挡板后实物图

图14 分动器改造后分动器油温温度

接着,样车又在环境温度处于35~40℃范围内的北京地区,进行了4 h持续行驶 (速度为80~90 km/h),分动器油温也基本保持在80℃左右.后续40000 km的行驶里程试验,分动器油温也基本保持在80℃左右.针对机油使用工况,有40℃的升温空间.

4 结论

1)应用试验和实际工况参数标校的方法,对散热器散热能力、润滑泵实际有效流量、冷却系统管路损失、分动器搅油损失等主要影响因素进行了分析与比较,结果表明分动器过热的原因是流向散热的机油流量不能满足分动器的散热要求.

2)对分动器的润滑系统从结构上进行改进,即增加了外啮合齿轮油泵和在输出齿轮齿端处增加挡油盘.改进后的分动器经测功机试验和40000 km的行驶试验,结果表明分动器的机油温度由125℃降低到了约80℃,在45℃环境条件下达到了平衡,并判断在55℃环境条件下,车辆正常行驶,分动器机油温度在100℃内达到热平衡.

[1]江 河.SPZ-200型配整形车分动器散热能力校核计算 [J].机车车辆工艺,2003,(8):31-32.

[2]杨世铭,陶文铨.传热学 [M].北京.高等教育出版社,2000.

[3]金姣姣.车辆分动器性能及其检测系统研究 [D].浙江大学,2008.

[4]李冬梅,王开宝,秦四成,等.ZL80型轮式装载机变速器产热特性分析 [J].工程机械,2009,40(9):25-28.