一种双锂电池组供电的混合动力汽车电池组设计

2015-12-02方莹陈军峰吴智正

方莹+++陈军峰++吴智正

摘 要: 这里提出一种适用于混合动力汽车的双锂电池组供电方法。该混合动力汽车电池组由两个锂电池组组成,交替供电和充电。大量锂电池单体的串并联会因单体之间一致性差而降低电池组寿命和可靠性。这种设计不仅可以消除电池并联中因一致性差引起的不均衡电流,还能进一步提高电池组的可靠性。

关键词: 混合动力汽车; 锂电池组; 双电池组供电; 优化成组

中图分类号: TN958?34; TM912.8 文献标识码: A 文章编号: 1004?373X(2015)22?0155?03

0 引 言

电动汽车对环境友好,能量利用率高,在如今环境污染严重、石油资源有限的情况下,成为未来汽车产业的发展趋势[1]。世界各主要国家,包括美国、日本、德国、法国等,都投入了很大的力量进行电动汽车研发。混合动力汽车是在传统驱动系统的基础上引进了电力驱动系统,与纯电动汽车相比,它有较长的行驶里程;与传统的内燃机汽车相比,它改善了燃油的经济性[2]。

目前,混合动力汽车已经全面进入产业化阶段,许多大公司推出了多款混合动力量产车型,其中丰田第三代Prius,节油效果可以达到50%以上,百公里油耗下降到4.7升。截至2014年9月底,混合动力车的全球累计销量已经突破700万辆,达到705万辆[3]。

然而,电池技术一直是电动汽车发展的瓶颈。在现有电池技术下,锂电池较铅酸电池、镍氢电池等而言具有能量密度高、工作电压高、无记忆效应、循环寿命长、无污染、质量轻、自放电小等优点,成为动力电池的研究重点。但是,电动汽车的电压要求在100 V以上,需要数十个电池单体串联,并且为满足汽车续航所需电池容量,需要在串联基础上并联进行扩容。由于电池的生产工艺限制,锂电池单体之间存在容量、电压、内阻等的不一致,即使在同一批电池中也存在差异,并且随着使用时间和循环次数的增加,电池容量衰退和老化过程的不同还会加剧电池的不一致性。电池单体间的不一致性,会导致电池组整体性能下降,缩减电池组寿命。

串联电池组性能取决于电池组性能最差的那个电池单体,并且在充放电过程中,由于电池单体间的容量不一致可能造成个别单体电池的过充或过放。

在并联电池组中,电池单体不一致性会出现电流不均衡,并联支路电流同时受到本条支路参数和其他支路参数影响[4]。

由此可见,电池组的串并联方式,不仅影响宏观上的电量和电压,在微观上也会影响单体的寿命。通过研究合理的锂电池成组方式,辅以具有均衡模块的电池管理系统(Battery Management System,BMS),可以有效提高电动汽车电池组寿命,优化电池性能。

1 传统电池组成组方式

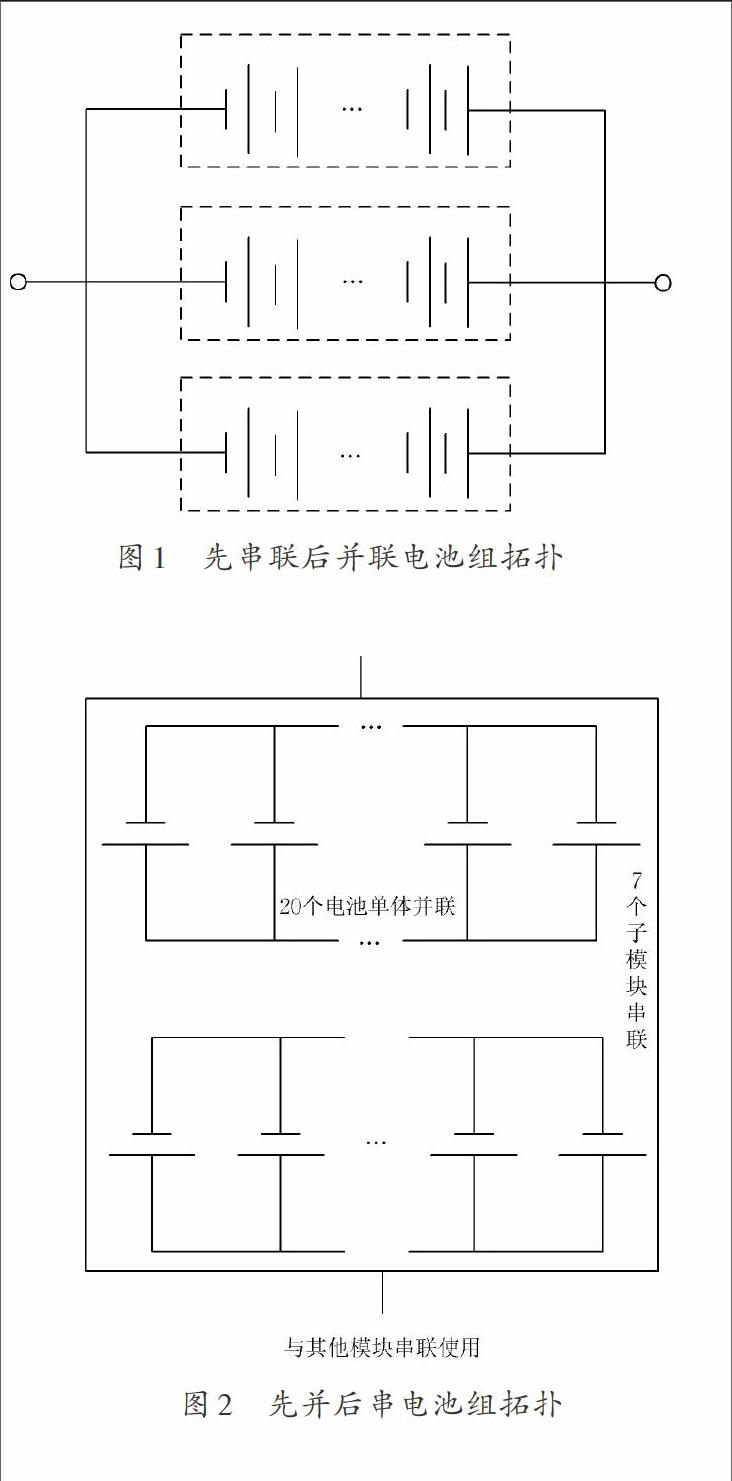

1.1 先串联后并联成组方式

电动汽车用动力电池组要求提供高电压,这就意味着需要大量电池单体串联,如三菱汽车“i?MiEV”的电池组由88个电池单元串联配置。传统大型动力电池组成组方式是先串联几十或上百个单体成为一个模块以达到预期电压要求,然后并联3~4个模块,达到电池组的容量要求,其连接方式如图1所示。

这种电池组成组方式容易实现,方便管理,但存在可靠性不高的缺点,容易发生危险。一旦某节单体电池出现故障,整个电池组性能会急剧下降变得不可使用,如果汽车在行驶过程中遇到此情况而未经恰当处理,很可能会出现爆炸等安全事故。

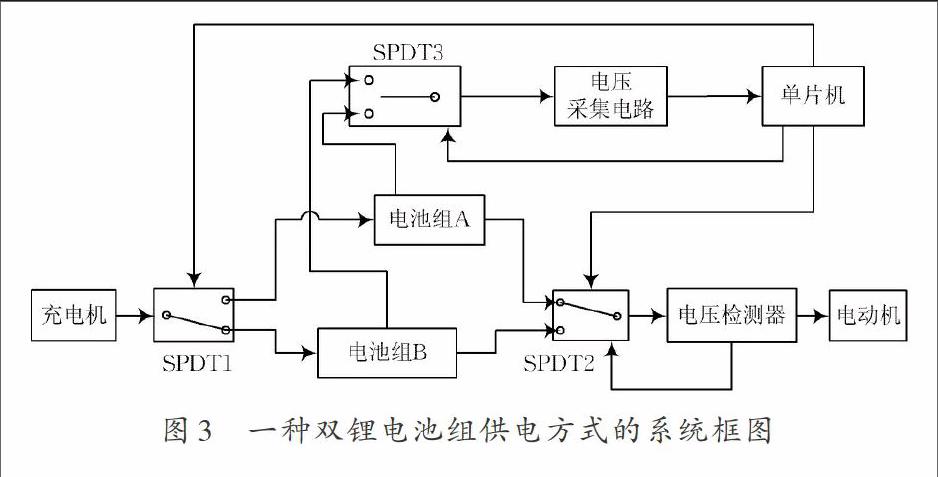

1.2 先并联后串联成组方式

先并联后串联成组方式如图2所示。

这种成组方式可靠性大大提高,因而有比较多的应用,比如北京奥运会纯电动大巴采用104个模块串联,每个模块由4个单体电池并联的成组方式;松下公司2009年的“CEATEC JAPAN”上公开的电池模块串联配置了7个由20个电池单元并联而成的子模块[5];在Tesla Roadster的电池组中每69节并联为1组(brick),再将9组串联为1层(sheet),最后串联堆叠11层构成[6]。

该成组方式可以在单体电池故障的情况下继续行驶,但一旦出现故障对剩余电池的性能有较大影响,需要及时维修和更换。但现有电池组一般固化为车身一部分,与车体无法分离,难以拆卸。

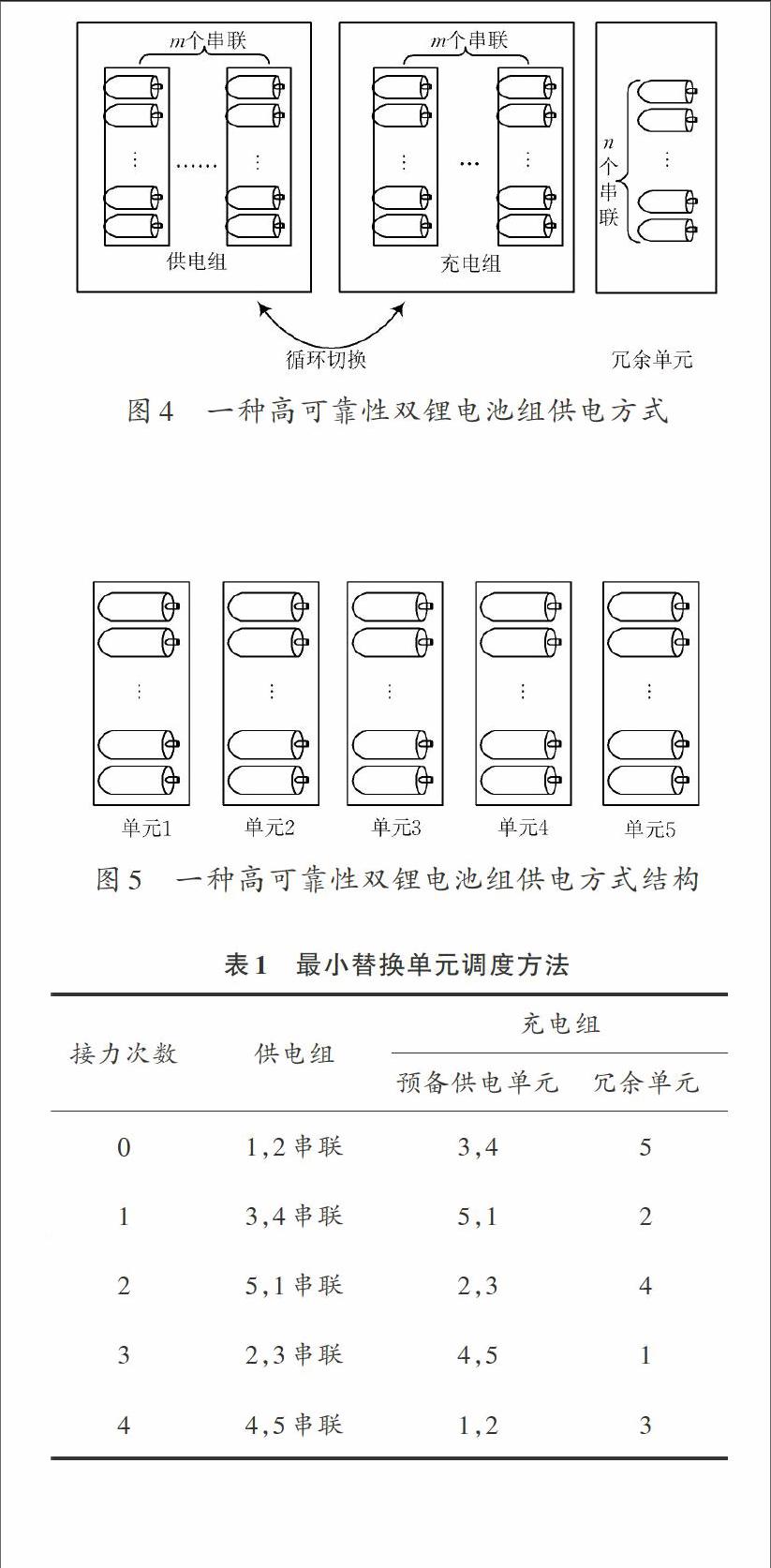

2 一种双锂电池组供电方式

2.1 双锂电池组工作原理

提出一种双锂电池组供电方式,结构如图3所示。电池组分A,B两组,根据混合动力汽车对电压的需求,将一定的电池单体串联后封装成电池组A和B。电池组通过单刀双掷开关SPDT2、电压检测器与电动机相连。供电时,单片机控制SPDT2与电池组A连通,则A组供电,B组挂起。同时,电压检测器将输入电压U与最低参考电压U0相比:若高于U0,则输出电压等于输入电压;若低于U0,则反馈信号触发SPDT2切换到电池组B,此时B组供电,A组挂起,并依此方式循环自动切换供电电池组[7]。单片机通过控制单刀双掷开关SPDT1使充电机对非供电电池组进行充电,只有当两个电池组都低于U0时,充电机才对供电电池组进行充电。单片机控制SPDT3分时采集电池组A,B的电压,检测电池状态。

这种设计舍弃并联扩容的方式,采用双锂电池组供电方式达到预计电池组容量。不仅可以减少因为不一致性产生的不平衡电流,而且串联方式更方便电池管理。更重要的是,由于混合动力汽车的特殊性,在行驶过程中可以给电池组充电,使得双锂电池组同时充电和放电的设计可以进一步节省燃油,提高能量利用率。

2.2 一种高可靠性的双锂电池组供电方式

在前文提出的双锂电池组供电的基础上,提出了一种改进方法,通过增加部分冗余电池来提高电池组的可靠性。如图4所示,与前文不同的是,该设计中电池组A,B内部不再是单纯的串联,而是首先以n个电池单体串联且封装成最小替换单元,再将m个最小替换单元串联成电池组,满足混合动力汽车的电压需求,同时冗余1个最小替换单元。在突发故障后可替换故障单元继续工作,并且维修时只需将故障单元卸下替换即可。

根据一定的算法在每一次供电、充电切换时,从2m+1个最小替换单元中选出m个串联成电池组A(供电组);再选出m个串联成电池组B(充电组),进行一次供电、充电,并保证所有电池单体使用频次相同,冗余的最小替换单元内的电池也参与供电,降低因老化程度不同而导致的不一致性加剧。

下面通过例子进行具体说明。设定电池组供电电压为355 V左右,电池单体电压3.7 V,单体个数在200个以上,电池组结构如图5所示。以48个电池单体串联组成一个最小替换单元,2个最小替换单元串联成一个电池组,供电电压为355.2 V。同时冗余1个最小替换单元,即共有5个最小替换单元,240个电池单体。

将最小替换单元编成1~5号,正常供电时,按照表1调度使用。不难发现,4次切换后所有电池单体的使用频次已经相同。

表1 最小替换单元调度方法

当出现故障单体时,立即切换两组电池组状态,并且屏蔽故障单体所在的最小替换单元,用剩余4个单元继续供电。虽然电池组总体容量下降,但不影响汽车正常行驶,也不损害剩余电池性能,这点优于先并联后串联成组方式的电池组,使得电池组寿命及可靠性大大提高。此外,通过合理管理,可以进一步提高电池组的可靠性。首先,在供电电压相同的情况下,根据电池组内最小替换单元数不同,可分为以下工作模式,其中模式1上文已具体说明,其他模式以此类推,如表2所示。

若进一步提高可靠性,可通过模式转换的方式排除故障。比如,在模式1的情况下,出现了故障单元,可立即重新编组,转换为模式2。由于模式2比模式1少了16个电池单体,可通过检测将故障范围缩小到16个单体之内,将这16个单体屏蔽,剩余224个单体以模式2继续工作。

此时仍可提供有冗余的可靠供电。理论上来说,模式1具有5重可靠性保障,也就是可以逐次从模式1转换到模式5,再加上最后模式5的冗余保障。但出于电路复杂情况的考虑,不可能实现这么多模式的转换。但如果只实现一次模式转换,则只需在特定的电池单体节点处设置特殊开关,在必要情况下进行模式转换。该方法可保证在电池出现故障后短期内不进行电池维护。

3 结 语

本文介绍了传统电动汽车动力电池组的成组方式,发现先串联后并联的成组方式可靠性不高,先并联后串联的成组方式虽可保证汽车运行,但存在不一致性加剧的情况。提出一种双锂电池组供电方式,用双锂电池组供电替代并联,提高一致性,利用混合动力汽车在行驶中可充电的特性,进一步提高能量利用率。此外,提出一种高可靠性的双锂电池组供电方式,通过设置冗余的最小替换单元提高电池组可靠性以及可维护性。下一步将探讨电池组内部及最小替换单元内的均衡管理问题,从而进一步改善电池组的一致性。

参考文献

[1] 陈清泉,孙立清.电动汽车的现状和发展趋势[J].科技导报,2005,23(4):24?28.

[2] 陈清泉.可持续道路交通的挑战:电动汽车、混合动力汽车和燃料电池汽车的技术路线和产业化路线[J].机械制造与自动化,2009,38(2):1?4.

[3] 佚名.丰田公布近17年数据,混合动力车型全球累计销量达705万辆[EB/OL]. [2015?1?19].http://www.d1ev.com/34909.html.

[4] 姜君.锂离子电池串并联成组优化研究[D].北京:北京交通大学,2013.

[5] 贾旭平.松下4 A·h 18650型锂离子电池[J].电源技术,2010,34(9):865?867.

[6] Tesla公司.电动汽车电池组防护结构:美国,US 8286743 [P].2012?10?16.

[7] 邱细亚,王仁波,满在刚,等.基于MSP430F168的双电池供电设计[J].电子元器件应用,2011,13(8):24?27.