滚边机器人的实际应用

2015-12-02湖北汽车工业学院十堰442002陈君宝

■湖北汽车工业学院(十堰 442002)陈君宝

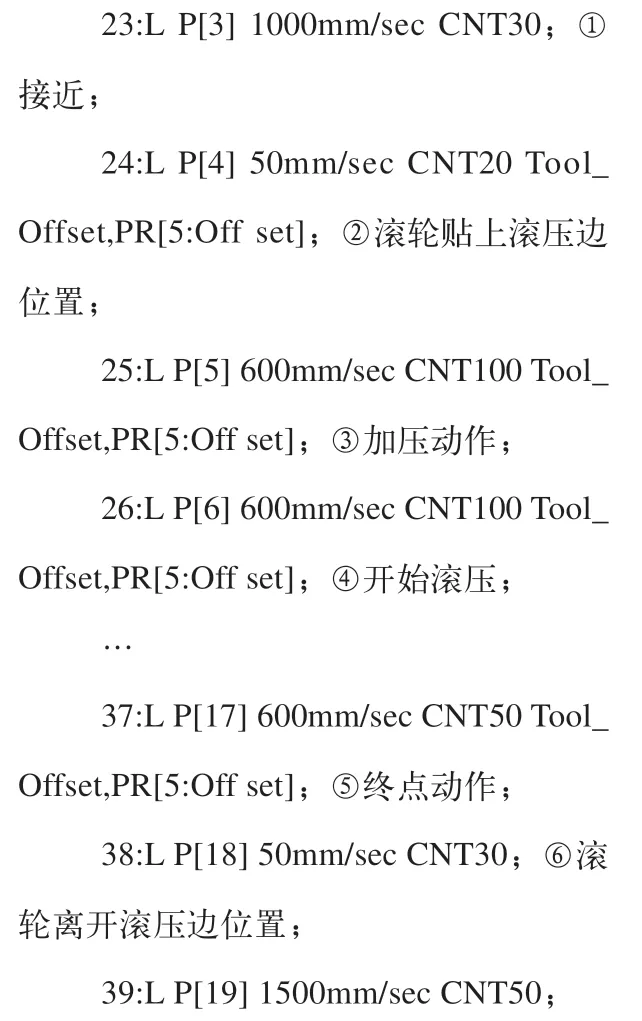

机器人滚边压合技术,已经被应用于轿车白车身关键部件的包边制造中,主要部件有顶盖天窗、发动机罩盖、行李厢盖、车门、翼子板和轮罩。虽然现在滚边工艺比较成熟,但是滚边机器人的应用仍是比较复杂的,滚边机器人的程序一般由计算机仿真软件生成,即OLP程序,最后现场进行精确的示教调整,一般两台机器人同时进行滚压作业(见图1)。

图1 机器人滚边作业

针对不同车型、不同车身部位,只需变更滚边机器人的程序即可加工,所以柔性化程序比较高,根据不同产品确定1个主程序,每种车型一般只有1个主程序,并可调用子程序,如PNS0031。根据不同节拍、不同的安装模具等,确认不同的子程序,子程序的命名需能描述出加工的车型、加工车的部位及进行什么操作,名称要让使用人员看到后能够明白其中的意思。图2所示为程序浏览界面。图1、图2只是举例企业机器人滚边的一种形式,针对机器人布局及程序命名,各企业有不同的标准。

图2 滚边机器人的程序界面

为方便不同人员的理解,机器人示教程序的命名规则为“车部位_左右_功能_车型_夹具.TP”,举例如下:

FR_L_F_42L_A.TP(前门_左_精滚_42L_A夹具) ;这是汽车42L车型左前门的精滚程序,针对A夹具

FR_L_P_42L_A.TP(前门_左_预滚_42L_A夹具) ;这是汽车42L车型左前门的预滚程序,针对A夹具

1.滚压头的介绍

机器人滚边中,非常重要的部件是滚压头,每个企业设计的都不同。主要是根据产品的不同、节拍的不同以及采用机器人数量的不同而进行合理设计,图3所示为不同种类滚压头。

图3 不同种类滚压头

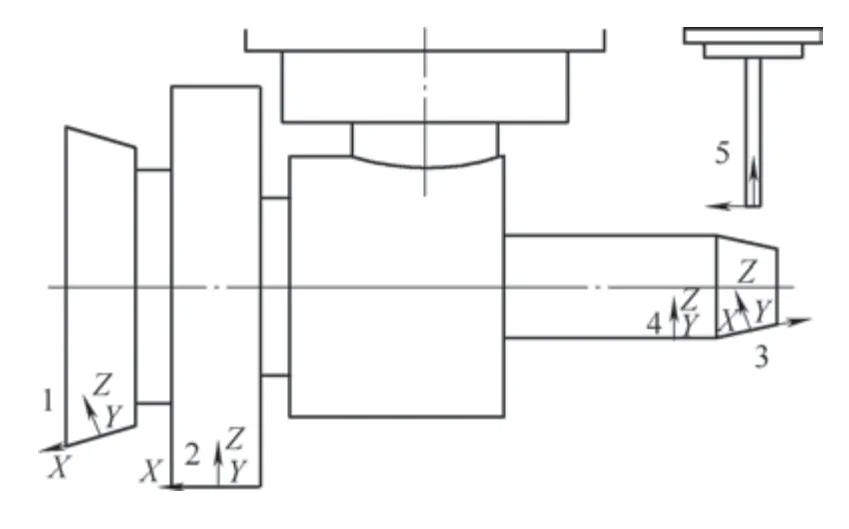

机器人控制器控制滚轮的运动轨迹和压力,滚边过程由机器人抓持滚轮架执行滚边程序,依次完成整个零件的滚边,滚轮的运动轨迹和压力控制通过机器人的编程实现,其滚边过程如图4所示,可根据需要选择2次滚边或3次滚边。

图4 滚边过程示意图

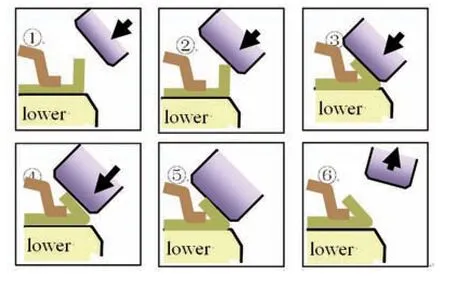

(1)滚压头坐标系的设定:应用机器人的操作者,都知道用户坐标系及工具坐标系的设定,可在现场示教时设置出来,但由于滚压头的特殊性,只能采用直接输入法输入工具坐标系的理论值。如图5所示,工具坐标系1位于终滚压头下斜面的中心上,离外边缘10mm的地方作成。工具坐标系2位于预滚压头下面的中心上,离外侧端面10mm的地方作成。工具坐标系3位于小径下锥面的中心上,离外边缘10mm的地方作成。工具坐标系4位于小径滚压头下面,离锥大端圆周线10mm的地方作成。工具坐标系5位于设定二级工具找正销的坐标。找正销是用于找正OLP程序理论位置与实际位置偏差的二级工具,也需前期指定理论坐标值,零件精度必须符合图样要求。

OLP程序到现场后通过程序变换(PROGRAM SHIFT)的操作方法,来进行理论数据与实际数据的统一。并在实际滚压时,各个坐标系的点与模具的45°倒角棱重合,精确保证理论位置与实际位置一致(见图5)。

(2)滚压头压紧力的设定:机器人滚边过程中,对滚压头施加合理压力是滚边质量的重要保证。压力大会破坏钣金件,造成零件漆边开裂缺陷,同时可能在外板面表面形成包边印;滚边压力小可能造成包边过松,滚边起皱等缺陷。现介绍压力控制由弹簧施压的控制方法。

在无件滚压、带件滚压时,通过控制程序中PR[5]的数值来控制滚压压力的大小。程序段为:

24:L P[4]50mm/sec CNT20 Tool_Offset,PR[5:Off set];

滚压头上有刻度尺,主要计量滚压头的伸缩量,同时换算成牛顿力或公斤力,各厂家有不同的标准。

滚压头3 部分的伸缩量及力的选择。①预滚压压头:1~3mm行程、0.4~0.6kN、40~60kg。②终滚压压头:5~8mm行程、1.2~2.0kN、120~195kg。③小径的滚压头:没有下压压力(工件0 touch的状态示教)。

实际加压动作点,在单步无工件状态下慢速移动滚压头,保证滚压头的中线与模具倒角的内轮廓线接触,用手盘转滚压头,用适当的力量能够旋转。

(3)预滚压及精滚压的基本动作:滚压有6个基本动作要实现,如图6所示。其控制语句及滚压参数程序如下:

示教时注意要点:①6个基本动作一个都不能少,省略的话非常可能会影响品质(如零件弯曲、板不良、外形歪斜等)。②注意速度的变化,贴上滚压位置及离开滚压边位置时速度要慢。③定位类型指令的变化,慢速时采用接近直线的运行方式,更准确的到达所需位置,实际加工时采用CNT100,运行时不减速,路径比较平滑。④直接刀具补偿指令中位置寄存器固定应用PR[5],已经标准化,尽可能不要变更。

图5 工具坐标系的设定

图6 预滚压及精滚压的基本动作

(4)滚压头和模具的位置关系及注意事项:模具除了汽车模型面外,轮廓线处有45°的倒角面,主要用于预滚压时的导向及角度控制。滚压模具表面质量、与板件的贴合度、倒角的质量等,在与滚压头的配合滚压时,都可能影响最终质量,所以滚压模具的质量一定重点检验。

普通预滚压时注意事项:①滚压头和内板件没有干涉。②折弯的外板件的外边缘没有超出滚压头的端面。③折弯后板件角度成45°±5°。④工件弯曲的时候,模具上曲面和滚压头没有干涉。⑤滚压头的侧面相对于模具的45°倒角来说是平行的。⑥滚压头的中心(即工具坐标系位置)与模具45°倒角的内棱线重合。⑦模具和滚压头的交面是直的。⑧预滚时压头下压的初始量:铁质模具为2mm下压量,树脂模具为3mm下压量。

水滴状滚压边时的二次预滚压注意事项:①在前面罩的一侧一般是水滴状的滚压边,先进行普通预滚压,然后进行二次预滚压。②二次预滚压时滚压头的角度相对于45°倒角边成+3°~+5°。③二次预滚压时滚压头与模具之间有固定的间隙,下压量为-4mm,如图7所示。

普通终滚压注意事项:①滚压头和内板件没有干涉。②折弯的外板件的外边缘没有超出滚压头的端面。③工件终弯曲的时候,模具上曲面和滚压头是贴合的。④滚压头的中心(即工具坐标系位置)与模具45°倒角的内棱线重合,如果是台阶式的滚压头,需注意压头的上、下端面超出折弯的板件。⑤终滚时压头下压的量:铁质模具为5mm下压量,树脂模具为6mm下压量。

水滴状滚压边时的终滚压注意事项:①滚压头和内板件没有干涉。②折弯的外板件的外边缘没有超出滚压头的端面。③在工件弯曲的时间,零件和滚压头之间的间隙是固定的。④工件终弯曲的时候,模具上曲面和滚压头是贴合的,不是弯曲的。⑤有台阶的滚轮中心在模具的上端面附近。⑥终滚时压头下压的量:铁质模具为5mm下压量,树脂模具为6mm下压量。

滚压头工具的倾斜角度如图8所示,左侧在30°以内,右侧在30°以外。倾斜超过30°时会出现一些问题。

2.机器人的动作轨迹

滚压程序的动作类型基本为直线动作,相邻两点之间有一定的距离,划分这个距离可按如下标准:

示教两点之间模具外轮廓为直线,模具曲面平缓,间距可为200~400mm。

示教两点之间模具外轮廓为圆弧,模具曲面平缓,间距如下:①半径为1000~2000mm,间距为30~50mm。②半径为100~1000mm,间距为20~30mm。③半径小于100mm、间距为5~20mm。

示教两点之间模具曲面波动大,间距如下:①半径为100~1000mm,间距为20~30mm。②半径小于100mm,间距为5~20mm。

理论上这些距离是在OLP程序中划分好,但现场程序示教时需注意这些值,单步运动时注意一下运行的距离,根据情况自己可以增加一些点。

3.机器人速度及轨迹的平滑过渡

(1)示教两点之间模具外轮廓为直线,模具曲面平缓,速度为200~600mm/s。

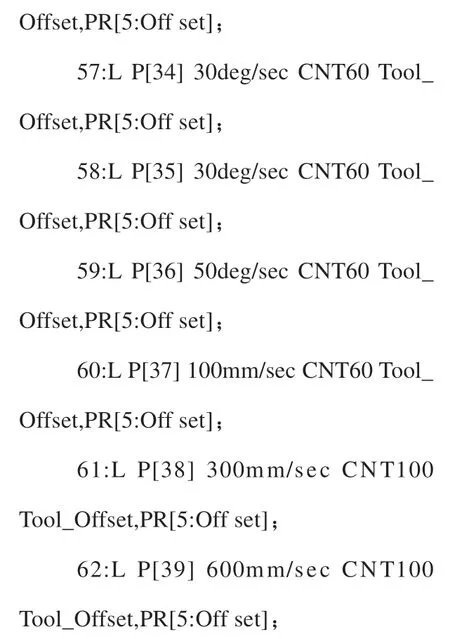

(2)示教两点之间模具外轮廓为圆弧,模具曲面平缓,连续的速度变化为:600mm/s→300mm/s→100mm/s→300mm/s→600mm/s;具体程序如下:

图7 水滴状滚压边时注意事项

图8 滚压头工具的倾斜角度

从以上程序可以看出,根据被滚边表面的情况不同,滚压速度是变化的,特别是在圆弧曲率变化比较大的情况下,移动方法为在滚轮附近旋转移动的情况,单位为30°/s。

4.结语

机器人滚边的基本动作与理论位置的修正,不要只凭眼睛去进行理论位置修正,这样易出现板件曲折和压紧量太少的情况,而是需用手去感觉,因为OLP程序中的数值是按3D数据作成,角度、下压力、位置都与实际情况有出入。调整机器人滚边动作时,在前期不需工件,直接示教滚轮在模具上的位置,这时注意示教动作顺序与速度,不要撞伤模具(滚轮比模具硬)。通过系列工作,才能保证机器人滚边动作正确,才能高效地保证产品质量。

[1]龚彪.浅谈机器人滚边在汽车行业中的实际运用[J].大众科技,2012(6):128-137.

[2]徐佳麾.机器人滚边技术的研究与应用[J].汽车实用技术,2012(9):34-37.

[3]谢栩聪.机器人滚边技术在车身制造中的应用[J].新技术探讨,2012(5):27-29.

[4]胡智勇.机器人滚边工艺优化[J].金属加工(冷加工),2012(15):72-73.