两种交流牵引电机焊接机座冲片叠压静强度有限元分析

2015-12-02中车株洲电机有限公司湖南412001肖连新

■中车株洲电机有限公司(湖南 412001)肖连新

■成都中车电机有限公司(四川 610051)吕 政 高云霞 赵琬倩

全叠片电机具有体积小、质量轻、结构简单和维护方便等特点。采用无机壳全焊接复合结构,不仅减轻了整个电机的质量,而且很好地改善了定子的散热条件和磁路的均匀性,增强电机使用的可靠性,避免电机磁路的局部饱和。

1.A型牵引电机定子制造中存在的问题

本文所述定子铁心由国内某电机生产商制造生产,所采用的材料和设备如表1所示。

定子铁心主要生产工艺流程:定子铁心的压装→打底焊(一次焊)→脱模→二次焊接→打磨焊缝后探伤→去氢处理280℃,保温8h→表面喷丸处理;压装工艺流程:机座清洗(去油污和毛刺)→上压圈、定位槽杆→放定子端板和固定块→上压圈、平铁心上紧螺栓→(850±50)kN模压→紧固定位板吊铁心送检。叠片方式以冲片内圆为基准,采用内圆定位筒加六根槽样棒定位的方式进行冲片叠压,叠压系数为0.97,叠装压力为(850±50)kN。

按定子铁心主要生产工艺流程,在进行两道焊接后拆除紧固螺栓检查时无一例外的是:定子铁心两端第一片槽口冲片出现了不同程度的凸片问题,如图1所示。

表1 定子生产所用材料和设备名称

电机运行时,由于槽口部分所受电场最强,一旦出现凸片现象,定子线圈的绝缘层将会有破损的风险,从而导致电机失效。本文对表2所述的三种模型进行了ANSYS分析,着重分析了端板处和第一片冲片的应力应变情况,为后续的工艺优化提供了理论基础。

图1 定子叠片第一片凸出的示意图

表2 ANSYS分析模型编号

2.ANSYS模拟分析

(1)有限元模型的建立。定子端板所用的材料为冷轧钢板ST12,密度为7800kg/m3,弹性模量为210GPa,泊松比0.3;冲片采用硅钢片,密度为7650 kg/m3,弹性模量为200GPa,泊松比为0.27。为了优化分析步骤,在不影响分析结果的情况下,对上述压装模型做了相应的简化:①机座删除了所有螺栓孔特征,但保留了冲片通风孔。②删去四片筋板和个别重量所占比重小且为非对称的小部件。③不关心部分倒角、槽削等特征。④为了节约计算时间,冲片只保留了前后两段各3片(共计6片),只创建1/4模型,并删去了部分与本文无关的非对称结构。其简化后的模型如图2所示。

从图2两定子结构示意图可以清楚的看出,定子机座压圈的结构存在很大的差异。图2a中,压圈呈“L”形,图2b中呈平行四边形。两种结构的差异引起模压装配过程中整体结构的受力分布情况差别明显。为了进一步分析研究两种电机结构在定子叠压过程中的受力,本文对A型、B型两种结构的三种结构设计的电机进行ANSYS分析。

图2 电机简化后定子组装几何模型

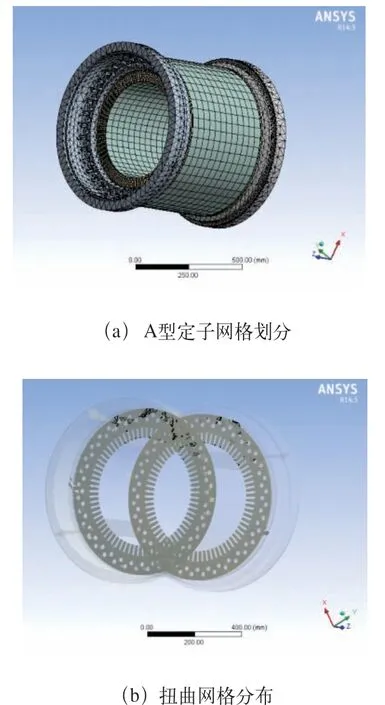

(2)网络模型和边界约束条件的建立。A型电机定子有限元模型中单元总数:41638,节点总数:346271,机座的全局网格尺寸为30mm,局部网格尺寸为20mm。整体网格采用六面体的方式划分,整体网格划分效果如图3所示。

图3 A型定子网格划分和扭曲网格分布

由图3可以看出,质量较差的网格主要分布在端板处,占总体网格的2.4%,如表3所示。

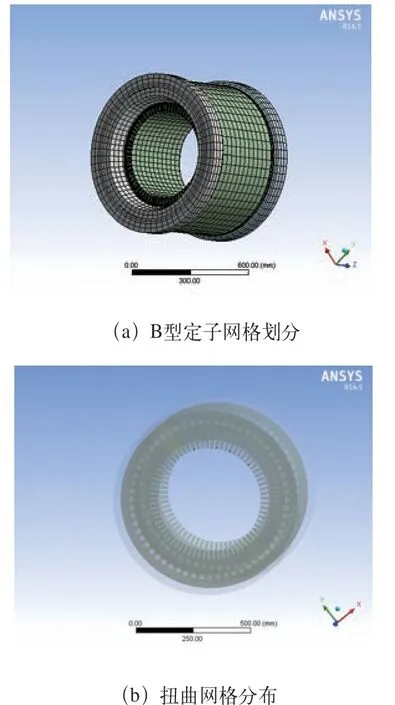

B型电机定子有限元模型中单元总数:13021,节点总数:105130,机座的全局网格尺寸为30mm,局部网格尺寸为20mm。整体网格采用六面体的方式划分,整体网格划分效果如图4所示。

表3 网格单元数

由图4可以看出,质量较差的网格也主要分布在端板处,占总体网格的3.8%,如表4所示。

图4 B型定子网格划分和扭曲网格分布

表4 网格单元数

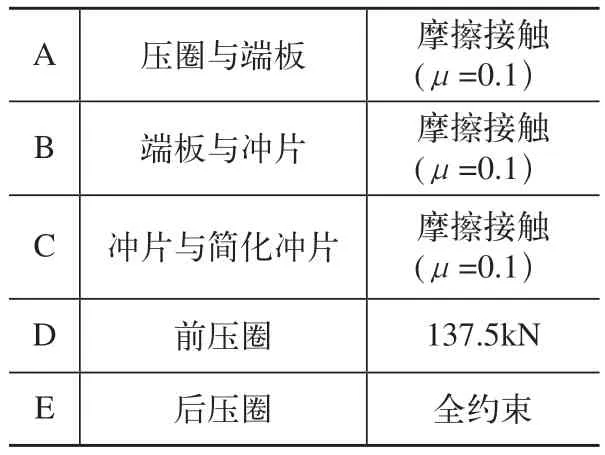

(3)边界条件。根据冲片叠压的工装结构特点,选取后压圈的支座底部为全约束,使其定子组装固定,定子前压圈承受137.5kN冲压力的作用。接触算法采用罚函数法,计算公式为

式中,KN表示法向接触刚度;Χ表示穿透深度。

额外接触力λ采用扩展拉格朗日法,计算公式为

相关数据如表5所示,整体加载效果如图5所示。

表5 机座加载、受力边界条件

图5 定子边界条件

3.有限元计算结果

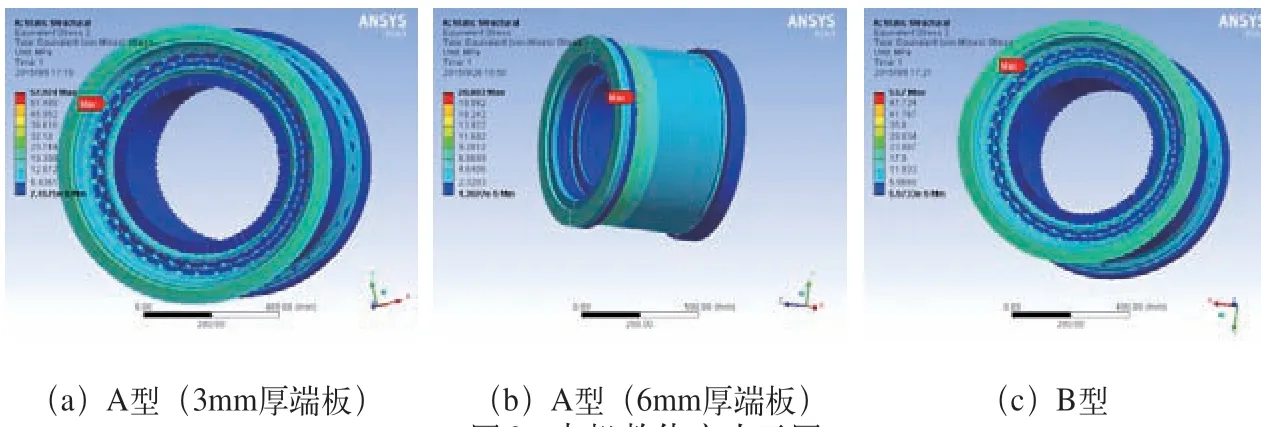

应用ANSYS软件分析了A型两种(端板厚度3mm和6mm)和B型电机整个压装工艺受力情况,如图6所示。

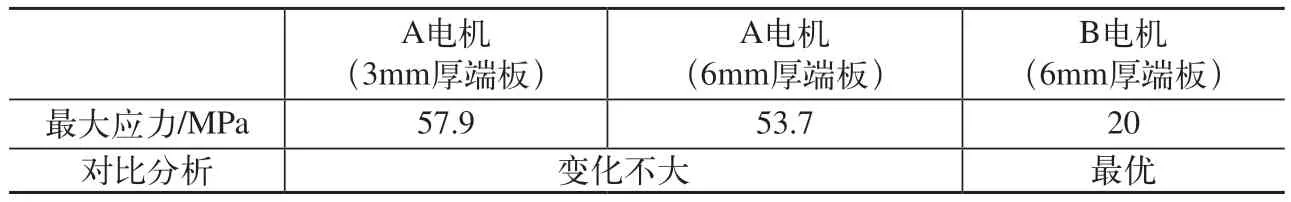

结果可以看出,A型电机最大应力如图6a、图6b所示,应力最大值位于前压圈通风孔处,最大应力为57.9MPa,满足强度要求。B型电机整体应力云图如图6c所示,应力最大值位于压圈与端板交接处,最大应力为20MPa。三种工况整体模型最大应力对比分析如表6所示。对比三种设计结构的两种型号电机ANSYS应力分析,可知B型电机最大应力是A型电机值的一半,设计结构最优。对于A型电机,6mm端板结构最大应力值略小于3mm端板结构,端板厚度增加,刚度增加,减小了通风口的应力集中。

图6 电机整体应力云图

表6 三种工况整体模型最大应力对比分析

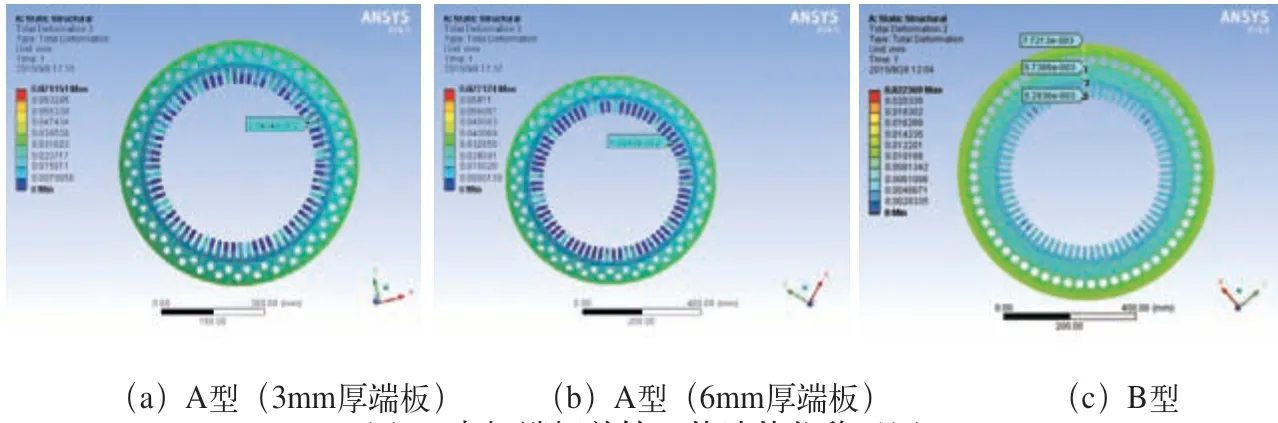

为了进一步研究端板设计对于整个焊接机座冲片的定子叠压情况,取临端板的第一片冲片进行了ANSYS位移云图分析,如图7所示。

图7 电机端板前第一片冲片位移云图

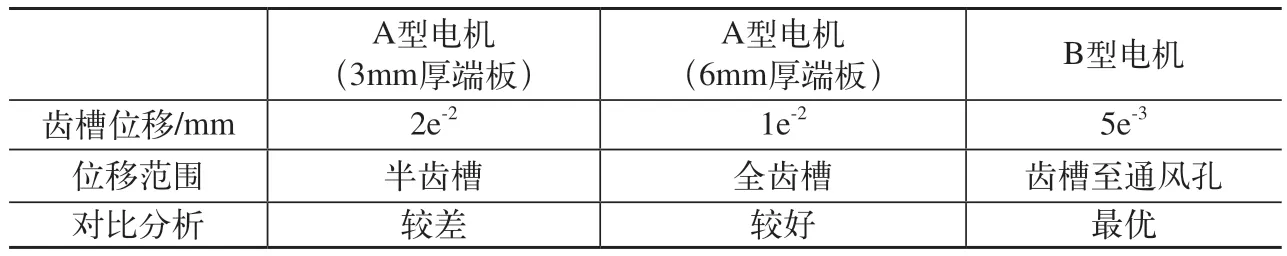

三种工况第一片冲片变形分析值如表7所示,由图7a、图7b可以看出,A型电机两种工况齿槽处位移云图发生明显变化,采用6mm厚端板的第一片冲片位移变化量是3mm端板的一半。而B型电机,冲片第一片位移比A型的两种结构小一个数量级,几乎处于稳定状态。

表7 三种工况第一片冲片变形对比分析

4.结语

通过ANSYS静强度有限元分析,可以认为B型结构电机的设计优于A型电机。B型电机的定子叠压过程中,整体受力均匀,最大应力值明显小于A型两种结构。B型电机端板处第一片冲片的位移量小于A型电机一个数量级,整体结构的稳定性最优。建议设计电机时,采用类似于B型电机的设计结构,可以有效地避免在后续叠片焊接后的应力释放造成的临端板第一片冲片的凸出现象。