交错轴产品外形加工方案

2015-12-02西安航天动力机械厂陕西710025王宏刚焦永灵

■西安航天动力机械厂(陕西 710025)王宏刚 焦永灵

1.产品介绍

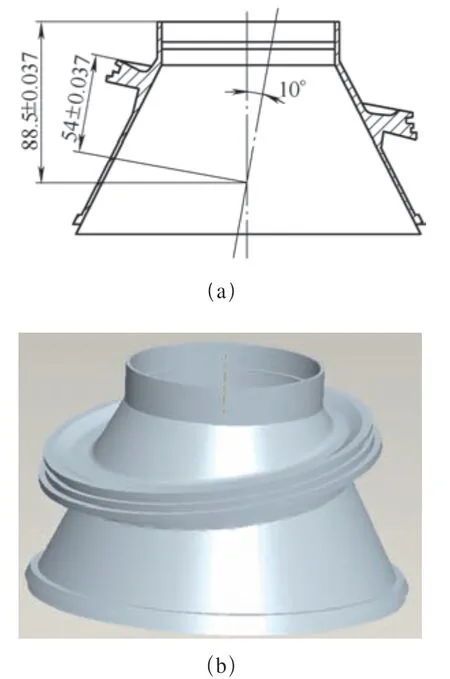

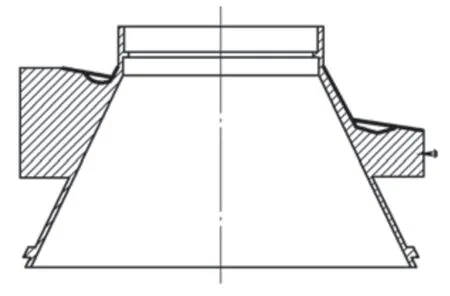

产品形状如图1所示,有两个交错的圆柱,夹角为10°,整个产品为不对称结构,有两处空间尺寸(88.5±0.037)mm和(54±0.037)mm要求严格,却无法在加工中直接测量,并且型面复杂,加工难度很大,产品质量不易保证。

图1 产品图

2.加工方案

(1)加工难点分析。此产品加工难点有两个:①外形面加工困难,由于外圆环带与锥面交错10°,导致外形面不对称,型面局部出现锐角刀具无法到达的问题。②外圆环密封槽为倾斜结构,装夹找正困难,尺寸精度和表面粗糙度要求高,加工困难。

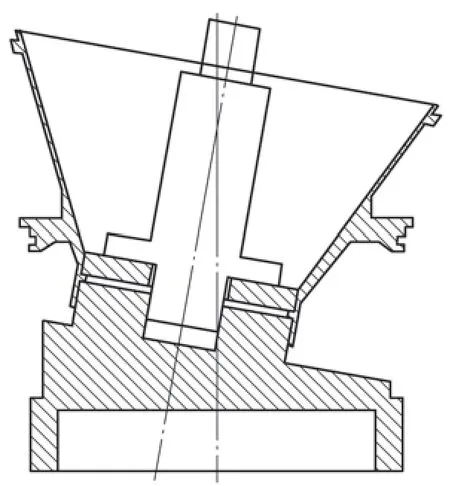

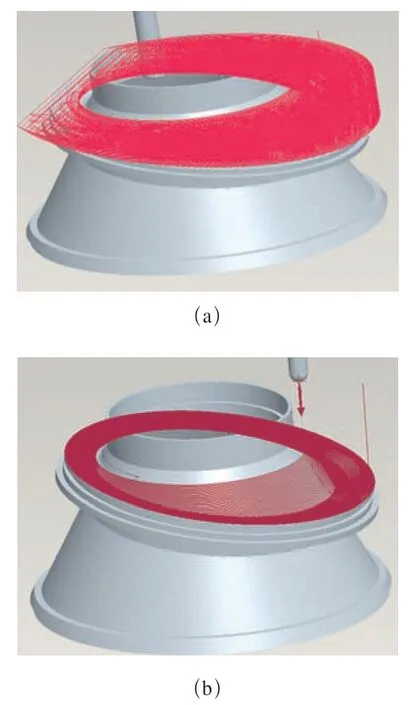

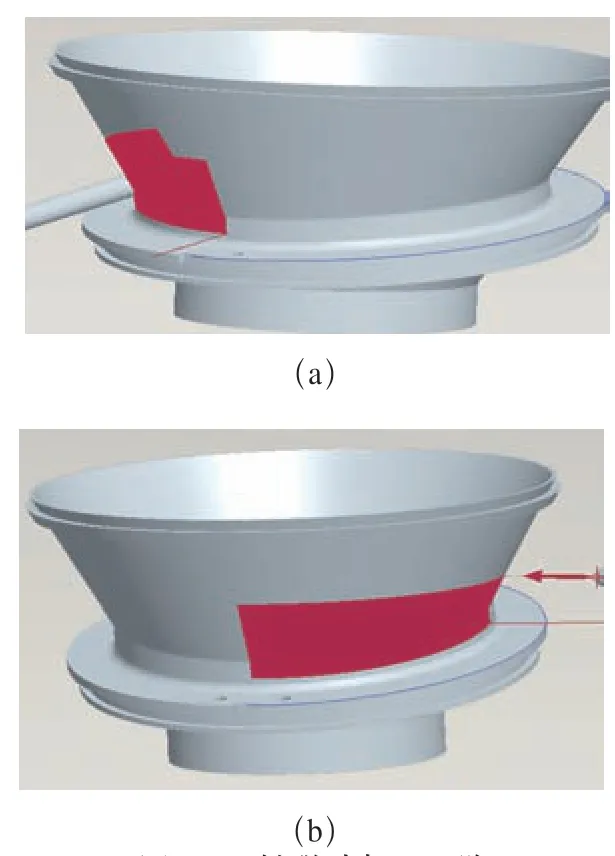

(2)解决方案。通过设计工装,将倾斜外圆环带放置水平,设计方案如图2所示。由于该产品为非对称结构,重心不在回转中心上,在高速转动时会发生摆动,为了消除摆动,设计工装时通过调整工装结构,将工装与产品组装后的重心放在回转中心上。

图2 工装设计方案

通过使用此工装,将外形面锐角部分转变成直角,可以通过四轴数控加工,外圆环带密封槽可以通过车加工,尺寸精度和表面粗糙度得到保证。

(3)工艺流程。根据以上解决方案安排加工流程。此产品是由整块棒料机加而成,为了提高加工效率、保证产品质量,工艺流程安排为:圆棒料→粗车→探伤→粗车→热处理→半精车→精车→三轴铣→四轴铣→车→四轴铣→检验。车工序将内型加工完成,外形通过三轴和四轴铣加工完成,外形密封槽由车加工完成。

3.工装加工

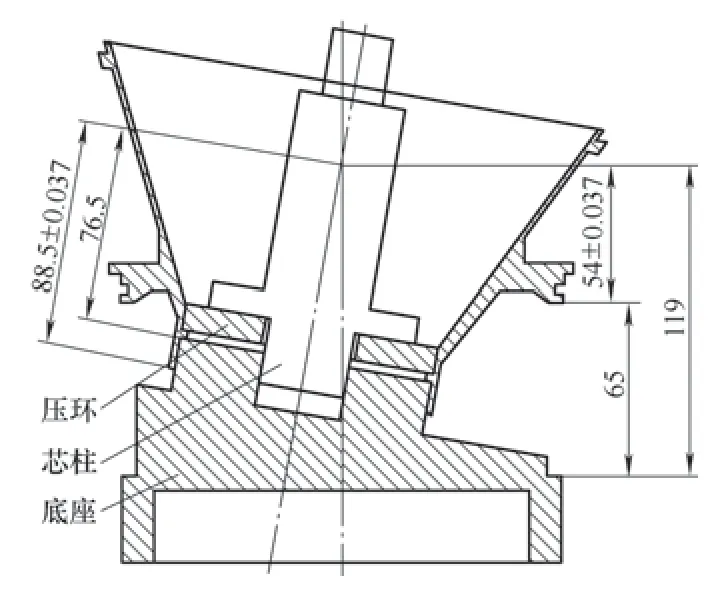

整个工装由压环、芯柱和底座组成,芯柱和底座通过螺纹联接,通过压环和底座斜面将壳体压紧。由于产品在加工中有两处空间尺寸无法直接测量,为加工质量带来很大风险,所以需要将无法测量的尺寸转换到工装上,间接测量。所以该工装不仅起到支撑加紧的作用,还起到间接测量的作用,对工装加工尺寸精度要求高。

测量转换方式如图3所示,将需要保证的尺寸(88.5±0.037)mm转换成底座斜端面距两轴线交点的距离76.5mm,将(54±0.037)mm转换成底座台阶圆柱端面距外圆环带端面的距离65mm。

图3 测量方式

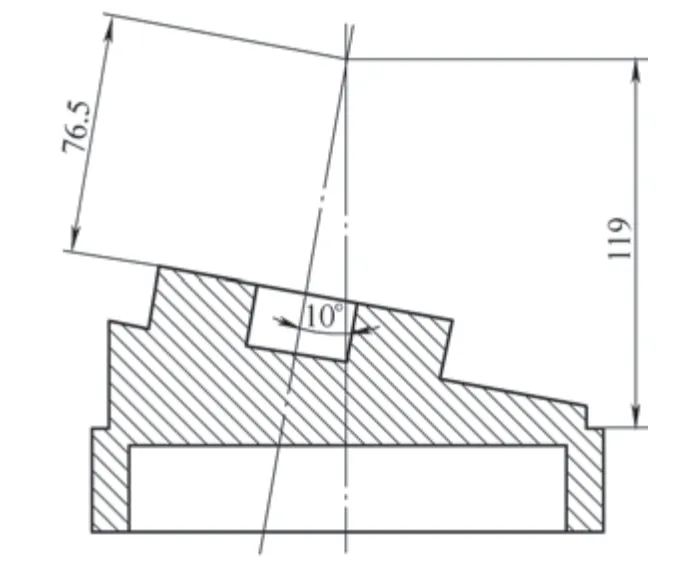

所以在加工时需要精确保证的部位为底座斜端面与台阶圆柱面相对位置尺寸。由于该尺寸也无法测量,只能通过数控加工完成,所以加工方案为车铣复合加工,这样可以通过一次装夹将台阶圆柱面和斜面加工完成。加工后的工装需要保证三处尺寸:76.5mm、119mm、10°(见图4)。

图4 工装重要尺寸

4.数控加工过程及程序优化

(1)三轴铣削加工外形。利用三轴铣削加工效率高的优势,在小巨人VTC20B上加工外形开放区域(见图5)。由于所加工区域最深52mm,刀具悬伸55mm,刀具悬伸太长容易产生颤动,为了消除颤动,同时提高加工效率,采用长短刀结合的方式,加工时采用φ12mm端铣刀粗加工、φ12R6mm球头刀清根及精加工。编程采用分层不等距铣削,随着加工深度的增加,降低每层切削深度,编程刀路如图6所示。

图5 三轴加工区域

图6 三轴编程加工路径

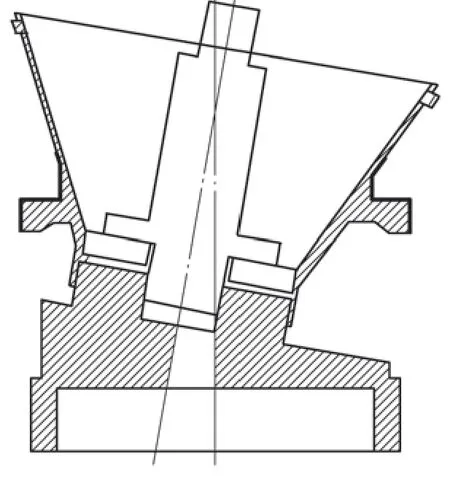

(2)四轴定向铣削加工外型面。对于外形圆环和圆柱面的加工需要使用工装四轴加工,加工区域如图7所示。为了提高加工效率,采用粗加工四轴定向加工,刀具选择φ20mm端铣刀,工作台转过一定角度后采用三轴分层加工,分三次定位加工完成,编程刀路如图8所示。

图7 四轴定向加工区域

图8 四轴定向加工刀路

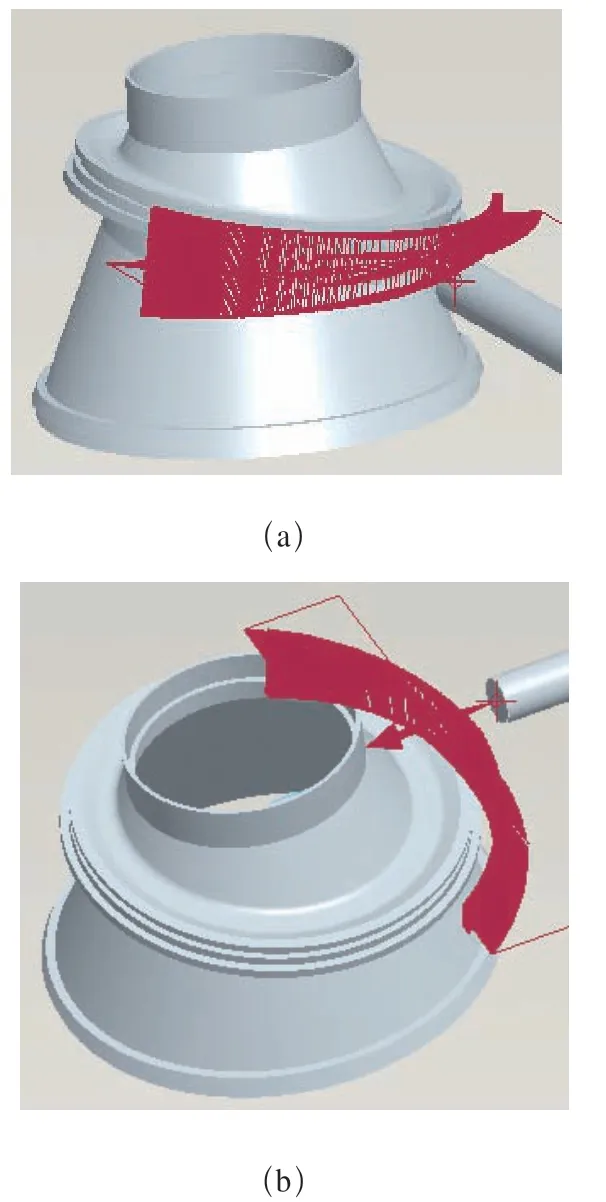

(3)四轴联动加工外形面。要保证外形面的表面粗糙度,必须采用四轴联动加工,难点在于进行四轴联动铣型面时,需要与前车工序加工型面对接。为了保证对接质量,将外形加工面分为四个区域,每个区域进行单独对刀加工,编程采用φ10R5mm球头刀,编程刀路如图9所示。加工完成后的产品如图10所示。

图9 四轴联动加工刀路

图10 加工完成后的产品

5.结语

(1)通过设计工装,解决了该产品空间尺寸无法在加工过程中测量的问题。并利用工装改变了产品的加工角度,将五轴加工转变为四轴加工,使该产品可以在四轴机床上加工,降低了对机床的要求。

(2)通过合理安排加工方案,优化数控编程方法,采用分区域编程,减少空走刀,保证了产品加工效率和加工质量。

共加工了3件该产品,实现零超差交付。通过对该产品的加工,积累了复杂结构件的加工方法和经验,为后续复杂产品的加工提供了思路。