铁路客车转向架构架加工设备选型

2015-12-02唐山轨道客车有限责任公司河北063035李秀艳王雪岭杜永强郑建科

■唐山轨道客车有限责任公司(河北 063035)李秀艳 王雪岭 杜永强 郑建科 王 伟 裴 鹏

随着轨道交通车辆的升级换代,对轨道车辆的制造技术要求也越来越高,为满足新产品发展需要,结合总体布局及总体工艺规划,对各型转向架的制造技术提出新的要求。以丰富产品结构为主线,以高速动车组、普通铁路客车、城轨车辆生产为重点,投资新建了转向架生产基地,从设备、制造工艺及操作者能力等多个环节来提高转向架生产制造能力。

构架制造技术是转向架制造技术中的关键,构架是列车承载和传力的基体,也是转向架众多部件联接的主体骨架,是一个受力复杂的结构部件,它不仅承载车体上部所有装备的重量,而且承载并传递列车运行中产生的垂向、纵向和横向三个不同方向和大小的动作用力,因此构架必须具备足够的强度和刚度。前期,公司转向架构架的加工设备只有一台20世纪90年代引进的本间龙门加工中心,设备老旧,后来又引进一台卧式镗铣加工中心,由于产品结构及工装等方面的原因,加工效率不高。随着转向架产品质量要求的提高和数量的增加,这两台设备的性能和加工能力远远不能满足目前市场的需求,尤其是不能满足城轨车和城际车转向架构架加工的要求。目前的制造技术规划方案要求是既可以加工普通铁路客车209P、200K构架,又可以加工地铁车A型地铁、B型地铁和C型地铁构架,还可以加工高速动车组时速160km/h、250 km/h、350 km/h的构架,这就要选择适合各种构架加工的设备。

1.各种转向架构架的结构分析

目前铁路客车品种很多,有普通铁路客车、城轨车及高速动车组等,其转向架构架的结构、加工部位和加工精度也有所不同,因此需要加工设备的加工范围、性能要求也不同。

附图a所示为普通客车200K转向架构架结构示意图,整个构架为全焊接结构,加工部位空间比较宽松,只有两处加工时对设备要求较严格,一是反面帽筒底面的加工,距定位座上平面的距离为475mm,这就要求加工设备主轴要伸出一定的长度,同时还要保证刚度,以免在加工过程中因主轴刚度不足引起振动,影响加工质量;二是定位座内挡的加工,内挡为大面加工,且每个构架有4处,加工量很大,需要将机床主轴伸到定位座内挡里来加工,由于定位座内挡宽为200mm,则要求主轴头厚度不大于130mm,加上面铣刀厚度不大于180mm,才能实现定位座内挡加工。

附图b所示为B型地铁转向架构架的结构示意图,B型地铁构架在城轨地铁构架中比较典型,为全焊接结构,由于构架横梁上带有电机吊座、齿轮箱吊座以及横向止挡等,造成加工部位空间相比200K转向架构架紧张,如两侧梁内侧面上深180mm孔的加工需要从内侧进刀,空间长度尺寸为约400mm,这就要求主轴直角铣头厚度和刀具长度总长小于400mm,且功率和转矩都还不能太小,才能实现加工。

附图c为CRH3A型转向架构架的结构示意图,CRH3A型转向架构架在高速动车组转向架中具有代表性。该构架为全焊接结构,其侧梁和CRH3C、CRH3G的相同,横梁和CRH3C的相近,整体结构紧凑、加工部位多、加工精度高、加工难度大。主要的加工部位有转臂定位座部分、电机吊座部分、齿轮箱吊座部分、制动缸吊座部分、帽筒、连接座、牵引拉杆座及横向止挡座。受加工空间和功率等因素的限制对设备性能要求很高,如在加工定位座时需用直角铣头,由于内侧有制动缸吊座干涉、外侧有连杆座干涉,所以选用的直角铣头外形尺寸则有一定的限制,同时功率和转矩也要满足批量生产要求。

普通客车200K、城轨车B型地铁、高速动车组CRH3A转向架构架加工示意图

2.设备选型的主要技术要求

设备选型是一项细致而复杂的技术工作,其主要工作内容包括加工对象与内容的确定、机床类型与型号的选择、机床规格参数(含精度指标)的确定、数控系统与数控功能选择、刀库容量与自动换刀装置的确定、机床附件、工具与配套设备选择和生产厂家选择。此外,还要综合考虑车间现场布局条件、公司承担能力、操作者与维修工的技术水平、机床厂售后服务、备件供应、机床能耗及环境污染等各方面情况。

目前数控加工中心的种类很多,有动梁的、定梁的、工作台移动的、龙门移动的、交换工作台的及卧式镗铣等,结合公司的产品结构、所加工产品的精度等级、设备的性价比和单位资金等方面的能力,最重要的一点是要满足上述主要加工产品的特点,通过多方面的调研和总结之后,初步锁定了进口定梁龙门加工中心。

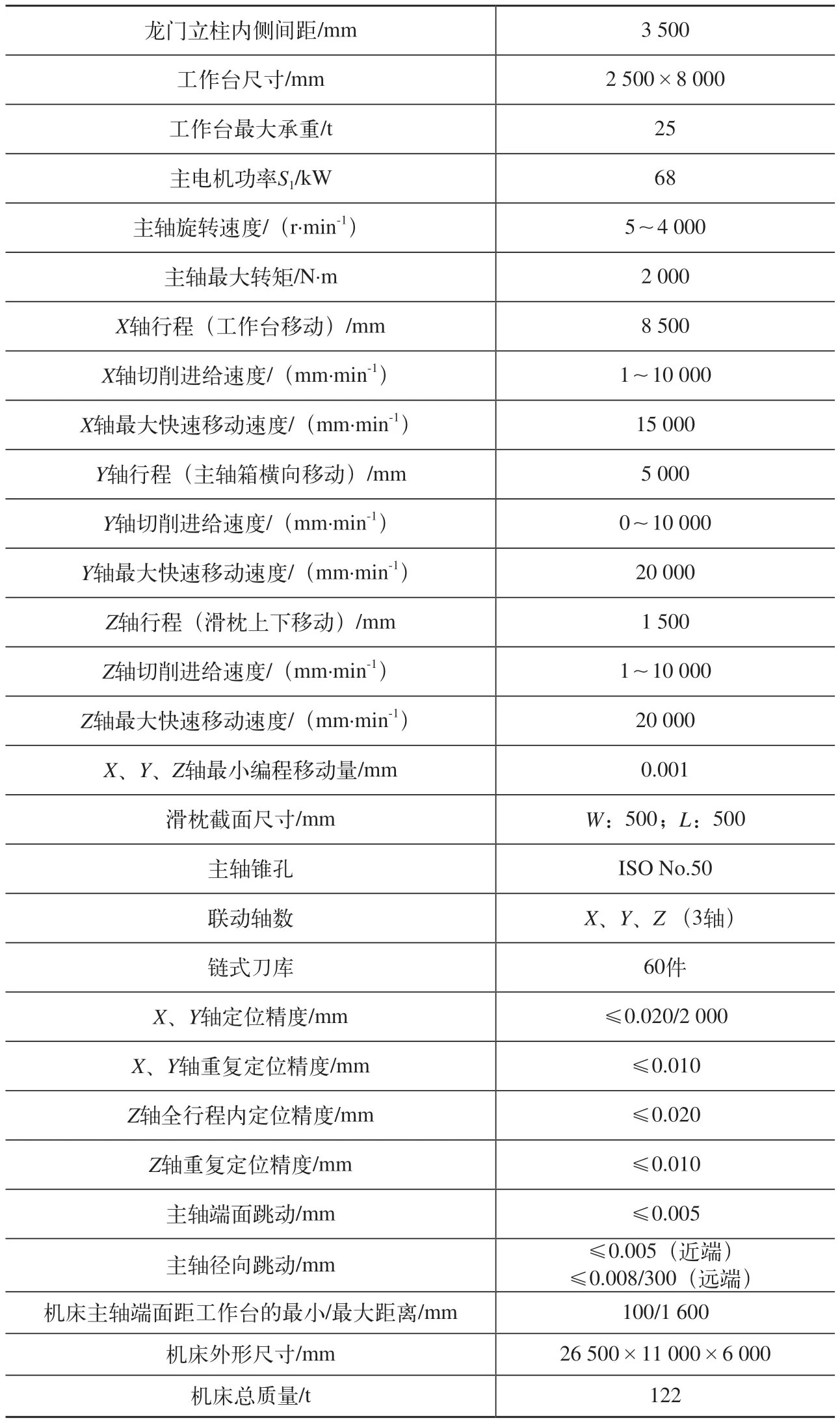

根据加工产品的精度等级要求,选用龙门固定工作台移动式的龙门结构、全闭环控制的龙门加工中心必须具备以下要求:要配备多个附件头;选用龙门立柱之间通过工件的最大宽度≥3300mm;工作台尺寸≥2500mm×8000mm;X轴(工作台移动、速度调节为无极)行程≥8500mm,Y轴(溜板横向移动)行程≥4500mm,Z轴(滑枕垂向移动)行程≥1300mm。结合公司原有本间加工中心的使用情况以及对各设备厂家的调研情况,选定主轴(主铣头)连续输出功率≥60kW、最大转矩≥1800N·m、主轴(主铣头)输出转速最低≤5r/min、最高≥2000r/min,滑枕尺寸要求≥500mm×500mm。主轴(主铣头)要求具有油温恒定功能,为了使用刀具的一致性,选用主轴(主铣头)适应ISO50刀柄。为满足工件的加工精度,除了设备具备内冷功能和配备小附件头外,还对设备精度提出了一定的要求,主轴端面跳动≤0.005mm,主轴径向跳动≤0.005mm(近端)/≤0.008mm/300mm(远端),X、Y轴定位精度≤0.020mm/2000mm,X、Y轴重复定位精度≤0.010mm,Z轴全行程内定位精度≤0.020mm、重复定位精度≤0.010mm。另外,由于产品结构复杂,即加工城轨、地铁转向架构架又加工高速动车组转向架构架,所用刀具品种较多,则要求设备配备链式刀库及自动换刀装置,刀库中刀位数量不低于60个,相邻刀位间距不低于125mm,可换刀最大直径不低于315mm,可换刀最大长度不低于500mm,可换刀最大重量不低于30kg。换刀时间(T-T)不超过15s,具有双向择优选刀功能。

3.选定加工中心设备及附件头

通过加工产品的图纸分析和对设备参数的要求,经过与多个厂家交流,最后选定进口龙门加工中心。此龙门加工中心的结构为龙门固定工作台移动式、横梁固定的龙门结构及全闭环控制。

(1)主要技术参数。按照加工产品的特点及初选设备要求的主要特征参数,最终选定的设备为龙门框架式加工中心,其主要技术参数如表1所示。

表1 龙门框架式加工中心主要技术参数表

(2)设备主要结构和特点。选定设备的基本结构为龙门固定、工作台移动的龙门框架式加工中心,铣头溜板沿横梁导轨左右移动,铣头滑枕沿溜板导轨垂直移动,能实现X、Y、Z三轴联动。

设备由床身、工作台、立柱、横梁、溜板、滑枕、液压系统、润滑系统、冷却系统、自动排屑系统、气动系统、数控系统、电控柜、刀库及附件头库等组成。适合于五面加工,具有铣、钻、镗和攻螺纹等功能。工作台上均设有标准T形槽,其中在纵向设置一条高精度的T形槽,与X轴的平行度≤0.05mm;在横向设置一条高精度的T形槽,与Y轴的平行度≤0.05mm。高精度T形槽槽宽精度不低于H6,其他T形槽槽宽精度不低于H8。T形槽深度为28mm,间距为200mm。X、Y、Z轴采用光栅全闭环测量系统,工作台在预载直线导轨上滑动,滑枕在Y轴上横向移动,在Z轴上垂直移动。控制系统为西门子840D数控系统,有程序模拟加工功能,满足三轴联动、五面加工功能。

(3)配备附件头的要求。作为龙门加工中心,尤其是加工构架的龙门加工中心,附件头是必需的,借用附件头可以完成工件的五面加工,对于不同的附件头,可以解决各种结构不同的加工部位。为能满足这些构架的加工,除了主轴头外,设备还分别配备了5个附件头(见表2),即加长附件头、直角附件头、加长直角附件头、窄直角附件头及万能附件头,以满足各种转向架构架的加工。

除以上附件头外,设备还配备圆盘型附件铣头头库一个,内设头位数6个(5个座用于附件头、1个座用于盖板),能够对设备配备的所有铣头实现自动更换,换头时间不超过60s。同时,设备配有雷尼绍探头1个,型号为RMP60、锥度ISO50、分辨率为0.001 mm,用来对工件的测量,以保证加工前确定加工位置等。

4.结语

通过使用上述设备选型的过程和方法进行选择和购置设备,通过半年来对普通铁路客车209P和200K、城轨地铁A型、B型、C型以及高速动车组C RH3A、CRH3C、CRH380BL等多种构架的加工检验,证实了这种选择购置设备的方法合理、可行,因此这种选择设备的方法可以为购置设备的人员提供一种选择方案,同时还为推销机床的设备厂家提供一定参考。

表2

[1]严隽耄.车辆工程[M].北京:中国铁道出版社,1999.

[2]李邦勇,转向架构架加工工艺解析[J].机车车辆工艺,2011(2):22-23.

[3]李河水,喻林平,骆雪.加工中心设备选型探讨[J].江西:科技广场,2011(5):250-252.

[4]戴曙.金属切削机床设计[M].北京:机械工业出版社,1991.