CPR1000核电机组主泵热屏隔离设计分析与改进研究

2015-12-02李增芬陈蜀志

李增芬,孔 斌,陈蜀志

(深圳中广核工程设计有限公司,深圳 518000)

1 CPR1000核电机组主泵热屏问题分析

CPR1000压水堆核电厂的主泵热屏是主泵的重要组成部分,其主要作用是阻止反应堆冷却剂的热量向主泵的上部传导[1]。主泵正常运行时,化学和容积控制系统(RCV)向主泵注入冷的高压轴封水保护泵轴承和轴封,热屏起到辅助作用。轴封水中断时,热屏发挥保护泵轴承和轴封的主要作用,冷却向上流动的一回路冷却剂[2]。

热屏把一回路部分冷却剂中的热量通过热屏热交换器传递给设备冷却水系统(RRI)。热屏热交换器中的盘管壁面不但起到传递热量的作用,而且是分隔一回路冷却剂和设备冷却水的压力边界,是一回路压力边界的组成部分。

由于一回路冷却剂与设备冷却水之间温差极大,在事故条件下热交换器中的盘管存在破裂的风险。1990年,法国Fessenheim核电站(CPY机组)十年运行后核查2号主泵时即发现热屏罩内外及底部法兰有裂纹,主泵热屏上游逆止阀有卡涩现象。如果热屏罩或热屏法兰破裂就可能导致热屏冷却热交换器的破裂。如果设备冷却水侧管路上的阀门无法起到隔离作用,则相当于一回路压力边界被破坏,产生安全壳旁通型LOCA而导致事故恶化。由于大亚湾、岭澳一期的热屏冷却水系统设计均不满足单一故障准则的要求;岭澳二期尽管实施过改进,但仍存在一定缺陷;随着福岛事故后核安全局对在役机组的持续改进要求越来越严格,类似福岛全厂失电工况(SBO)后如何保证机组的安全成为全球机组改进的重点方向。因此需要实施适当的改进措施,确保各种工况下主泵热屏的有效隔离,提高机组运行安全性。

本文在CPR1000核电机组大亚湾、岭澳一期和岭澳二期核电站现有设计的基础上,提出新的方案,比较分析改进方案的可行性、改进影响和改进效果,最终提出可实施的改进方案。

2 在运及在建机组设计现状

2.1 大亚湾、岭澳一期

大亚湾核电站、岭澳一期核电站主泵热屏热交换器冷却系统如图1所示。热屏热交换器上游设有一台止回阀,下游设有一台气动隔离阀。止回阀V1、气动隔离阀V2及其之间的管道的设计压力为17.23MPa(a)(与一回路冷却剂系统的设计压力相同),止回阀上游和气动隔离阀下游的设备冷却水管道设计压力为1.3MPa(a)。一旦在热屏热交换器下游探测到高流量信号,即意味着主泵热屏交换器破裂,此时阀门V2将会自动关闭以实施隔离,止回阀V1、气动隔离阀V2及其之间的管道将成为一回路压力边界。

但如果考虑单一故障,即气动隔离阀V2不能关闭,或止回阀V1故障卡塞,则相当于隔离失效。一旦主泵热屏热交换器破裂,高压的一回路冷却剂就会进入RRI系统管道的低压部分,使得RRI系统位于安全壳外的管道或设备发生破裂,导致安全壳旁通型LOCA事故和放射性释放。

图1 大亚湾和岭澳一期设备冷却水冷却主泵热屏流程示意图

2.2 岭澳二期

2.2.1 方案描述

岭澳二期为了满足国家核安全局审查提出的单一故障准则要求,实施的改进方案描述如下:

(1)主泵热屏上游RRI管线上的一台止回阀改为两台串联布置的止回阀,并设置相关阀门的定期试验管线,如图2所示。

(2)取消主泵热屏下游RRI管线上的气动隔离阀,增加两台串联布置的电动闸阀,一个为A列供电,另一个为B列供电,同时要求两列柴油机应急供电。此两台阀门为常开阀,只有在主泵热屏破裂的情况下(通过流量仪表MD探测设备冷却水流量高来确定)才关闭。

(3)以上阀门和连接管道的设计都能承受一回路压力,根据管道阻力适当调整设备尺寸。

进行上述设计技术改造后,可以实现设计基准事故情况下对主泵热屏实行完全隔离。

2.2.2 存在问题

主泵热屏冷却水管,在全厂失电的工况下,如果主泵轴封不能建立大于1.1m3/h的流量,根据状态导向规程(SOP),需要在主控室手动关闭主泵热屏RRI侧隔离阀,以避免RRI泵重新投运时对主泵轴封造成热冲击导致损坏。由于主泵热屏RRI侧隔离阀均为电动阀,在全厂失电的情况下,这些阀门均失去动力电源,无法在主控室进行操作,所以SOP程序中所要求的操作无法完成。即使应急供电恢复后阀门即刻开始关闭,但由于该阀门的关闭时间为15s~20s,因此在RRI泵有效启动后(应急供电恢复后RRI泵延迟5s带载),主泵热屏可能仍未实现有效隔离。

2.3 在建CPR1000机组

岭澳二期为中广核集团在建的CPR1000机组的参考电站,因此目前所有在建和在运的CPR1000其他项目,如红沿河、阳江和宁德等核电站,主泵热屏的隔离方式同岭澳二期。

综上所述,大亚湾、岭澳一期和岭澳二期的主泵热屏热交换器冷却系统设计均存在不同程度的缺陷,应当实施改进或优化。

3 改进技术方案及分析

3.1 大亚湾、岭澳一期核电站改造设计

3.1.1 改造目标

由图1可知,大亚湾、岭澳一期核电站主泵热屏冷却管线设计不满足单一故障准则,对其进行改造需要解决以下问题:

(1)主泵热屏故障时,隔离要求必须满足单一故障准则;

(2)根据福岛事故后的经验反馈,全厂失电(SBO)工况下如何保证机组安全,提高对主泵热屏隔离阀的可操作性。

3.1.2 改进方案

3.1.2.1 改进方案的总体思路

RRI系统冷却用户——主泵热屏在大亚湾和岭澳一期核电站,基于存在热屏破裂且主泵热屏隔离阀或止回阀不能关闭的情况,对大亚湾和岭澳一期核电站的主泵热屏RRI冷却水管线进行改进,采取改进方案如下:

(1)主泵热屏上游RRI管线上的一台止回阀改为两台串联布置的止回阀,并设置相关阀门的定期试验管线;

(2)在主泵热屏下游RRI管线上的气动隔离阀的基础上,增加一台串联布置的电动闸阀,其供电列与原先气动阀相反,同时要求柴油机应急供电。此两台阀门为常开阀,只有在主泵热屏破裂的情况下(通过流量仪表探测设备冷却水流量高来确定)才关闭。对气动阀门的功能没有改变,所以不会影响其在SBO工况下的隔离功能。

(3)以上阀门和连接管道的设计都能承受一回路压力。

进行上述设计技术改造后,可以实现事故情况下对主泵热屏实行完全隔离。

3.1.2.2 改进方案的具体内容

本改进方案在保证了主泵热屏被及时冷却的前提下,能合理地避免主泵热屏破裂时由于上游止回阀卡涩或下游气动隔离阀故障不能关闭而造成的“安全壳旁通型LOCA事故”的发生,可以满足单一故障要求。该改进方案对设计及工程实施影响较小,可以实现。相关流程图的修改参见图3所示。

图3 大亚湾、岭澳一期核电站改造后流程简图

本改进方案的具体内容从工艺改进和定期试验方法两个方面分别进行详述。

(1)主泵热屏上游

将主泵热屏上游RRI管线上的一台公称通径为DN50的高压止回阀V1改为两台串联的公称通径为DN80的高压旋启式止回阀V1和V4;增加或取消DN50和DN80的管道,同时考虑管道上的异径管的设置。

(2)主泵热屏下游

主泵热屏下游RRI管线的一台公称通径为DN50的高压气动故障打开模式的截止阀V2,公称直径改为DN80,同时增加一台常开的高压电动闸阀V3。其中,V2供电维持不变,V3的供电与气动阀保持相反,同时要求柴油机应急供电。此两台阀门为常开阀,只有在主泵热屏破裂的情况下(通过流量仪表探测设备冷却水流量高来确定)才关闭。

通过调整设备和管道的尺寸,并设置异径管,可以抵消由于增加阀门引起的压力损失,因此该回路的水力学特性相对整个RRI系统没有发生变化,即流量和回路压差可保持一致,不影响RRI泵的扬程及回路其他用户的流量分配。

(3)隔离阀驱动方式的确定

修改前,主泵热屏下游隔离阀为气动故障开阀门,如果保留此阀门控制方式不变,再增加一个同样的阀门,那么在主泵热屏破裂,需要隔离阀关闭时,如果由于气源(非安全级)故障或其它共模故障,阀门处于开启状态,则不能保证隔离;如果将此两气动阀门改为故障关模式,可以保证事故状态下的隔离,但在非事故状态下(主泵热屏没有破裂),可能会由于气源故障或其它故障导致阀门关闭,致使主泵热屏失去冷却水,影响机组的可用率。

考虑到上述因素,将主泵热屏下游隔离阀新增的阀门驱动方式定为电动,两个串联的隔离阀分别由A、B列电源供电,并同时要求对新增的电动隔离阀柴油机应急供电,满足单一故障准则,保证事故状态下的隔离功能。

(4)止回阀定期试验管线的确定

修改后为两台串联的止回阀,需要对单台阀门进行试验。在每台止回阀上游分别增加定期试验疏水管线,由一台隔离阀和快速接头组成,串联阀门下游增加疏水管帽,可以对单个止回阀进行隔离。

(5)双串联止回阀密封性定期试验问题

改进方案中在每个止回阀的上游都设置了疏水管线,并设有相关隔离阀和快速接头连接;疏水管线不用的时候实施隔离的作用,在调试和运行维修过程中通过此隔离管线进行止回阀门的试验,来验证止回阀的密封性问题,解决电站存在的运行隐患问题,使事故不发生或引起的后果减小到最低程度。

3.1.3 改进分析

从分析顺序和逻辑上来说,主泵热屏隔离改造设计可行性方案研究主要包括以下三个阶段的分析工作:

3.1.3.1 方案设计可行性分析

为了提高在运电站安全性,有必要重新论证实施改造之后布置的可行性,水力特性的影响,及电气和仪控等是否满足工艺要求,主泵热屏隔离管线能否维持全厂SBO工况下的有效隔离。此阶段工作通过国内外经验反馈和运行程序和事故程序梳理来完成。

通过对电动和气动隔离阀组实施多电源供电(正常电源、应急电源和后备电源)的研究,分析现有的后备柴油机系统是否满足供电要求,分析其在SBO工况下的事故应急策略。

3.1.3.2 方案设计经济性分析

如果第一阶段的分析工作表明,实施工程改造可以满足运行安全要求,则应开展第二阶段的工作。工程改造方案应考虑成熟性,优先选用现有系统中采纳的电动隔离阀门,同时分析后备柴油机的容量,以达到SBO工况下能够保证主泵热屏隔离阀的有效关闭,并从系统、布置、仪控、电气、运行、技术经济等方面论证其可行性。这种基于在运电站的工程改造,其难点在于寻找新增设备和管道的布置、检修空间,柴油机容量是否满足要求,新增的电气、仪控设备是否会对其设计造成大的影响,是否会影响控制系统的较大变更。

3.1.3.3 可行性分析

(1)布置可行性分析

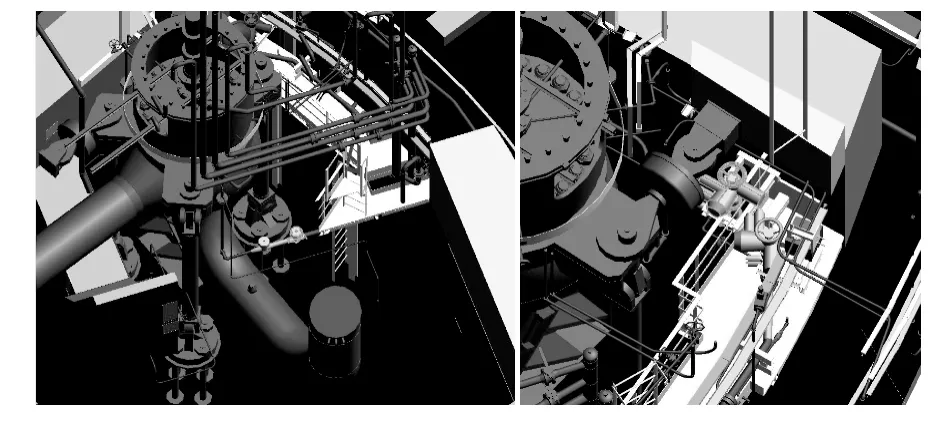

根据CPR1000核电机组核电厂厂房布置和设备布置进行初步分析,按照图3的改造方案可知,在主泵热屏上游增加一台止回阀及相应的试验管线,下游增加一台电动隔离阀在布置上是可行的,布置图如图4所示。

图4 初步布置方案图

(2)水力计算可行性分析

按照图4的布置方案设计,参照CPR1000核电机组核电厂RRI系统搭建的flowmaster水力模型,修改RRI/RCP局部回路水力模型,初步分析可知,新的改造设计的仿真流量可以满足RCP冷却流量要求,同时对其他用户的影响很小可以忽略。RCP局部水力模型见图5所示。

图5 RCP/RRI局部水力模型示意图

(3)单一故障分析

根据图3所示,进行上述设计技术改造后,主泵热屏上、下游都增加了双重隔离,可以实现在主泵热屏故障情况下对主泵热屏实行隔离的要求。并且,由于下游为一个电动隔离阀和一个气动隔离阀,还满足了多样性要求。

(4)SBO工况分析

针对主泵热屏隔离及其SBO工况下相关运行程序、事故处理程序进行分析,原有的气动阀门有蓄电池供电,在SBO工况下是可以进行操作的,可以满足隔离功能。

(5)仪控、电气的可行性分析

每台机组有三台主泵,大亚湾和岭澳一期核电站各两台机组,分别都是新增了6台电动阀门,电动阀都是成熟应用的,其用电量相比后备柴油机容量来讲,影响不大,所以增加的用电需求不会影响后备柴油机的运行和功能要求,电气实施可行。

该改进方案相对岭澳二期现有的改进方案比较,控制“一台气动阀+一台电动阀”新增的控制逻辑修改与“两台电动阀”相似度较大,基于岭澳二期和CPR1000新机组的改进经验,对现有大亚湾和岭澳一期的控制平台改造而言,仪控方案的实施是可行的。

(6)方案安全性、经济性分析

目前改造的方案新增的设备(止回阀、电动阀)和管道,在岭澳二期核电站已经成功应用,所以对系统和机组的安全性没有影响;新增的设备都是国产化设备,对经济性的影响比较小,相比安全和可靠性来讲,可以接受。

3.2 岭澳二期核电站改造设计

3.2.1 目标

岭澳二期核电站在设计初期,已经按照国家核安全局要求进行了改造,满足了单一故障准则。为了适应福岛事故后经验反馈,岭澳二期核电站拟主要解决SBO工况下主泵热屏隔离阀关闭问题以及解决SBO工况下主泵热屏隔离阀可以操作的问题。

3.2.2 改进方案

3.2.2.1 改进方案的总体思路

RRI系统冷却用户——主泵热屏在岭澳二期核电站,基于存在热屏破裂且主泵热屏隔离阀或止回阀不能关闭的情况,冷却水管线已经进行了相关改进,但是为了满足SBO工况下的隔离操作,需要作以下优化改造:把主泵热屏下游RRI管线上的两台电动隔离阀,其中一台改为气动隔离阀,同时该气动隔离阀除了正常供电外,需要接蓄电池供电或水压试验泵汽轮发电机组(LLS)供电。该阀门为常开阀且故障模式为失气开,在SBO工况下进行操作,从而满足隔离功能。

3.2.2.2 改进方案的具体内容

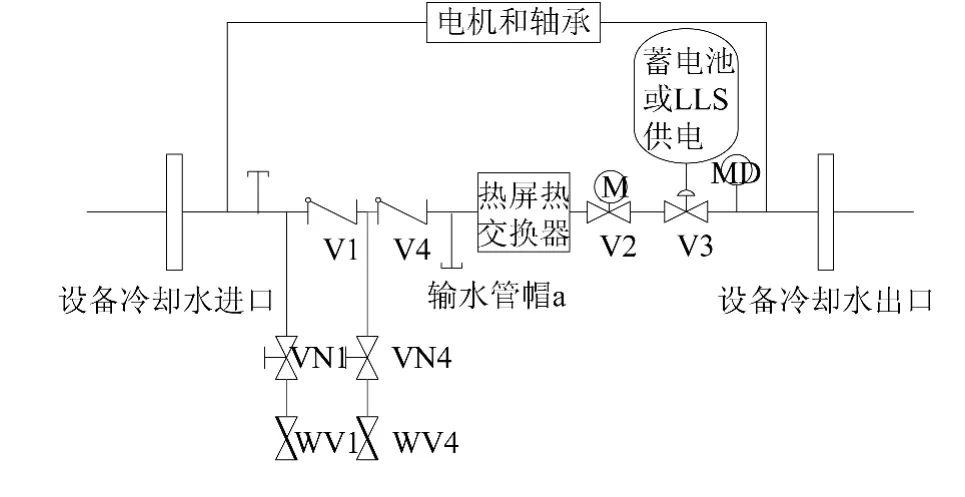

针对岭澳二期核电站主泵热屏冷却水隔离的设计,将每条主泵热屏冷却管路下游的高压电动闸阀V3,改为高压气动截止阀。相关流程图的修改参见图6所示。

图6 岭澳二期设备冷却水冷却主泵热屏流程示意图

工艺改进包括:

(1)主泵热屏下游

主泵热屏下游RRI管线的一台常开的高压电动闸阀V3,改为一台高压气动故障打开模式的截止阀。其中,V2供电维持不变,V3的供电与电动阀保持相反,同时要求加蓄电池或水压试验泵汽轮发电机组(LLS)供电。此两台阀门为常开阀,只有在主泵热屏破裂的情况下(通过流量仪表探测设备冷却水流量高来确定)才关闭。

阀门仅仅为驱动形式发生了变化,对该回路的水力学特性不产生影响,即流量和回路压差保持一致,不影响RRI泵的扬程变化。

(2)隔离阀驱动方式的确定

修改前,主泵热屏下游隔离阀为两台电动隔离阀门,如果保留此阀门控制方式不变,则SBO工况下,电动阀保持开的状态,需要隔离时则无法隔离;目前如改为一个气动阀和一个电动阀的组合,同时气动阀由蓄电池或水压试验泵汽轮发电机组(LLS)供电,则可以满足失电情况下的隔离功能。优化后的设计既满足单一故障,又满足多样性,还可以保证SBO工况下的隔离功能。

3.2.3 工作内容

从分析顺序和逻辑上来说,主泵热屏隔离改造设计可行性方案研究主要包括以下三个阶段的分析工作:

3.2.3.1 方案设计可行性分析

为了提高在运电站安全性,有必要重新论证岭澳二期设备换型之后布置的可行性,水力计算的可行性及新增蓄电池或LLS系统容量是否满足要求,主泵热屏隔离管线能否维持全厂SBO工况下的有效隔离。通过对电动隔离阀组实施多电源供电(正常电源、应急电源和后备电源)的研究,分析现有的后备柴油机LLS系统是否满足供电要求,分析新增的蓄电池是否满足事故运行要求。

3.2.3.2 方案研究经济性分析

仅考虑设备驱动方式的改变,对工程造价影响不大,采用局部增加电源的方式满足SBO工况要求。利用现有电站设备后备柴油机LLS,仅从容量上考虑是否满足要求。

3.2.3.3 可行性分析

(1)布置可行性分析

根据图6的改造方案可知,在把主泵热屏下游管线上一台电动隔离阀换为一台气动隔离阀,主要考虑气动头的安装、维修空间,初步分析在布置上是可行的。

(2)水力计算可行性分析

岭澳二期修改的阀门只是驱动方式发生了变化,设备设计时只要求阀门阻力特性与之前一致,系统整个水力计算没有影响。

(3)单一故障分析

根据图6所示,在主泵热屏下游RRI管线上的一台电动隔离阀,改为一台串联布置的气动截止阀,由与电动阀不同的系列供电,同时要求蓄电池供电。进行上述设计技术改造后,增加了双重隔离,可以实现在主泵热屏故障情况下对主泵热屏实行隔离的要求。并且,由于下游为一个电动隔离阀和一个气动隔离阀,还满足了多样性要求。

(4)SBO工况分析

针对主泵热屏隔离及其SBO工况下相关运行程序、事故处理程序进行分析,气动阀门有蓄电池供电,在SBO工况下是可以进行操作的,可以满足隔离功能。

(5)仪控、电气的可行性分析

每台机组有三台主泵,岭澳二期核电站各两台机组,6台电动阀门改为6台气动阀,依据目前成熟应用的气动阀,每台阀门供电要求为48V电源,需要的电功率很小,蓄电池可以满足其用电要求;该用电量相比200kW LLS柴油机容量来讲,不会影响LLS柴油机的运行和功能要求,电气专业实施可行。

仪控专业反馈两台机组新增6台阀门的控制,对现有岭澳二期的DCS控制平台改造来讲是可以实施的,对仪控的影响可以接受。

(6)方案安全性、经济性分析

改造方案中涉及的设备(气动阀)和管道,已有的核电站已经成功应用,所以对系统和机组的安全性没有影响;新增的设备都是国产化设备,对经济性的影响比较小,相比安全和可靠性来讲,可以接受。

4 结语

本文通过对CPR1000核电机组大亚湾、岭澳一期和岭澳二期核电厂主泵热屏隔离改造的设计分析,可以得出,通过局部的改造计算分析,可以在现有设计的基础上,满足主泵热屏在破裂时的隔离功能,同时又满足在SBO失电情况下的隔离功能,保证压力边界的完整性和设备的可操作性。

[1] 广东核电培训中心编.900MW压水堆核电站系统与设备[M].北京:原子能出版社,2007.

[2] 朱继洲.压水堆核电厂的运行[M].北京:原子能出版社,2000.