大规模定制家具板材自动分拣系统的研究

2015-12-02毕海波林国湘

毕海波,林国湘

BI Hai-bo, LIN Guo-xiang

(南华大学 机械工程学院,衡阳 421001)

0 引言

受到多样化和个性化的影响,家具行业也在朝着个性化定制的路上阔步前进[1]。与传统家具相比,定制家具的样式和规格不尽相同,单件下料导致板材利用率低,生产成本高。目前,通过提高板材利用率来节省生产成本,其方式是将一定量的以同种原材料为基础的订单的家具板材零件融合到一起下料,采用专业的优化排料软件对这批订单的板材进行排版,使得板材利用率达到相对较高。下料之后将每块板材贴上相对应的条形码加以区分,打包发货之前须将同一订单的板材分拣出来。这样,就产生了后续工作量较大的分拣过程。

1 家具板材分拣现状分析

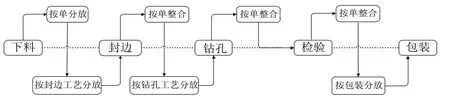

经过对我国具有代表性定制衣柜生产厂进行考察得出目前定制家具分拣模式如图1所示。下料之后将同一订单的板材堆叠在一起。封边时,根据封边工艺的不同(封厚边、封薄边、封单边、封多边、封直边、封异形边等),将板材分到各自的加工区域进行加工,为了防止板材的混乱,加工完后将该订单的所有板材再次堆叠在一起再输送到钻孔区。钻孔时,又要将板材根据钻孔工艺的不同(门铰孔、定位孔、安装孔)分到各自的加工区域进行加工,加工完之后再次将该订单的所有板材整合到一起。检验完成后,将板材分成若干部分进行包装。每一道工序都需要将板材按需分开,加工完之后再按单整合,目的是防止在加工过程中订单混淆。由于板材种类繁多,数量庞大,采用人工分拣导致分拣效率低、分拣出错率高、

工人劳动强度大等,使得间接成本提高。由于各工序加工时间长短不一,各工序之间均存在等待现象,生产效率降低,最终导致生产周期较长[2]。

经过研究发现目前板材分拣采用人工方式对于生产成本和生产周期存在一定的影响,采用人工分拣,其较低的分拣效率、高的分拣错误率以及较高的劳动成本成为了制约生产成本降低和生产周期缩短的一大瓶颈。想要突破这个瓶颈,就必须采用自动分拣系统代替现有的人工分拣过程。

图1 目前定制家具板材分拣模式

2 自动分拣系统参与下的分拣模式及自动分拣系统的功能

2.1 自动分拣系统参与下的分拣模式

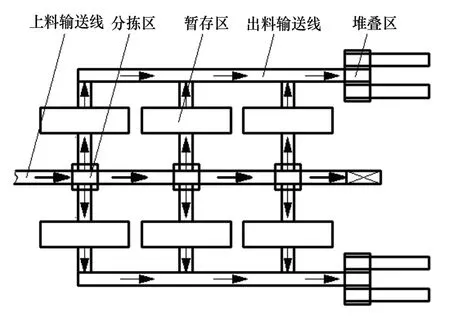

自动分拣系统参与的分拣模式如图2所示。板材在进行机械加工时,不再考虑分拣问题,下料之后的板材输送完全以工艺为导向,单独的输送到下一道工序位置,加工完就走,无需等待。机械加工完之后,在包装之前由自动分拣系统将完成板材的分拣任务,降低了分拣错误率,减少了分拣员工数量,降低了劳动强度,降低了间接成本。提高了分拣效率,简化了加工过程,缩短了加工时间,从而缩短了生产周期[3]。

图2 自动分拣系统参与的分拣模式

2.2 自动分拣系统的功能

1)实现板材的按单分拣过程。将同一订单的板材从所有板材中分拣开来,放在一起。

2)实现板材的按包装分拣过程。在自动包装排版软件的参与下,将单个订单的板材分成若干个包装箱,规范了包装箱的尺寸。

3)将分拣好的板材按包装箱内的顺序堆叠好。将按包装分好的板材在包装箱内堆叠的顺序堆叠起来,可直接进行打包。

3 自动分拣系统的总体结构设计

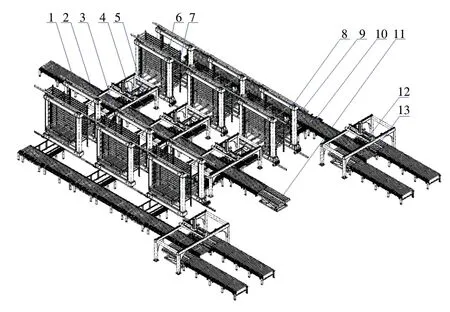

根据自动分拣系统的功能要求,自动分拣系统由一条上料输送线、三个分拣区、六个暂存区、两条出料输送线、两个堆叠区所组成。整体采用对称式结构,其总体结构布局如图3所示,图中箭头表示板材在自动分拣系统中的流动方向。根据总体布局方案,对自动分拣系统机械部分进行三维建模设计,其三维示意图如图4所示。

图3 自动分拣系统总体结构图

图4 自动分拣系统三维示意图

上料输送线采用滚筒式输送机,全段共由斜滚筒段、加速滚筒段和分拣滚筒段三部分组合而成,上料输送线的任务是将所需分拣的板材从上料口输送到指定的分拣位置。

分拣区由龙门机械手和进料横送同步带所组成,龙门机械手(采用真空吸盘)负责将需分拣的板材从上料输送线分拣出来,放在进料横送同步带上,与浮出式、倾斜式等分拣机构相比,龙门机械手能够在极短的时间内将板材从主线分离,方便后续板材顺利通过。进料横送同步带的主要目的是将板材输送到暂存区,还起到了缓存板材的作用。

暂存区由龙门进料机构、货架、龙门出料机构所组成。龙门进料机构将进料横送同步带上的板材输送到货架上的指定位置,龙门出料机构将存储在货架上的板材取出,送到出料输送线上。

出料输送线由出料横送同步带、直走横送机构以及直滚筒段组成。出料横送同步带将龙门出料机构上的板材输送给直走横送机构,经过直走横送机构和直滚筒段输送到板材堆叠区。

板材堆叠区由龙门堆叠机械手、液压升降台等组成。龙门堆叠机械手(采用真空吸盘)按照包装软件所提供的信息将同一订单的同一包装的板材堆叠在液压升降台上。升降台与滚筒输送机相连,堆叠好的板材直接输送至包装区进行打包。

4 自动分拣系统的信息识别系统及控制系统

4.1 信息识别系统

自动分拣系统拟采用RFID电子标签识别系统,相比目前的条形码(二维码)识别系统具有诸多不可比拟的优势,如存储空间大、读取速度快、远距离识别和高速运动识别能力,以及可重复利用等。RFID技术的应用使得信息识别与传递系统更加快捷、精准、方便。自动分拣系统采用RFID技术,能够实现板材在输送线上快速运动情况下的信息采集,使分拣效率更高。

4.2 控制系统

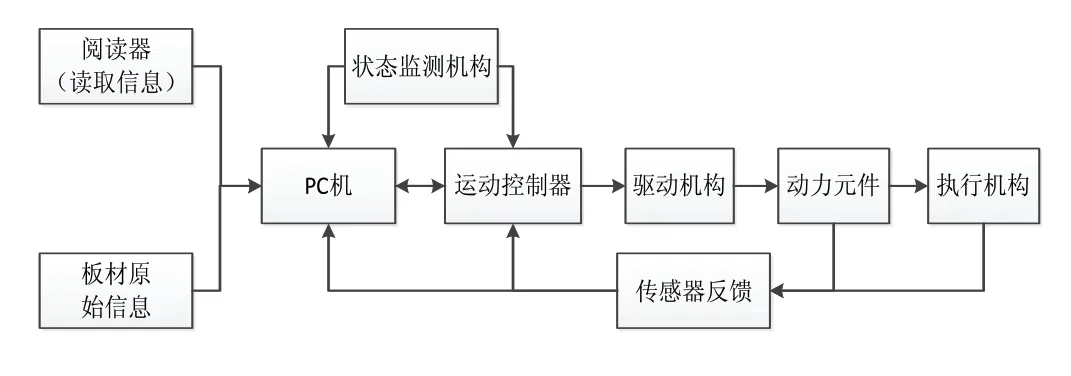

控制系统须具有较强的信息处理能力、运动控制准确、运行速度快(易实现多种插补运动)等。综合考虑PLC控制系统、运动控制器控制系统以及单片机控制系统,在满足控制要求的前提下,PC机和运动控制器相结合的上位控制方案较其他控制方式来说,成本相对较低,且易于实现[6]。图5所示为自动分拣系统的运动控制系统的组成框图。该控制系统可以通过无线网络与加工车间的PC机相连,完成整个加工过程的全程监控。

图5 控制系统组成框图

5 分拣系统分拣过程

1)包装排版过程模拟 将该批订单板材清单输入自动包装排版系统,系统将每个订单的板材分成若干个包装,并完成板材在包装箱中的堆叠过程模拟,确认无误之后生成包装排版信息。

2)库位分配 将包装排版信息导入到自动分拣系统,系统根据包装排版信息对所分拣板材进行库位分配,在板材进入分拣系统之前,所有板材的分拣路径已经确定。

3)分拣过程实施 没有任何规律的板材从加工车间源源不断的输送过来,进入自动分拣系统。板材经由斜滚筒段1之后靠在一边,方便安装在斜滚筒段某处的电子标签阅读器读取固定在板材上的电子标签中的相关信息,之后将信息输送到控制系统工控机PC中,工控机将确定由哪个分拣机构(龙门机械手4)处理并发送指令到对应的下位机运动控制器,下位机实时控制分拣设备对板材进行处理。被扫描之后的板材经过加速滚筒段2加速之后,拉开板材之间的间距,保证后续分拣过程顺利完成。板材到达由系统所指定的分拣机构的感应区时,该分拣机构3前端的定位挡板自动升起,板材触碰到定位挡板上的接触开关之后,龙门机械手4中的吸盘式机械手迅速降下,将被分拣板材提起,移动至进料横送同步带上的指定位置后放下板材,回到初始位置等待下次分拣任务。龙门进料机构6将进料横送同步带上的板材接到龙门进料机构的小车上,由龙门进料机构的RFID电子标签阅读器读取板材信息后,由系统确定该板材在货架7上存储的位置。这样将板材暂时的存在立体货架上。等到某个订单的板材全部到齐之后,由工控机发送指令到下位机运动控制器,由运动控制器控制龙门出料机构8将该订单的所有板材按根据每个包装箱中板材堆叠的顺序从货架上取出,经由出料横送同步带9和直走横送机构10依次输送给龙门机械手12,由龙门机械手完成一个订单中多个包件所有板材的堆叠,堆叠好的板材可直接进行包装。

板材在加工和输送过程中,难免会有电子标签损坏或者脱落,经过分拣系统时无法识别,或是因为机械故障等因素,导致板材漏拣。当漏拣的板材经过分拣系统主线,输送至动力滚筒升降台11处,错误报警器发出警报,相关人员立即到该处对出错板材进行处理,及时解决分拣出错问题。

4)自动分拣系统分拣能力预测 上料输送线输送板材速度约为40m/min,板材平均长度约为1.2m,平均间距约为1.2m。此时,该自动分拣系统的分拣能力约为10000块/10小时。上述情况下,后续的分拣和进料入库时间均足够,避免板材在分拣系统中流通不畅。

6 结束语

采用自动分拣系统代替现有的人工分拣过程,可以有效地解决人工分拣所导致的生产周期长、分拣成本高、分拣出错率高以及工人劳动强度大等问题。除此之外,采用自动分拣系统还可以提高车间整体自动化水平,规范定制家具生产流程。

[1]郭靖.基于大规模定制的板式家具研发体系研究[D].长沙,中南林业科技大学.2011.

[2]徐俊华,卢海锋,龚迎春.探析如何缩短定制家具的交货期[J].家具与室内装饰.2013,01:76-78.

[3]熊先青,蔡琦,吴智慧,等.大规模定制家具生产线规划与车间管理关键技术[J].林产工业.2013,40(2):35-38.

[4]杨丹丹,杨风,马慧卿.智能分拣系统的研究[J].电子世界.2014,16:119-120.

[5]熊先青,吴智慧.大规模定制家具生产过程的信息采集与处理技术[J].木材工业.2011,11,25(6):17-20.

[6]吴大卫.基于通用运动控制器的控制系统的设计与仿真[D].武汉,华中科技大学.2007.