纳米蒙脱石和坡缕石复合PF基摩擦材料性能

2015-11-30蔡家斌周元康聂华伟曹阳

蔡家斌++周元康++聂华伟++曹阳

摘要:在苯酚预聚物中分别添加其质量分数为1。5%的纳米蒙脱石(M)和坡缕石(P),原位聚合了2种酚醛树脂(分别记为PF/M和PF/P)。用热分析仪对其进行了TG分析。将合成的PF/M和PF/P为基体分别制备半金属摩擦材料,按照GB5763—2008在XDMSM定速式摩擦磨损试验机上进行摩擦学性能测试。结果表明:纳米粒子份数为1。5% PF/M的耐热性及其摩擦材料的摩擦学性能均明显优于未有纳米粒子复合的PF和PF/P,在600 ℃时PF/M残炭率较PF/P高4%,较PF高12%,所制备的摩擦材料试样的抗热衰退温度较PF/P和PF树脂摩擦材料分别提高约50 ℃和100 ℃,且摩擦因数稳定,350 ℃高温时段的磨损率较FP1。5和F0。0分别降低16。8%和27%。

关键词:复合材料;纳米蒙脱石(M);纳米坡缕石(P);酚醛树脂(PF);摩擦材料性能

中图分类号:TH117。1 文献标识码:A

蒙脱石(Montmorillonite)、坡缕石(Palygorskite)为含水的铝、镁硅酸盐矿。蒙脱石为简单层状二维纳米铝硅酸镁盐矿物,素有“万能粘土”之称,它的晶体结构是由两层四面体中间夹一层铝氧八面体组成,四面体和八面体共用氧原子联结,四面体的角顶均朝一个方向,因此称蒙脱石矿物为2∶1型粘土矿物\[1\];坡缕石为链层状镁硅酸盐,但四面体角顶每隔一定周期做180°翻转,晶体为纤维状一维纳米棒晶,晶体呈多孔结构,故比表面积很大。由于两种矿物本身特殊的纳米结构和物化性质,使其应用领域十分广泛,尤其是利用该纳米层状和棒状结构的各向异性对聚合物增强、增韧和耐热改性,制备成聚合物/硅酸盐矿复合材料获得优异的性能得到应用\[2\]。本文将纳米蒙脱石(简称纳米M)和纳米坡缕石(简称纳米P)用于摩擦材料酚醛基体树脂(PF)改性,利用无机纳米材料的耐热性能以及各种效应,制备纳米PF/M,PF/P复合材料,进一步提高基体树脂的耐热性能,制备高性能的摩擦制动材料,以满足现代运输机械对制动材料的高速、重载以及环保等要求。

湖南大学学报(自然科学版)2015年

第10期蔡家斌等:纳米蒙脱石和坡缕石复合PF基摩擦材料性能

目前将纳米M应用于摩擦材料基体树脂改性方面的研究还鲜有报道,本研究是在苯酚预聚物体系中分别添加质量分数为1。5%的纳米M和纳米P复合成PF/M和PF/P树脂,将其作为粘结相制备半金属摩擦材料,对比评价二者对半金属摩擦材料的抗热衰退性和摩擦磨损性能的改善效果及作用机理。

1试验部分

1。1PF/P和PF/M的合成

1。1。1主要原料与仪器

主要原料与试剂:纳米蒙脱石(M)(浙江丰虹粘土华工有限公司生产),粒径为25 nm;0维纳米坡缕石(P)(自制\[3\]);苯酚,多聚甲醛(化学纯,重庆川江化学试剂厂),KH550硅烷偶联剂。实验用反应装置与仪器:回流聚合反应系统,ZXZ2抽真空系统,ZDHW电热套;SETARAM TGDSC9216热分析仪,JEM2000FXⅡ型高分辨率透射电镜,WGH30/6 型双光束红外分光光度计(IR)。

1。1。2纳米M和纳米P的表面修饰

先将一定量的纳米M和纳米P粉体分别在热干燥箱内250 ℃条件下加热4 h脱去吸附水,称取一定量的KH550偶联剂配置成5%的乙醇溶液,将该KH550乙醇溶液分成2份,分别在其中加入一定质量的纳米M和纳米P形成分散体系,将该2组体系超声分散20 min,然后在磁力搅拌器上以1 200 r/min的转速,并保持60 ℃的恒温搅拌反应45 min,分别得到KH550修饰的纳米M和纳米P体系。将该反应体系抽真空过滤,实现固液相分离,最后将分离出来的固相纳米M和纳米P烘干备用。

1。1。3PF/M和PF/P的合成

PF/M和PF/P合成的工艺参数基本相同。在装有电动搅拌器、分水回流冷凝管及温度计的三口烧瓶中投入摩尔比为10∶1的熔化的苯酚和桐油以及适量的催化剂等在高速搅拌下加热至100~110 ℃,保持反应1~3 h,回流分水,脱出馏出物获得缩合物桐油酚酯,桐油的加入是为了提高树脂摩擦材料的韧性和自润滑性。将该桐油酚酯温度降至80 ℃左右,并分成3组,其中2组分别添加相当于苯酚质量分数1。5%的经上述制备的KH550修饰的M和P纳米粒子,经过超声分散30 min得到桐油酚酯/M和桐油酚酯/P的混合体系。将2种体系均加热至60 ℃,边搅拌边添加多聚甲醛(多聚甲醛与苯酚的摩尔比为1。2∶1)和草酸催化剂等,加热温度升至110 ℃保温2 h,然后抽真空脱去低分子、低沸点物质,使温度升至120 ℃时出料。然后将出料样品进行凝胶测试,凝胶化时间在160 ℃时为1。5 min,即分别获得纳米M和纳米P含量1。5%的原位复合A阶热固性酚醛树脂,其试样代号分别为PF/M1。5和PF/P1。5。另一组桐油酚酯直接与多聚甲醛在上述同样条件下合成为单一相的酚醛树脂,作为对照组,代号为PF0。0。

1。2摩擦材料性能测试

1。2。1摩擦试样的制备

1)设备与原料:混料机、热模压固化设备、热处理箱、试样切割机;摩擦试样原料为自制备的酚醛基体树脂、钢纤维、重晶石、铜纤维等,试样主要组分及其编号见表1。

表1摩擦材料试样编号及主要组分的基本配方

Tab。1Basic formula of the main components of friction

material samples (mass fraction/%)

摩擦试

样编号基体

树脂

质量分数/%

钢纤

维

铜纤

维

铜粉

泡沫

铁粉

复合

纤维

重晶

石粉

其

他

F0。0

PF0。0(12)

11

3

4

6

6

10

48

FM1。5

PF/M1。5(12)

11

3

4

6

6

10

48

FP1。5

PF/P1。5(12)

11

3

4

6

6

10

48

2)摩擦试样的制备工艺:将上述自合成的PF0。0,PF/M1。5,PF/P1。5分别溶于乙醇溶剂配置成固体含量为1/3的3组溶液,将该3组溶液分别与表1中自研制的半金属摩擦材料原材料进行湿法混合,把混合后的体系在温控烘箱内80 ℃温度下干燥10 min除去溶剂和低分子物质,将初步干燥的混料体系参照文献\[4\]所提供的热压成型、热处理以及机械加工的工艺参数进行摩擦试样制备,所制备的3组摩擦试样编号如表1所示。

1。2。2测试条件与过程

摩擦材料的摩擦因数、磨损率等摩擦学性能测试按照GB5763-2008《汽车用制动器衬片标准》标准在XDMSM定速式摩擦试验机上进行,试验机摩擦盘转速为500 r/min,压力为0。98 MPa,以50 ℃为间隔,分级从100 ℃加热至350 ℃,每隔50 ℃运转5 000转,自动记录计算运转中的摩擦因数并测量运转后各温度阶段的磨损率,观察摩擦因数曲线变化,判定热衰退温度点。

2结果与分析

2。1纳米M与纳米P的修饰效果

2。1。1IR分析

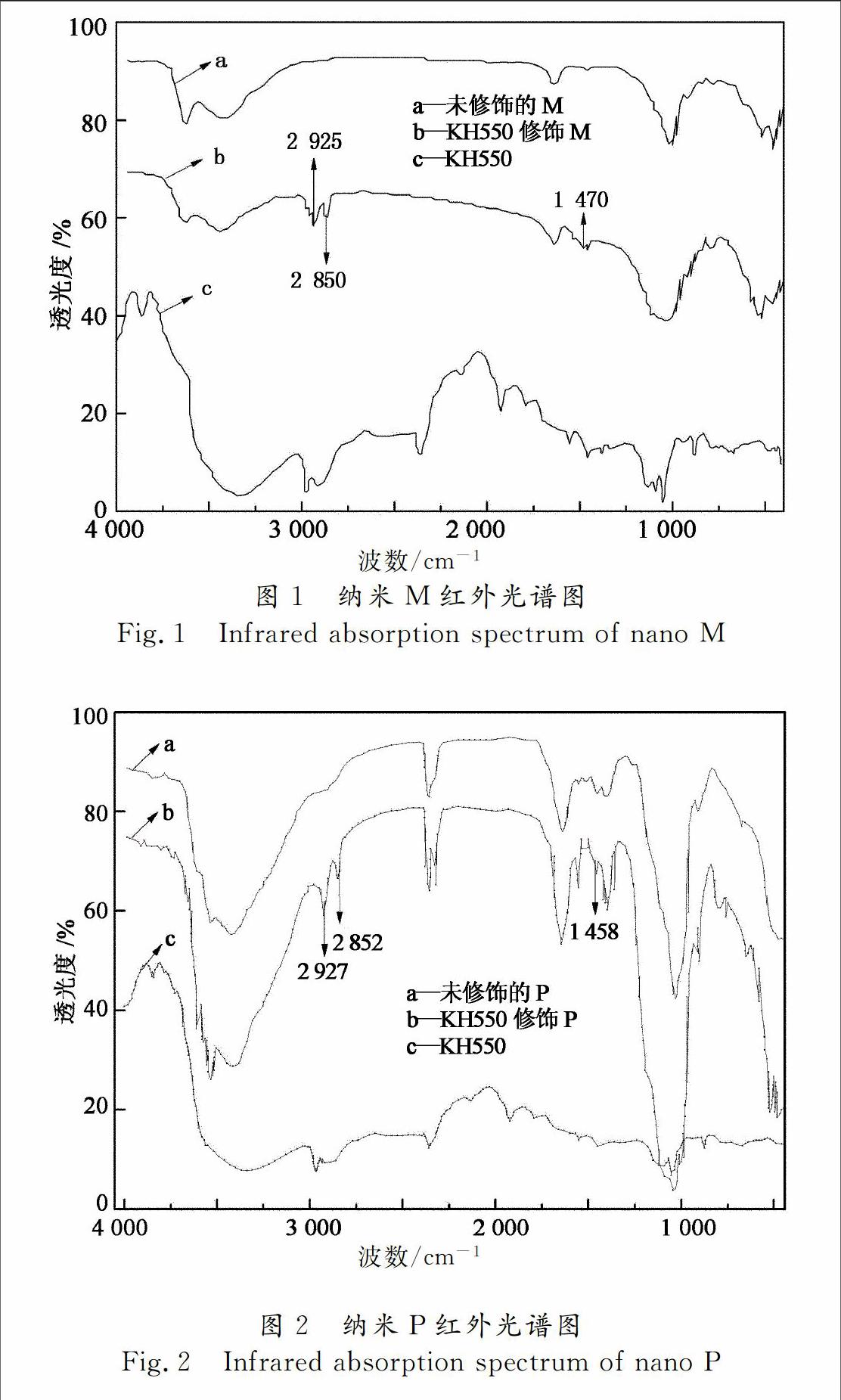

经过硅烷偶联剂KH550表面修饰的M和P纳米粒子用0。1%的水杨醛乙醇溶液萃取后,M粒子在IR红外吸收光谱出现了2 925 cm-1,2 850 cm-1和1 470 cm-1处的新吸收峰,如图1所示。其中2 925 cm-1的吸收峰是亚甲基反对称C—H伸缩振动峰,2 850 cm-1是亚甲基对称C-H伸缩振动峰,表明KH550与M纳米粒子的表面发生作用形成了化学键合,如图1与图2所示。P粒子改性后在2 927 cm-1和2 852 cm-1处也产生了新的吸收峰,这是坡缕石表面KH550的C-H吸收峰;1 458 cm-1的振动吸收与甲基有关;1 039 cm-1处对应于Si-O-Si的伸缩振动峰明显加强,3 421 cm-1处坡缕石中吸附水的羟基吸收峰也略有减弱,说明坡缕石表面与偶联剂之间发生脱水缩合,使坡缕石表面结合有机基团,导致化学键的改变。

该作用机理是蒙脱石和坡缕石亲水性表面的羟基与水解后的KH550亲水基团发生缩合反应,而疏水端基团悬挂于表面,使M和P表面具有亲油性,提高了与树脂的亲和性,因“相亲相溶”而在树脂中均匀分散。

波数/cm-1

图1纳米M红外光谱图

Fig。1Infrared absorption spectrum of nano M

波数/cm-1

图2纳米P红外光谱图

Fig。2Infrared absorption spectrum of nano P

2。1。2分散表征

M和P纳米粒子在PF中的分散状态如图3所示。从图中可以看出,纳米M与纳米P粒子大部分都在100 nm以内,满足下面作为纳米粒子复合树脂试验的要求。

2。2PF/M1。5和PF/P1。5的热失重分析

图4为PF/M1。5,PF/P1。5和纯PF0。0热失重(TG)的变化曲线。经M和P纳米粒子复合的树脂高温区(400 ℃以上)热失重均小于PF,即耐热性高于未复合的PF。在600 ℃时,PF/M1。5比PF/P1。5残碳率多4%,比PF0。0多12%。纳米M复合树脂耐热性提高的主要机理是:该矿物是具有较高耐热性的层状硅酸盐,在860 ℃左右仍存在放热效应,才开始逐步转换为新物相结构 \[5\],故具有很好的高温化学稳定性。纳米M在高聚物中形成化学界面,在高温阶段产生微裂纹(银纹)\[6\],银纹扩展成宏观裂纹直至形成磨屑脱落需要吸收较多的能量\[7\],本研究PF中纳米粒子分散性良好、且与树脂结合强度高,则高温时银纹密度增加,其扩展需要吸收更多的能量,从而延缓了树脂的分解、气化,使得复合树脂PF/M1。5的耐热性得到较明显的提高。而纳米P与纳米M在物化性质方面有诸多的相似性,故复合的PF/P1。5耐热性也明显高于PF0。0,但由于坡缕石的内孔道多,吸附水含量较大,不易除去,表面存在较多的Lewis酸,易产生低聚物,故PF/P1。5耐热性低于PF/M1。5。

(a) PF/M1。5(b) PF/P1。5

图3M和P纳米颗粒在树脂中的TEM表征

Fig。3The TEM characterization

of nanoparticles M and P in the PF

T/℃

图4不同树脂热失重(TG)对比图

Fig。4Thermal weight loss (TG) contrast

of the kinds of resins

2。3摩擦性能测试结果与分析

2。3。1摩擦因数与磨损率测试结果

图5为各试样摩擦因数的测试数据,从中可以看出,在200 ℃温度以内各试样摩擦因数均随温度呈单调上升趋势,但FP1。5的摩擦因数明显偏低。F0。0试样的温度为200~350 ℃时,摩擦因数下降较快,从0。5降至0。33,表明在200 ℃时有衰退的迹象; FM1。5和FP1。5试样温度在250 ℃以上摩擦因数下降速率要小得多,抗热衰退能力有明显提高,尤其是FM1。5抗热衰能力极强,在300 ℃时摩擦因数仍未见下降,350 ℃时仅下降0。05。

图6为各试样在不同温度段的磨损率。各试样磨损率随温度的变化趋势基本相同,即随温度的上升磨损率单调增加。F0。0试样在各温度段的磨损率最高,FM1。5的磨损率最小,FP1。5居中,可见PF树脂中纳米M抗磨损率明显优于纳米P。在350 ℃高温段,试样FM1。5,FP1。5和F0。0的磨损率分别为0。84,1。01和1。07。

T/℃

图5各试样在不同温度下的摩擦因数

Fig。5Friction coefficient of samples

in different temperatures

2。3。2摩擦因数衰退和磨损分析

1)热衰退分析。在高温下,由于摩擦材料表面层包括粘接相树脂、有机纤维等耐热性较差的有机组分,故易发生软化或分解碳化甚至汽化,摩擦接触面受“软化物质”和碳化微粒以及汽化物质等介质润滑的影响,从根本上改变了低温时固体硬表面接触的状态,致使摩擦因数下降而发生衰退。摩擦材料中粘接树脂所占比例大约为14%左右,其耐热性越高,软化和碳化的程度越低,越不易发生摩擦因数衰减的热衰退,反之热衰退越易发生。FM1。5试样所用的PF/M1。5树脂耐热性最强,故其热衰退临界温度点最高,而耐热性差的PF0。0树脂制备的试样F0。0抗热衰能力最差,FP1。5居中。这是由于树脂基摩擦材料的抗热衰退性能主要取决于树脂的耐热性\[8-9\]。

T/℃

图6试样磨损率随温度的变化

Fig。6Wear rate of samples at different temperatures

2)磨损机理分析。从图6可以看出,FM1。5摩擦试样的磨损率明显小于F0。0试样。在低温阶段(100~200 ℃),FM1。5,FP1。5与F0。0磨损率相差不大,这是由于低温度范围内各试样表层的强度相当,复合树脂的耐热性优势尚未能体现,各试样的磨损类型属于受热影响较小的常规磨粒磨损和粘着磨损,致使磨损率较低、相互差异很小。随着温度上升,M和P纳米粒子复合树脂的摩擦试样磨损率均低于未复合的PF0。0树脂的摩擦试样,抗磨性明显提高,其中FM1。5的抗磨性能最佳,全程各阶段磨损率均明显低于F0。0和FP1。5,在350 ℃高温阶段磨损率较F0。0和FP1。5分别降低27%和16。8%。半金属摩擦材料在高温阶段运行时,以粘着和疲劳磨损为主\[10-11\],由于M纳米微粒复合的树脂FP/M具有较高的耐热性,其软化、分解、碳化温度点高,故在相同的高温下,粘着趋势小、分解碳化过程较弱,因此分解碳化转移的材料也较少,磨损率下降。在高温下摩擦试样往往出现疲劳剥落,这是由于表面受反复的磨粒或微凸点的机械作用以及热作用易形成疲劳裂纹而造成疲劳磨损。疲劳裂纹萌生和扩展过程主要发生在摩擦试样表层的粘接树脂与增强相的界面上,当裂纹扩展到临界尺寸时,增强相或其他组分将发生脱落转移,成为疲劳磨损。M纳米粒子与树脂原位复合后界面银纹的产生和扩展,需要吸收更多的能量,限制了裂纹扩展。

图7为摩擦试样摩擦运行后的表面形貌SEM照片,其中,F0。0和FP1。5表面有剥落坑出现,是明显的疲劳剥落形态。F0。0表面材料脱落后呈宽

(a) F0。0

(b) FP1。5

(c) FM1。5

图7试验后的试样表面SEM图

Fig。7Surface SEM morphology

of samples after the abrasion

带状沟痕,脱落的面积较大,是由于摩擦材料的粘着和疲劳较严重导致较多的增强纤维和填料脱落而引起的;FP1。5 表面可见到一定数量的短脱落坑,材料转移量较小;FM1。5表面有少许不明显的浅凹坑,材料脱落很轻微,表明FM1。5比FP1。5和F0。0的抗粘着和疲劳磨损能力高,PM1。5在摩擦运行中依然和其他组份保持较高的内聚强度和抗磨损性能。

3结论

1)M,P纳米粒子经KH550修饰与PF原位复合后与树脂之间形成化学键合的过渡界面,在体系中分散性良好。M粒子在界面结合和分散状态方面好于P粒子。

2)当M和P质量分数为苯酚1。5%时,所合成制备的PF/M1。5和PF/P1。5树脂的耐热性较PF0。0树脂有明显的提高,PF/M1。5的耐热性能相对最佳,在600 ℃时,其残留物比PF/P1。5和PF0。0分别提高4%和12%。

3)用PF/M1。5复合树脂制备的摩擦试样FM1。5摩擦学性能获得显著提高,抗热衰退温度分别比FP1。5,F0。0提高50,100 ℃左右,350 ℃高温阶段磨损率比FP1。5和F0。0分别降低16。8%和27%。

4)含M,P纳米粒子复合树脂的摩擦试样中,其抗热衰能力的提高主要源于粘接相复合树脂的耐热性能的提高;抗高温磨损能力的改善是由于无机M和P纳米粒子在树脂中产生的银纹吸收了体系的能量,阻缓了疲劳裂纹的产生和扩展,使疲劳磨损被抑制进而使磨损率下降。层状二维纳米材料蒙脱石对PF复合改性后,其耐热性和相应的摩擦材料抗磨性高于纤维状的坡缕石一方。

参考文献

[1]郑秀华。 膨润土应用技术\[M\]。 武汉:中国地质出版社,2009:1-2。