LNG储罐制造技术及焊接工艺

2015-11-30李发林

李发林

LNG储罐制造技术及焊接工艺

李发林

主要从S30408钢的成分、组织、焊接材料的选择及焊接接头的低温性能等方面介绍了该钢的焊接性能。通过焊接工艺评定试验确定合适的焊接材料,满足LNG低温球罐的制造技术要求。

1. 概述

我公司承接的低温项目装置中的2 500m3LNG储罐设备是目前国内容积最大的LNG储罐,由于设备交货期短,制造质量要求高,且该材料加工工艺复杂,不锈钢厂内压制和工地现场的组装和焊接难度大,焊接材料熔敷金属的冲击韧性应满足-196℃低温冲击要求。鉴于此,在制造过程中需要通过设计合理的压制模型,制定合理的焊接工艺规程,来保证设备的制造质量。

2. 设备结构和材质

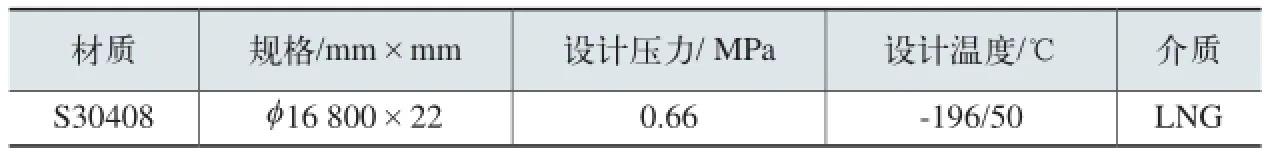

(1)设备结构 内部球罐采用S30408钢板,球罐设备壁厚为22mm,φ16 800mm。立式外罐采用Q235B钢板,球罐设备壁厚为8mm、φ1 9160mm。设备主要参数如表1所示。

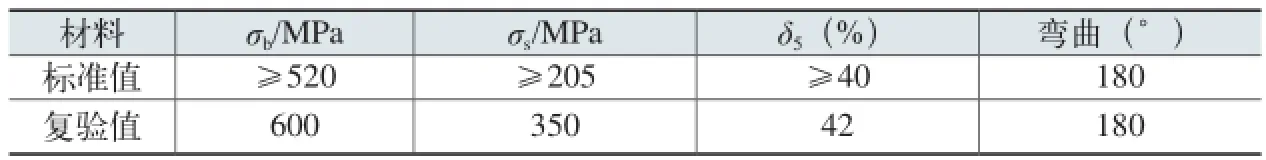

(2)球罐材料化学成分和力学性能 球壳板材料采用太钢的钢板,板厚22mm,其化学成分如表2所示,力学性能如表3所示。

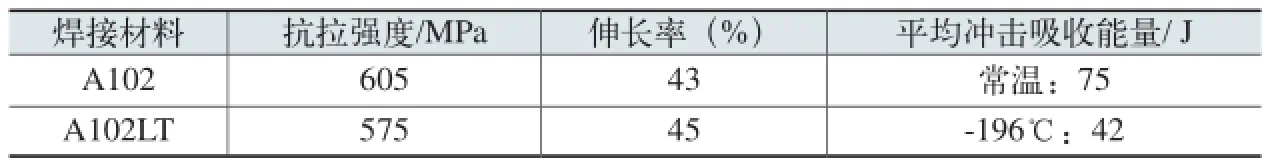

(3)焊接材料 由于该批设备的设计要求较高,对焊接接头的低温韧性要求非常严格。且技术要求上特别注明施焊产品的焊接材料一定要进行-196℃低温冲击试验。我们通过进行焊接工艺评定确定焊接材料及焊接工艺规程,以保证焊接材料的合理性。焊材的化学成分和力学性能如表4、表5所示。

3. 焊接工艺试验

确定了焊接材料后,根据NB/T47014—2011《承压设备焊接工艺评定》的要求进行焊接工艺评定,试板规格为500mm×160mm×16mm共4块。标记为HP001和HP002。

表1 内部球罐设备的主要设计参数

表2 S30408化学成分(质量分数) (%)

表3 S30408力学性能

表4 两种焊材的化学成分(质量分数) (%)

表5 两种焊材的力学性能

(1)试件准备 采用等离子切割下料,车制坡口,打磨坡口两侧及其边缘20mm,用丙酮清洗,去除油污等杂质,试件坡口形式钝边4mm,单边角度为30°,焊接坡口如附图所示。

焊接坡口

(2)焊接参数 不锈钢产品的焊接应严格控制焊接热输入及道间温度,为此,在焊接过程中因严格控制焊接电流、电弧电压和焊接速度,且焊接过程中道间温度应≤100℃,保证焊接质量。HP001采用普通的昆山京群A102不锈钢焊条施焊,HP002采用特殊的昆山京群A102LT不锈钢焊条施焊,焊接参数如表6所示。

(3)试验结果 外观检测,合格;再对焊接工艺评定试板进行RT100%检测,按照JB/ T4730.2—2005标准执行,Ⅱ级合格;焊接工艺评定试板的力学性能如表7所示。

通过对两组焊接试板的力学性能对比可看出,采用普通的A102焊条焊接试板,在进行-196℃低温冲击试验时,其冲击吸收能量达不到标准要求,而采用特殊的A102LT焊条低温冲击试验符合标准要求。

4. 产品制造质量控制

(1)场内不锈钢球板制造和焊接质量控制点 不锈钢球壳板的压制采用多点冷压工艺;不锈钢球壳板坡口制备应采用等离子切割,但与碳钢球板坡口制备不一样,该工艺采用了我公司独创的不锈钢球板坡口切割工装,采用不锈钢卡码固定柔性轨道(材质为1Cr13),等离子切割机在柔性轨道上进行爬坡切割;球罐极顶上的人孔、接管焊接采用小焊接参数进行施焊,焊接过程中反面增加防变形工装支撑。

(2)场外组装及焊接质量控制点 球板组装采用无中心柱散装法工艺;组装过程中纵、环焊缝按照球内半径制备不锈钢定位块,分别沿纵、环缝放心点焊固定,间距500mm,丁字口和人字缝处100mm内各设置1个定位块,应重点加强;焊接一定要采用多名焊工从上向下分段倒退、同步对称焊接,采用小直径焊条、小电流多层多道焊接,尤其是每个焊接接头起弧、收弧位置错开20mm,且焊接接头应打磨干净。

表6 焊接参数

表7

5. 现场焊接变形控制措施

现场焊接变形控制措施主要包括以下几点:

第一,现场焊接时先焊纵缝、再焊环缝,组织4个有经验的焊工对称错位焊接,采用正面焊接1~4道后,反面清根后焊接完毕反面,再到正面焊接剩余焊缝,这样可减少焊接变形。

第二,焊接时采用小的焊接电流,短电弧、高焊速,运行要稳。运条至熔合线应有适当停留,为避免免产生未熔合,应采用多层多道焊。

第三,焊接过程中要尽量减少焊接应力,确保焊接质量

第四,组装时设置定位块的主要目的,是调整球板之间间隙和防止焊接变形。

6. 结语

在该项目焊接时一定要多层多道焊,采用小电流、小热输入焊接,且保证道间温度≤100℃,以保证产品-196℃的低温冲击韧性及防止不锈钢焊接热裂纹(尤其是弧坑裂纹)的产生。

通过以上试验及工艺措施,顺利完成了项目制造任务,为今后施工提供了借鉴。

李发林,江联重工股份有限公司高级工程师,主要从事压力容器焊接工作。