高强钢薄板I形坡口对接激光填丝焊的焊缝实时跟踪

2015-11-30张轲谢妤陈易新陈永亮王欢施可扬

张轲 谢妤 陈易新 陈永亮 王欢 施可扬

高强钢薄板I形坡口对接激光填丝焊的焊缝实时跟踪

张轲 谢妤 陈易新 陈永亮 王欢 施可扬

为解决I形坡口平板对接激光焊接的跟踪要求,构建了平板对接的激光焊接高精度焊缝实时跟踪系统。进行了6mm板厚、I形坡口、对接间隙在0.2mm以内的平板对接进行了焊缝实时跟踪试验。试验表明:在焊接过程中,焊枪在左右方向和高低方向的跟踪精度可以控制在±0.15mm之内,满足平板对接激光焊的高精度实时跟踪要求。

1. 概述

激光焊接技术由于功率密度高、焊接速度快、热输入少、焊后变形和残余应力小,在提高焊接效率的同时,更可提高焊接的质量和构件的位置精度,因此成为工程机械、船舶制造、航空航天及核电制造业中最具发展潜力的节能、高效、优质焊接技术。

激光填丝焊的装配精度高,间隙和坡口控制严格,无论在装夹定位时,还是在焊接过程中,很难保证工件的位置和装配精度始终保持一致,尤其在所焊结构件工件较薄,拼接焊缝又长情况下,焊接工作量大。因此采用跟踪方法,减小重复示教的工作量,焊接过程中实现实时纠偏是提高工作效率,保证焊接质量的较为理想的解决方案。

平板紧密对接焊缝由于对接间隙非常小,焊缝图像的处理及焊缝特征点的识别都较为困难,为了准确识别焊缝及提前特征点,需采用高精度、高分辨率的激光视觉传感器,本文选用了加拿大赛融公司的高分辨率激光视

觉传感器Quanta-LF来检测和识别焊缝。下面将基于该传感器对平板对接激光焊的焊缝实时跟踪问题展开研究。

2. 实时跟踪控制方法

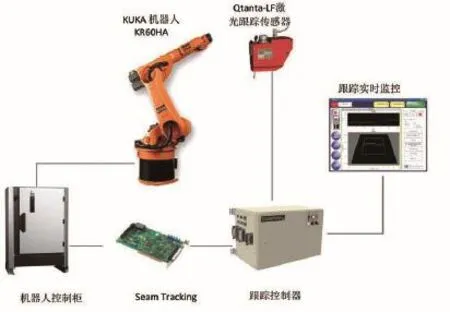

(1)跟踪系统组成 为了实现平板紧密对接焊缝的实时跟踪,设计了激光填丝焊的激光跟踪控制系统,控制结构如图1所示。激光跟踪传感器Quanta安装在KUKA机器人第六轴上,焊接过程中传感器实时拍摄焊接位置图像,并送入跟踪控制器经过图像处理、特征提取后得到焊缝相对于焊枪的实时偏差,该偏差被实时传送到机器人控制器,机器人控制器对安装在机器人上的焊枪的位置进行实时调整,从而完成焊枪的实时纠偏,实现焊缝实时跟踪,保证焊接质量。在跟踪的过程中,通过电脑可以对焊缝跟踪的情况进行实时监控。

由于激光跟踪传感器与工件非接触,响应速度快,获取的焊缝特征信息丰富,除了能对焊接路径进行实时纠偏外,也可以通过该传感器获取坡口的角度、深度、宽度,甚至错边等信息。这些信息的获取也为后续的焊接参数自适应调整奠定了基础。

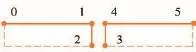

(2)I形对接坡口特征 获取了激光条纹在被检测表面的分布情况后,系统需从其中抽取出有效信息来识别焊缝。对于两板厚度一样,装配后无错边的对接焊缝来说,其与激光条纹相交的轮廓通常是两个相似的“L”形,实现焊缝跟踪的第一步是从这个轮廓线中提取特征点。对I形对接坡口特征点按如下定义:在左右两个“L”形特征曲线上,定义曲率发生突变为断点(Break points),如图2所示,在每个“L”形特征曲线上设定三个特征断点,一个对接焊缝上有两条“L”形曲线,共6个特征断点。

图1 焊缝实时跟踪系统组成

图2 I形坡口的特征模型

图3 I形坡口的特征参数

为了准确识别I形坡口,除了特征点外,还需要建立I形坡口的特征参数,如图3所示。

间隙:模板匹配的间隙大小包括最小间隙和最大间隙两个参数,是对接焊缝识别过程中用来辨认焊缝的一个标准。一般来说焊缝间隙的实际大小应该包含在最小间隙和最大间隙的区间之内,而这个区间应尽可能小,才能使焊缝的识别更加精准。然而在实际的操作中,常常在确保激光跟踪器的检测区域内不存在无关干扰间隙时使这个范围大于焊缝间隙的实际变化波动区间。因为激光跟踪器的识别存在偶然误差,当误差出现时会出现检测出的焊缝间隙大于或小于设定的最小、最大焊缝间隙值得情况,这时候如果采取的滤波算法不足以使这部分突兀变化消除并落在设定的焊缝区间时,系统就会无法捕捉到跟踪点,导致跟踪意外终止。如果设置了太多点来进行滤波又必然会降低跟踪的准确度,所以较为理想的做法是适当放大焊缝识别的间隙区间。

错边:包括“最小错边”和“最大错边”两个参数。这两个参数的设定,要根据工件的装配以及实际错边情况进行合理设定,考虑信号处理和识别有一定的误差度,实际设定区间应当比理论值要略大,才更为可靠。试验中针对零间隙零错边的薄板对接焊,考虑到实际装配情况,错边区间设定在0~0.2mm之间较为

合适。

工件倾角:表示待测表面与水平线之间的交角。凡不符合这一角度的平面都会被系统拒绝。

此外还有倾角容差:表示倾角的容差大小。通常把它设置为15°左右,在环境噪声较大的使用场合可能还需要设置到30°左右。

(3)滤波算法 为了在焊缝识别前,尽可能得到干净、无干扰的信号是非常重要的,因此,在焊缝识别前需要首先对采集的图像信号进行滤波,以获得较好的激光轮廓。针对焊缝跟踪,通常的滤波算法主要有抗反光滤波器、中值滤波器、平均滤波器、连续性滤波器等。抗反光滤波算法通常用于铝合金等高反光的材料的焊接,而常规的情况一般采用中值滤波就可以得到较好的效果。本试验采用中值滤波器,长度设为5,既可滤去偶然出现的误差点,又能减少过度使用滤波造成轨迹失真。

(4)跟踪点确定 针对不同的坡口特征,焊接中需要实时跟踪的坡口特征点叫跟踪点,对于I形平板对接坡口特征模型,跟踪点可以是根据左平面,右平面以及特征点1、2、3和4的情况来综合确定,根据不同的情况可以跟踪不同的点。

试验中使用的钢板厚度相等,且形状较为规则。考虑到跟踪过程中送丝嘴出来的焊丝几乎贴着焊缝行进,而装配时不能保证两块板的上表面完全在同一水平面上,为避免送丝机构与钢板发生碰撞而影响送丝,故选择根据最高板,且坡口特征点2和3分别在最高面投影的中点作为实际跟踪点的位置,如图4所示。

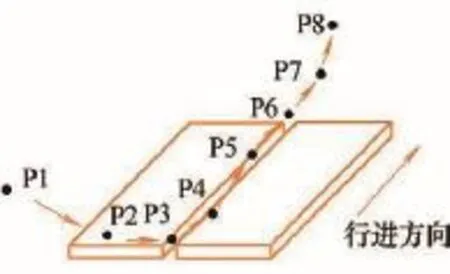

(5)跟踪程序示教方法 激光传感器超前焊枪一定距离,而焊枪的位置实际是通过传感器检测到的焊缝位置坐标变换而来,故在跟踪之前,实际上传感器需要在进入焊缝之前就要提前打开,而在焊枪达到结束点时,才能够关闭传感器的检测。故焊接轨迹点的示教要满足如图5所示的条件。

P1和P2是预备位置,让激光器逐步靠近焊缝起始点。在到达P1前,机器人开始进行传感器初始化,随后以直线运动的方式逐步到达P1和P2。

P2是系统启动激光传感器的位置,其设置需要满足两个条件。首先,当传感器在P2点开启时,激光条纹应该处在焊缝起始点之前,否则无法获取完整的焊接路径。其次,P2的高度应在激光器的视域之内或接近视域范围,否则系统将因无法探测到钢板表面而捕捉不到对接焊缝轮廓,进而无法获取跟踪点位置。

P3设置在焊缝的起始点,P6设置在焊缝的终点,P4和P5设置在行走的途径的方向上,不必严格精确到焊缝的位置,这里只起到一定的引导作用。到达P6后,关闭传感器,并沿P7和P8离开焊接位置。

在焊缝跟踪过程中,激光焊枪沿着示教点往前行进,在此过程中,传感器不断地检测焊缝间隙获取跟踪点,实时地向机器人传输y轴坐标和z轴坐标的偏差纠正值,使激光焊枪能够准确沿着焊缝行走。

图4 根据最高板确定跟踪点

图5 跟踪程序示教方法

图6 对接钢板焊缝跟踪过程

3. 实时跟踪试验

(1)跟踪试验 试验用材料为E63A高强钢,6mm薄板,采用两块300mm×75mm×6mm的平板对接,I形坡口,坡口间隙尽量控制在<0.2mm。试验前将钢板表面的氧化层刨去,用砂带机选取一个较为平整的300mm×6mm侧面稍加打磨,去除表面的铁锈、油污等会影响焊缝识别的物质,用洁净的干抹布擦拭干净,并用夹具将两块板固定起来。

运行机器人上已经示教好的程序开始焊缝跟踪,观察运行路径,可见其精准地沿着焊接路径行进。焊缝实时跟踪过程如图6所示,图7为通过视频监视得到的焊缝跟踪过程中坡口特征点,实时跟踪点的实时变化情况。

(2)跟踪精度分析讨论 对跟踪过程中的实时纠偏数据提取出来进行跟踪精度分析,

跟踪情况如图8和图9所示,图8表示焊接过程中左右方向的跟踪情况,其中x轴表示工件的焊接方向,而y轴表示沿着焊接方向随着工件实际路径的变化焊枪在左右方向,即y向的跟踪情况,实现表示工件的真实焊接路径,而虚线表示在跟踪过程中经过图像检测、处理、特征提取,坐标变换、纠偏后机器人焊枪在左右横向实际走的跟踪路径。

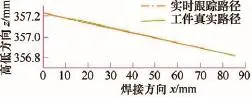

图7 焊缝识别界面

同理,图9表示在焊过程中沿着焊接方向z方向工件位置的高低变化以及焊枪相应的高低跟踪的情况。其中x轴表示工件的焊接方向,而y轴表示在高低方向上的路径变化以及焊枪在高低方向,即z向的跟踪情况。黑色的实线表示工件的真实焊接路径,而虚线表示在跟踪过程中经过图像检测、处理、特征提取,坐标变换、纠偏后机器人焊枪在高低方向实际走的跟踪路径。

将上述的数据作进一步的处理,可以得到焊枪分别在左右方向(y向)和高低方向(z向)沿着焊接方向的跟踪精度,分别如图10和图11所示,图中x轴表示工件的焊接方向,而y轴分别表示焊枪在左右方向的跟踪精度和高低方向的跟踪精度。从图可知,在y方向焊枪的跟踪精度可以控制在±0.15mm之间,在z方向焊枪的跟踪精度也基本控制在±0.15mm之间,很好地满足了平板对接激光焊接的跟踪要求。

4. 结语

(1)构建了平板对接的激光焊接焊缝实时跟踪系统。采用高分辨率的激光跟踪传感器进行焊接坡口的实时检测,通过图像处理,特征匹配,坐标转换、机器人纠偏等实现激光焊接的高精度焊缝实时跟踪。

(2)建立了I形坡口的双“L”形特征模型,该模型通过6个特征点,坡口间隙、错边量、平板倾角,倾角容差等特征参数来表征。同时也对对接坡口的常用滤波算法,跟踪点的确定进行了分析和讨论。

(3)基于上述方法,进行了6mm板厚、I形坡口、平板对接的焊缝跟踪试验。试验表明:焊枪在左右方向和高低方向的跟踪精度基本可以控制在±0.15mm之内,满足平板对接的激光焊接的高精度跟踪要求。

图8 左右方向的实时跟踪情况

图9 高低方向的实时跟踪情况

图10 左右横向的实时跟踪精度

图11 高低方向的实时跟踪精度

[1] 巴根,刘勇,明珠. 激光视觉焊缝跟踪系统的研究[J].兵器材料科学与工程,2004,27(4):55-58.

[2] 陈武柱,张旭东.视觉传感器与焊缝自动跟踪[J]. 传感器,2002(18):58-60.

[3] 周律, 陈善本, 林涛. 弧焊机器人焊缝跟踪方法的研究现状[C].第十一次全国焊接会议,2005.

[4] Servi-robot. image processing software module for the it platform user’s Manual[M]. 2013, Canada:36-45 .

张轲,陈易新,上海交通大学激光制造与材料改性重点试验室;谢妤等,沪东中华造船(集团)有限公司。

国防基础科研计划资助,项目编号A0720132003

上海市重大技术装备研制专项,项目编号 ZB-ZBYZ-03-11-0485