当量加速腐蚀条件下7B04-T6高强度铝合金疲劳裂纹扩展规律研究

2015-11-30谭晓明王海东

谭晓明,王海东,王 刚

(1.海军航工程学院青岛校区,山东 青岛 266041;2.中国人民解放军94801部队,浙江 嘉兴 314013)

军用飞机97%以上的服役时间处于地面停放状态,而当飞行高度超过3 000 m时大气温度显著降低,腐蚀介质浓度相对地面含量大大减小,所以研究地面停放环境对疲劳性能影响至关重要.腐蚀是军用飞机结构的主要损伤形式之一.腐蚀对军用飞机的危害性很大,主要表现在三个方面,第一,腐蚀增加飞机飞行安全隐患,甚至导致发生灾难性事故[1-4];第二,腐蚀使结构修理工作难度增大,修理费用大幅度提高[5-8];第三,腐蚀大大增加维修工时,显著降低军用飞机的战备完好性,严重影响其战斗力[9-13].

军用飞机大修间隔主要有两个指标,一个是与飞行载荷相关的飞行小时数或者起落次数,另一个是与服役时间相关的日历寿命,日历寿命的确定必须要考虑服役环境的影响.目前在飞机设计中采用的损伤容限和耐久性设计方法均不能考虑服役环境的影响,所以,为了确保飞机的飞行安全性,应根据服役环境造成的腐蚀损伤对寿命指标进行修正,这主要包括两个方面,即腐蚀对疲劳裂纹萌生影响和腐蚀对疲劳裂纹扩展行为的影响.

本文针对服役于严酷环境条件的某型飞机,根据已有的机场环境数据,基于腐蚀机理一致、腐蚀损伤等效的原则编制了加速试验环境谱,以某飞机关键结构模拟件高强度铝合金7B04-T6为研究对象进行加速腐蚀试验,在实验室条件下成功地模拟和再现了服役环境条件的腐蚀损伤形式;通过预腐蚀损伤条件下的疲劳试验和断口观测,分析了裂纹扩展速率da/dN与应力强度因子幅值ΔK的对应关系,描述了包括短裂纹阶段的疲劳裂纹扩展行为,定量表征了不同当量腐蚀损伤对疲劳裂纹扩展行为的影响规律,其研究结果将为现役飞机日历寿命、大修周期的确定及新机设计提供参考依据.

1 加速腐蚀试验

1.1 试验件

试验件材料为7B04-T6高强度铝合金,化学成分如表1所示.

表17 B04-T6铝合金化学成分(质量分数/%)

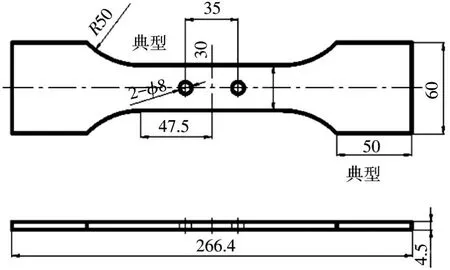

试验件为某型飞机机体结构的关键结构模拟件,如图1所示,试验件的厚度、孔径及加工工艺均与飞机结构的实际情况一致.

图1 关键结构模拟试件

1.2 当量加速关系及加速试验谱

选取氯离子、二氧化硫、温度和湿度等关键环境要素,考虑风向和风速的影响,编制了某机场环境谱.根据当量折算系数[14],编制了铝合金关键结构的当量加速试验环境谱.用纯度为99.9%的NaCl和去离子水配制质量百分比为5%的溶液,加入适量 H2SO4使得溶液的pH 值为4.0±0.2.

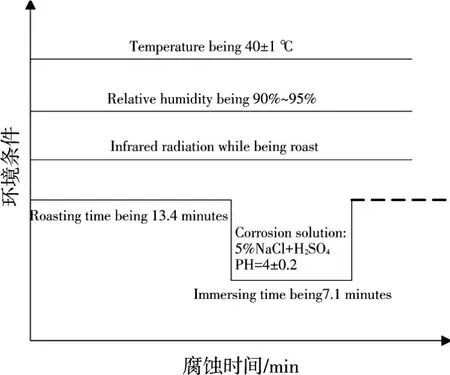

通过溶液浸泡模拟酸雨、雾和露的作用;通过周期浸润试验模拟自然环境的干/湿交替的作用;通过远红外灯辐照模拟太阳辐照条件.在该机场环境条件下暴露1 a有358次干/湿交替,即358块子循环,每块子循环时间为20.5 min,包括溶液浸泡时间为7.1 min,溶液外烘烤时间为13.4 min,如图2所示.

图2 服役机场环境当量加速试验谱

1.3 腐蚀损伤形态演化规律

针对如图1所示的关键结构模拟件,根据图2所示的当量加速试验谱,采用ZJF-45G型周期浸润腐蚀试验箱进行当量加速腐蚀试验.当量加速腐蚀试验时间为1 a、2 a、5 a、7 a 和10 a,分别随机抽取5个试件进行留样、清洗和干燥保存.

借助KH-7700型三维Quaster光学显微镜及其测量软件,对腐蚀损伤尺寸进行观测.从图3可以看出,腐蚀的初期,试件表面产生单个独立的蚀孔,呈圆锥型凹坑,宽度较窄,仅为几十微米;随着腐蚀时间的增长,腐蚀坑的深度和宽度都增大,多个蚀孔相互连接;随着腐蚀进一步发展,腐蚀深度和宽度不断增大,多个蚀坑相互连接为一个大腐蚀坑,达到几百微米,蚀坑底部起伏不平.

2 预腐蚀疲劳试验

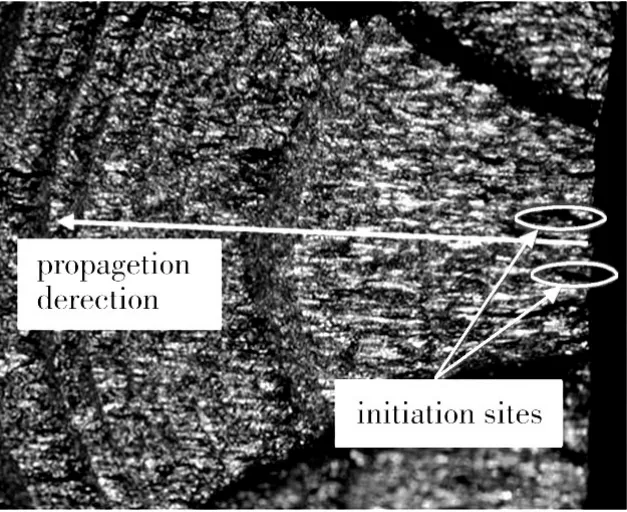

借助MTS810疲劳试验机,采用等幅谱进行疲劳试验,为了能在疲劳断口有明显的疲劳条带,以若干循环次数为一个等幅谱块,在各块谱之间加入若干次循环高载,在疲劳断口上形成明显的疲劳条带,图4为在Quaster光学显微镜下当量腐蚀10 a时的疲劳断口宏观形貌.

图3 不同腐蚀时间的腐蚀坑形貌

图4 当量腐蚀10 a疲劳断口形貌

3 a-N 曲线

采用指数函数拟合试验测得的裂纹长度a与循环次数N的对应关系为

对式(1)进行求导数,得到

为了计算的简便,令Y=ln a,A=ln C,X=N,得到如式(3)所示的线性方程:

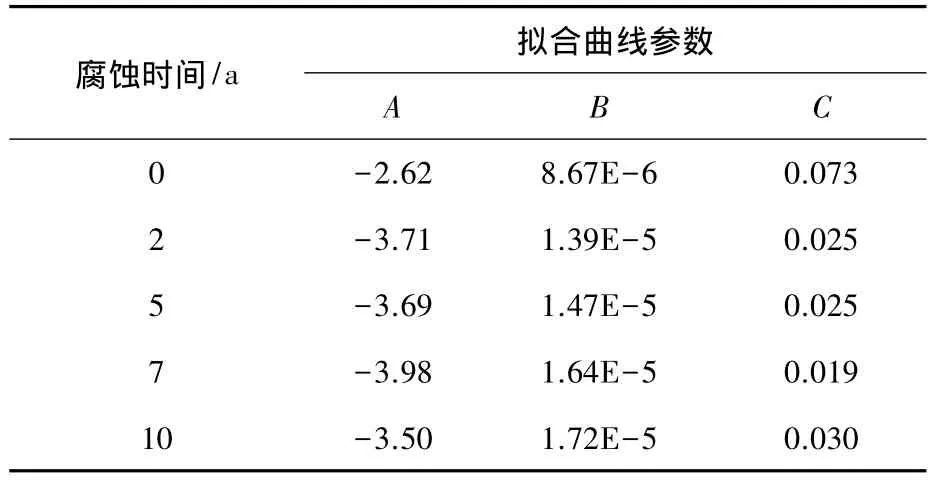

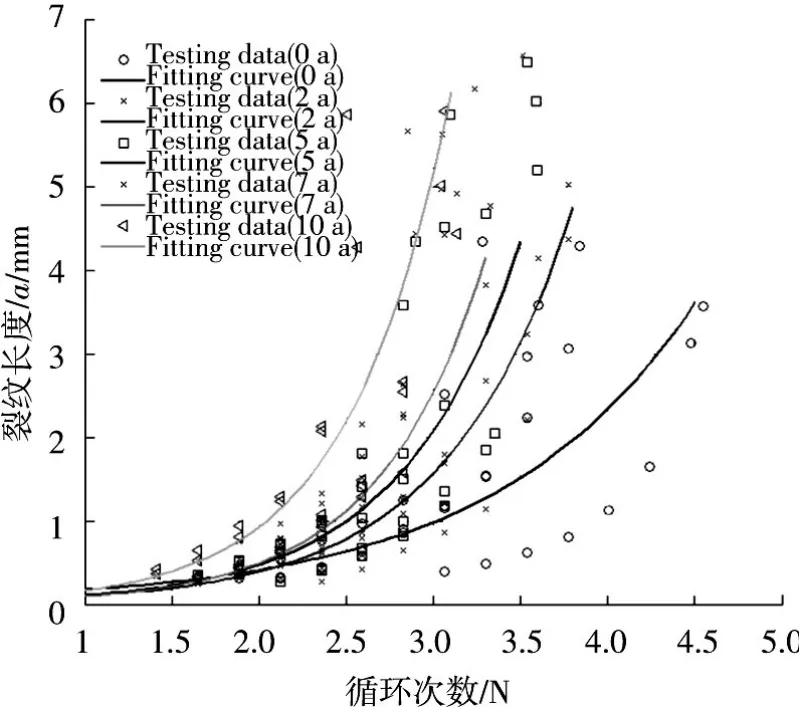

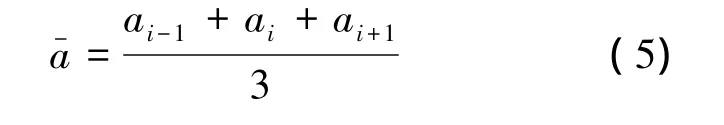

利用测试获得的(a,N)数据集,计算得到式(1)中的B和C参数,如表2所示,并绘制得到不同腐蚀时间条件下a-N曲线,如图5所示.

表2 不同的腐蚀时间的拟合曲线参数

图5 不同腐蚀时间条件下a-N曲线

4 da/dN-ΔK曲线

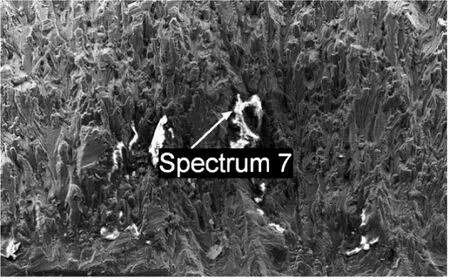

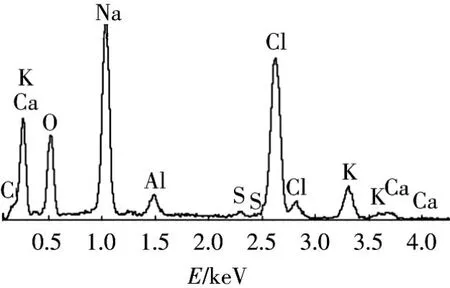

借助JSM-6700F场发射扫描电镜进行断口分析,发现腐蚀坑附近存在一些发亮的腐蚀产物,如图6所示.借助能谱分析仪确定疲劳断口残留腐蚀产物的元素,主要成分为Na、Cl、Ca、O、K、Al、S等,能谱分析如图7所示.经分析知,加速腐蚀试验的腐蚀产物成分与外场服役环境条件的腐蚀产物成分基本一致.

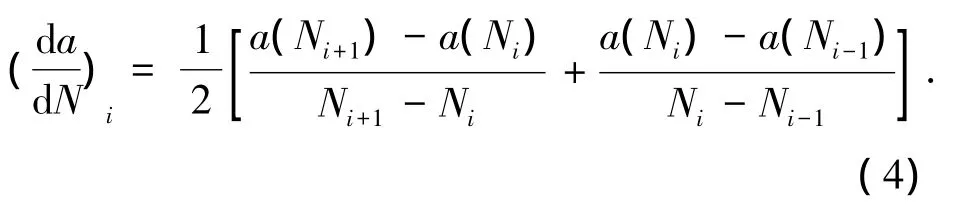

通过扫描电镜断口分析获得疲劳裂纹长度a与循环次数N的试验数据.采用修正的割线法计算裂纹扩展速率为

计算疲劳裂纹的应力强度因子时,裂纹长度值采用平均裂纹长度为

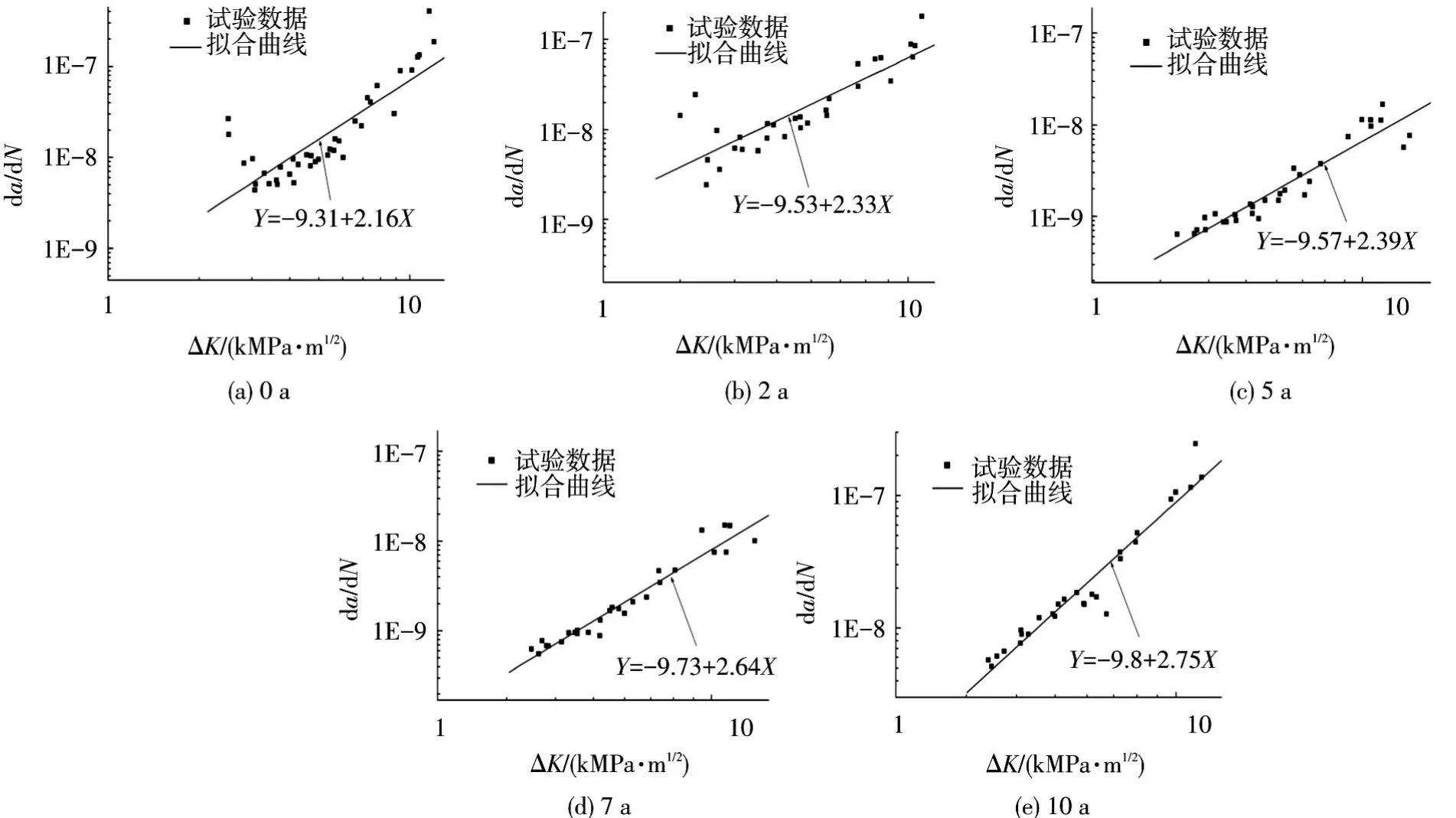

图8表示了腐蚀0 a、2 a、5 a、7 a和10 a条件下裂纹扩展速率(da/dN)与应力强度因子幅值(ΔK)的对应关系.

未腐蚀和当量腐蚀2 a的试验件有明显的小裂纹扩展阶段,扩展速率不稳定,受铝合金材料微观组织结构(如第二相、晶界和夹杂等)影响比较大,当ΔK相等时小裂纹扩展速率明显高于长裂纹,表现出典型的小裂纹行为[15-18].而随着腐蚀时间的增长,无明显小裂纹行为,其原因可能是腐蚀程度的增加,导致萌生疲劳裂纹的腐蚀损伤尺寸也增长,裂纹扩展过程中几乎不受材料微观结构的影响.

当量腐蚀年限增长,裂纹扩展速率越来越快,如图8所示的da/dN-ΔK曲线斜率越来越大,如当量加速5 a时,曲线斜率为2.39;当量加速7 a时,曲线斜率为2.64;当量加速10 a时,曲线斜率为2.75.可见,随着腐蚀时间的增长,材料抗疲劳性能显著退化,导致疲劳寿命大大降低.

图6 断口腐蚀产物示意图

图7 腐蚀产物能谱图

图8 不同腐蚀时间条件下da/dN-ΔK曲线

5 结论

1)根据编制的机场环境加速试验谱,通过实验室条件下的加速腐蚀试验,模拟和再现了外场条件下的腐蚀损伤模式及演化规律.

2)腐蚀初期,试验件表面出现明显的腐蚀斑点,在显微镜下观察试件表面分布比较均匀的单个独立的腐蚀坑.随着腐蚀时间的增长,腐蚀坑的深度和宽度都增大,在腐蚀的后期,多个蚀坑相互连接形成一个大腐蚀坑,蚀坑底部起伏不平.

3)在腐蚀初期,疲劳裂纹扩展过程中有明显的小裂纹扩展阶段;而随着当量腐蚀损伤程度的加重,小裂纹行为不明显.

4)随着加速腐蚀时间的增长,da/dN-ΔK拟合曲线斜率越来越大,裂纹扩展速率越来越快,材料抗疲劳性能显著退化.

[1] TAN Xiaoming,CHEN Yueliang,JIN Ping.Corrosion fatigue life prediction of aircraft structure on fuzzy reliability approach[J]. Chinese Journal of Aeronautics,2005,18(4):346-351.

[2] 谭晓明,陈跃良,段成美,等.飞机结构搭接件三维裂纹的扩展特性分析[J].航空学报,2005,26(1):66-69.TAN Xiaoming,CHEN Yueliang,DUAN Chengmei,et al.Analysis of growth characterization of 3-D cracks in corroded lap joints of aircraft structure[J].Acta Aeronautica Et Astronautica Sinica,2005,26(1):66-69.

[3] CAVANAUGH M K,BUCHHEIT R G,BIRBILIS N.Evaluation of a simple microstructural-electrochemical model for corrosion damage accumulation in microstructurally complex aluminum alloys[J].Engineering Fracture Mechanics,2009,76:641-650.

[4] 张丹峰,谭晓明,马力,等.服役环境条件下飞机结构铝合金材料孔蚀规律研究[J].中国腐蚀与防护学报,2010,30(1):93-96.ZHANG Danfeng,TAN Xiaoming,MA Li,et al.Aluminum pitting corrosion damage rule under service environment[J].JournalofChinese Societyfor corrosion and Protection,2010,30(1):93-96

[5] KIMBERLI J,HOEPPNER D W.Theinteraction between pitting corrosion,grain boundaries,and constituent particles during corrosion fatigue of 7075-T6 aluminum alloy[J].InternationalJournalof Fatigue,2009,31:686-692.

[6] KIMBERLI J,SACHIN R S,PAUL N C,et al.Effect of prior corrosion on short crack behavior in 2024-T3 aluminum alloy[J].Corrosion Science,2008,50:2588-2595.

[7] KIMBERLI J,DAVID W H.Prior corrosion and fatigue of 2024-T3 aluminum alloy[J].Corrosion Science,2006,48:3109-3122.

[8] KIMBERLI J,DAVID W H.Pit-to-crack transition in pre-corroded 7075-T6 aluminum alloy under cyclic loading[J].Corrosion Science,2005,47:2185-2198.

[9] WALDE K,HILLBERRY B M.Characterization of pitting damage and prediction of remaining fatigue life[J].International Journal of Fatigue,2008,30:106-118.

[10] WALDE K,HILLBERRY B M.Initiation and shape development of corrosion-nucleated fatigue cracking[J].International Journal of Fatigue,2007,29:1269-1281.

[11] GRUENBERG K M,GRAIG B A,HILLBERRY B M.Predicting fatigue life of pre-corroded 2024-T3 aluminum[J].International Journal of Fatigue,2004,26:629-640.

[12] TAN Xiaoming,CHEN Yueliang,JIN Ping.Prediction approach for corrosion fatigue life of aircraft structure based on probabilistic fracture mechanics[C]//International Conference on Fracture and Damage Mechanic.Harbin:Key Engineering Materials,2006:324-325,943-946.

[13] 刘文珽,李玉海.飞机结构日历寿命体系评定技术[M].北京:航空工业出版社,2004,121-130.LIU Wenting,LI Yuhai.The calendar life system evaluation technology of aircraft structures[M].Beijing:Aviation Industry Press,2004,121-130.

[14] XUE Y.Modelingfatiguesmall-crack growth with confidence-A multistage approach[J].International Journal of Fatigue,2010,32:1210-1219.

[15] SHYAM A,ALLISON J E,JONES J W.A small fatigue crack growth relationship and its application to cast aluminum[J].Acta Materialia,2005,53:1499-1509.

[16] CAPPELLI M D.The evolution of multi-site small cracks under fatigue loading[D].Georgia Institute of Technology,2007.

[17] CAPPELLI M D,CARLSON R L,KARDOMATEAS G A.The transition between small and long fatigue crack behavior and its relation to microstructure[J].International Journal of Fatigue,2008,30:1473-1478.

[18] 谭晓明,张丹峰,陈跃良.基于微观结构的2B06铝合金全寿命概率模拟[J].航空学报,2012,33(8):1434-1439.TAN Xiaoming,ZHANG Danfeng,CHEN Yueliang.Probabilistic simulation approach forholistic life of aluminum alloy 2B06 based on material microstructure[J].Acta Aeronautica Et Astronautica Sinica,2012,33(8):1434-1439.