基于遗传神经网络的焊缝缺陷等级磁记忆定量化研究

2015-11-30邢海燕刘长海党永斌

邢海燕,葛 桦,秦 萍,刘长海,王 犇,党永斌

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

在工程实际中,焊接构件通常工作在高温、高压、高腐蚀的工况条件下,因此,对焊缝及其热影响区的检测与定量化评价非常必要.传统的无损检测方法不能检测焊缝应力集中和早期损伤状态,而金属磁记忆检测技术不仅能够检测铁磁性金属构件的宏观缺陷,还能将铁磁构件隐性缺陷和早期应力集中通过磁信号反映出来[1-3],其原理是从铁磁金属表面拾取地磁场作用下的漏磁场信息,在工作载荷和地磁场的共同作用下,由于力磁效应焊缝应力集中区发生局部磁场畸变,磁场强度切向分量Hp(x)具有最大值,法向分量Hp(y)发生跳变且有零值点[4-6],通过 Hp(y)及其梯度 K(K=dHp(y)/dx)的变化,可以推断和预报焊缝损伤的存在.近年来国内外学者在焊缝的定性检测上进行了大量的研究[7-9],但焊缝缺陷等级定量化评价一直是一个瓶颈[10-12].

针对这一问题,引入成熟的X射线定量检测标准作为参考,通过Q345焊接试件疲劳试验,得到焊缝不同缺陷损伤演化过程的磁记忆信号并确定损伤临界状态信号特征,最后通过遗传优化BP神经网络算法,建立焊缝等级磁记忆定量模型.

1 焊缝试验

试验材料为Q345钢板,焊条型号J507,采用V型坡口、手工焊打底及手工焊盖面,焊接完成后整个焊接板件的尺寸为80 mm×60 mm×6 mm.实验选用QBG-300高频疲劳试验机加载疲劳载荷,静载30 kN、动载15 kN.每循环到一定千周(kc),采用俄罗斯动力诊断公司的TSC-1M-4型金属磁记忆仪,分别沿垂直焊缝方向和平行焊缝方向进行磁记忆检测,并同步进行X射线检测.

焊缝试验一共进行24组,16组用作训练样本,其中正常无缺陷4组,夹渣缺陷与未焊透缺陷各6组;8组用作测试,其中正常无缺陷2组,夹渣与未焊透3组.为了能够控制缺陷的生成位置并及时观测到损伤的演化过程,焊缝中央预制的未焊透缺陷10 mm长1 mm宽、夹渣缺陷直径2 mm.

2 实验结果

2.1 未焊透缺陷临界损伤磁记忆特征与X射线检测结果对比

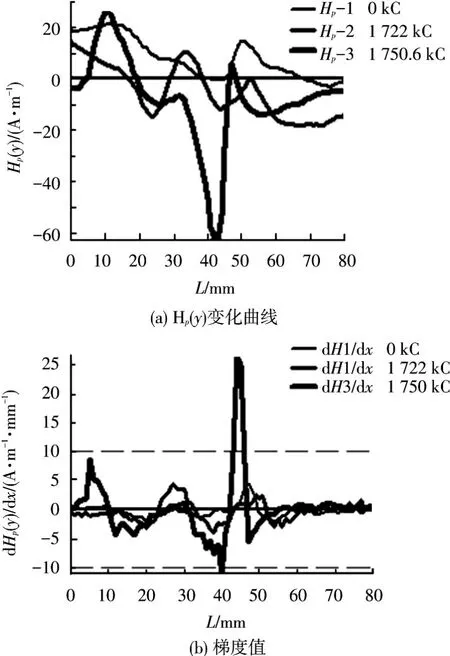

图1分别为未焊透试件同一位置不同损伤阶段的磁记忆曲线Hp(y)及其梯度值变化曲线.

图1 未焊透试件损伤扩展不同阶段磁记忆信号

未加载时的磁记忆信号曲线波动较小,如图1(a)曲线 Hp-1,对应的焊缝处 X光片如图2(a)所示;载荷循环2 010 kc后,Hp(y)有明显的波峰和波谷起伏且过零点,峰峰值ΔHp(y)达到75 A/m,对应的梯度K达到10(A/m)/mm,说明应力集中区和早期隐性损伤成核,但X光片没有检测到未焊透缺陷的扩展;当载荷循环到2 320 kc后,此时峰峰值ΔHp(y)达到150 A/m,对应的梯度达到40(A/m)/mm,其X光片上发现焊缝未焊透左侧端点处出现隐性裂纹,如图2(b)所示;载荷循环到2 346.3 kc后,此时曲线剧烈波动,峰峰值ΔHp(y)达到480 A/m,对应梯度达到90(A/m)/mm,X光片上发现焊缝未焊透两侧端点处出现明显裂纹,如图2(c)所示,且裂纹扩展严重,在焊缝表面已经观测到宏观裂纹,如图2(d)所示.

图2 未焊透试件损伤扩展不同阶段X光片和宏观裂纹照片

2.2 夹渣缺陷临界损伤磁记忆特征与X射线检测对比

图3分别为夹渣试件不同阶段的Hp(y)和梯度值变化曲线.未加载时的磁记忆信号曲线如图3(a)Hp-1所示,此时对应的焊缝处X光片如图4(a)所示;载荷循环1 722 kc后,曲线明显不断起伏,出现多处波动且过零点,如图3(a)Hp-2曲线,对应图4(b)X光片上发现焊缝夹渣附近处出现隐性裂纹;载荷循环1 750.6 kc后,此时曲线有剧烈波动,如图3(a)Hp-3曲线,对应图4(c)X光片上焊缝处出现明显裂纹,在焊缝表面已经观测到宏观裂纹,如图4(d)所示.

图3 夹渣试件损伤扩展不同阶段磁记忆信号

图4 夹渣试件损伤扩展不同阶段X光片和宏观裂纹照片

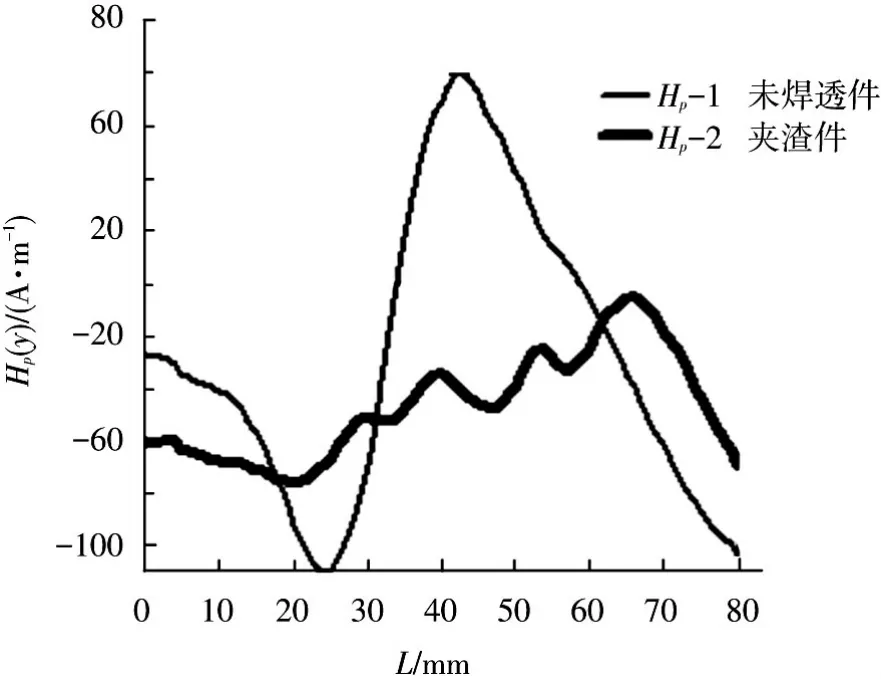

通过研究不同缺陷的磁记忆信号特征发现,对于不同焊缝缺陷造成的残余应力,其磁记忆信号表现出很大差异,图5显示Q345夹渣试件的磁记忆信号在一定范围内多次波动,未焊透试件的磁记忆信号则表现出剧烈的波峰和波谷起伏.

图5 夹渣与未焊透不同缺陷磁记忆信号对比

3 基于遗传BP网络的焊缝等级磁记忆定量化

3.1 焊缝等级磁记忆定量化研究思想

现行的焊缝X射线评定标准是依据JB4730-2005承压设备无损检测标准进行评定,将焊缝的等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ级[13].对比 X 射线评定标准,将焊缝的磁记忆等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ级:Ⅰ级对应的是X射线检测出的Ⅰ级片,在磁记忆信号中相当于正常状态;Ⅱ级是指磁记忆检测出早期的应力集中状态,但此时X射线检测不到缺陷;Ⅲ级是磁记忆检测出的隐性损伤,对应于X射线能检测到的长度小于4 mm条状隐性缺陷和长径小于4 mm圆形隐性缺陷,即X射线国标中Ⅲ级;Ⅳ级是已出现3 mm显性损伤或宏观裂纹.由此可见磁记忆检测的等级划分更严格,检测到Ⅱ级即可提早做好预防措施,避免裂纹产生.

3.2 磁记忆信号的特征值提取

由于单一的磁记忆特征值无法准确进行焊缝缺陷的评价,因此,除了常用Hp(y)及其梯度K外,最新的研究结果表明,综合考虑多种信号特征可以有效提高判断的准确性,为此引入五维磁记忆信号特征值向量[14-16].

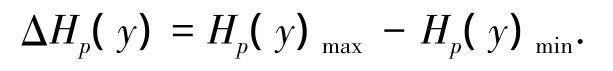

1)区域峰峰值ΔHp(y)

式中:Hp(y)max为磁记忆法向磁场强度最大值;Hp(y)min为磁记忆法向磁场强度最小值.

2)信号法向梯度K

即为特征信号处Hp(y)曲线的微分值.

3)梯度极限状态系数m

式中:Kmaxm表示特征信号的最大梯度;Kavem表示测试区域梯度的平均值.

4)区域信号强度变化率ΔHp(y)/Δx

式中:x(i)max为Hp(y)最大值点的位置;x(i)min为Hp(y)最小值点的位置.

5)区域信号能量ΔHp(y)·Δx

4 算法实现

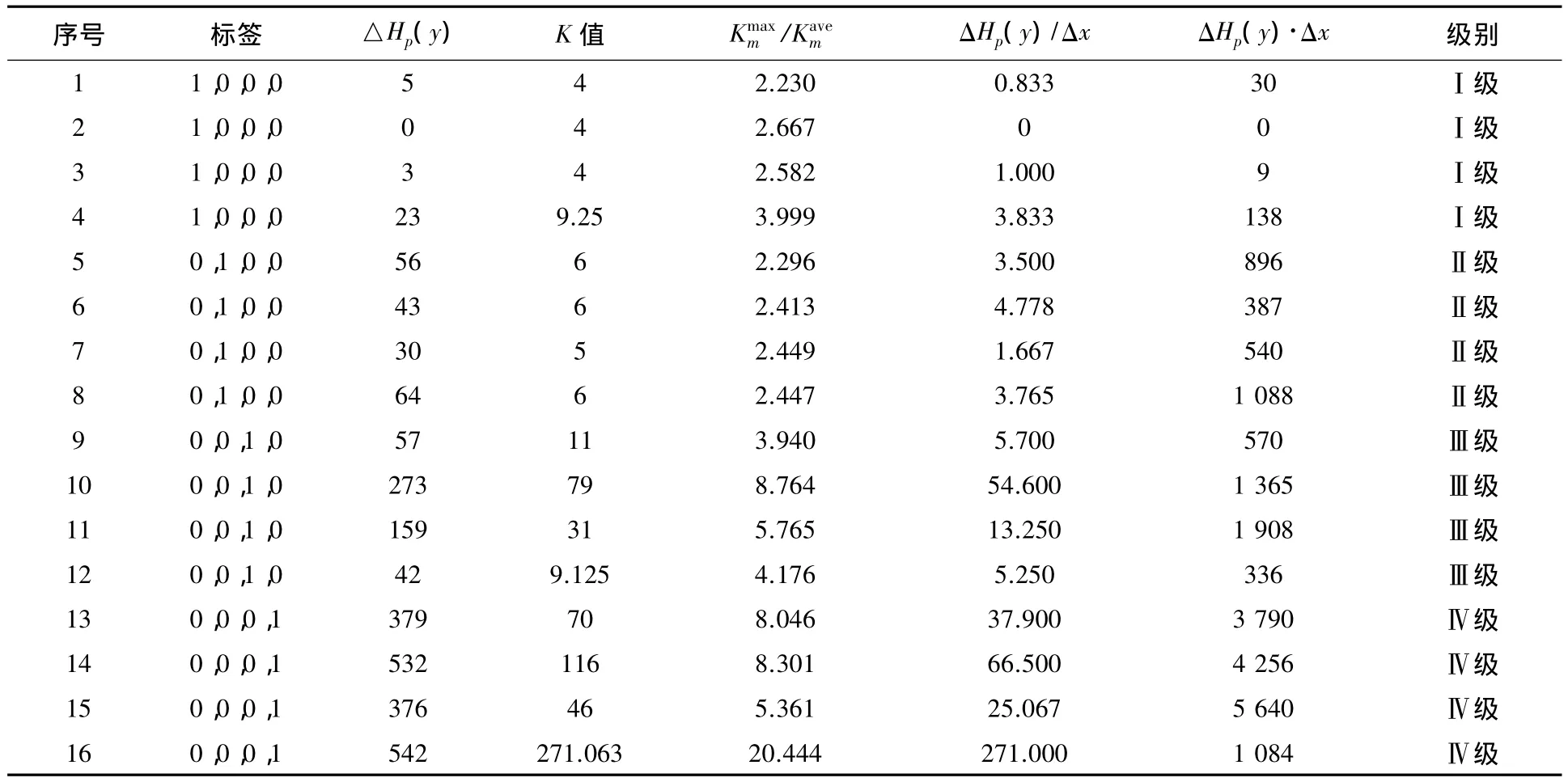

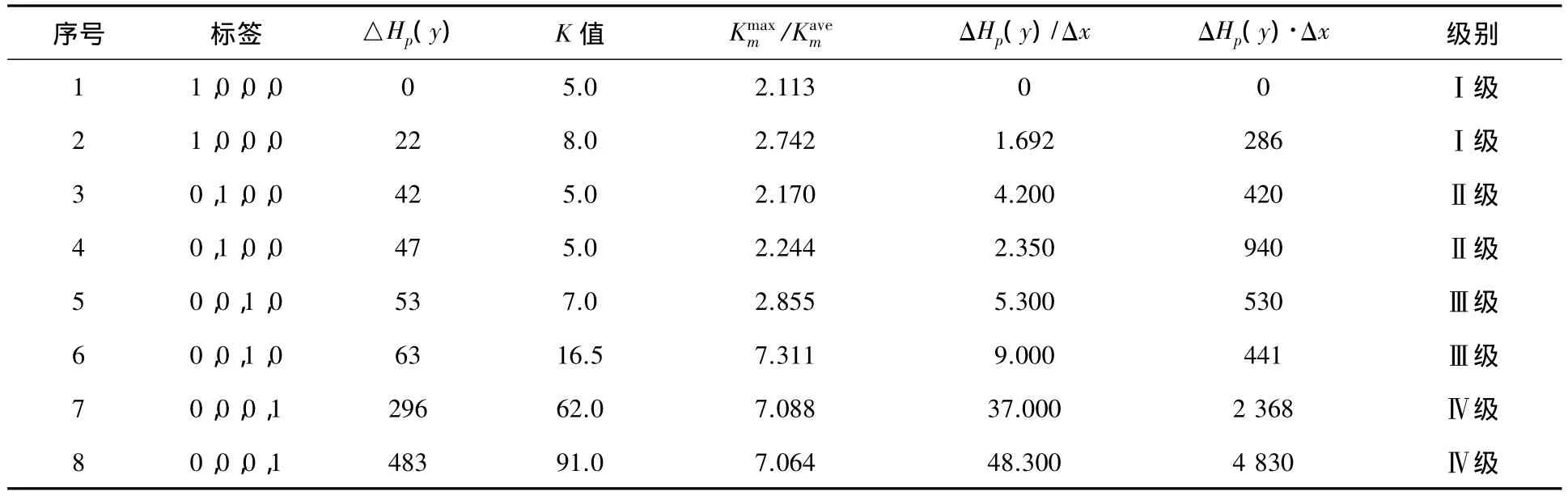

通过疲劳载荷下的磁记忆检测试验,同步对照X射线检测结果,具有不同损伤级别的16组焊缝试件检测结果如表1所示,将其作为训练样本,其中磁记忆五维特征向量作为5种输入值,将损伤级别作为输出值,即Ⅰ级为正常状态、Ⅱ级为应力集中、Ⅲ级为隐性损伤和Ⅳ级为宏观损伤,对应的类别标签分别为(1,0,0,0)、(0,1,0,0)、(0,0,1,0)和(0,0,0,1).另外 8 组相同材质的焊缝试件在相同疲劳载荷条件下的检测结果作为测试样本,如表2所示,用以测试和检验训练样本所建模型的精度.

表1 训练样本

表2 测试样本

4.1 BP 网络算法

BP神经网络选用3层网络,即输入层、隐含层、输出层;输入层神经元数取决于输入特征向量的维数,样本采用的是五维特征,则输入层节点数为m=5个;输出层神经元数根据实际情况设定,本文将损伤阶段分为4类,则输出层神经元n=4个;隐含层节点数由经验公式取11;隐含层和输出层均选用Sigmoid函数,隐含层选用S型正切函数tansig,而输出层选用S型对数函数logsig.则所建BP神经网络结构式5-11-4,共有权值5×11+11×4=99个权值,训练方法选用LM算法.

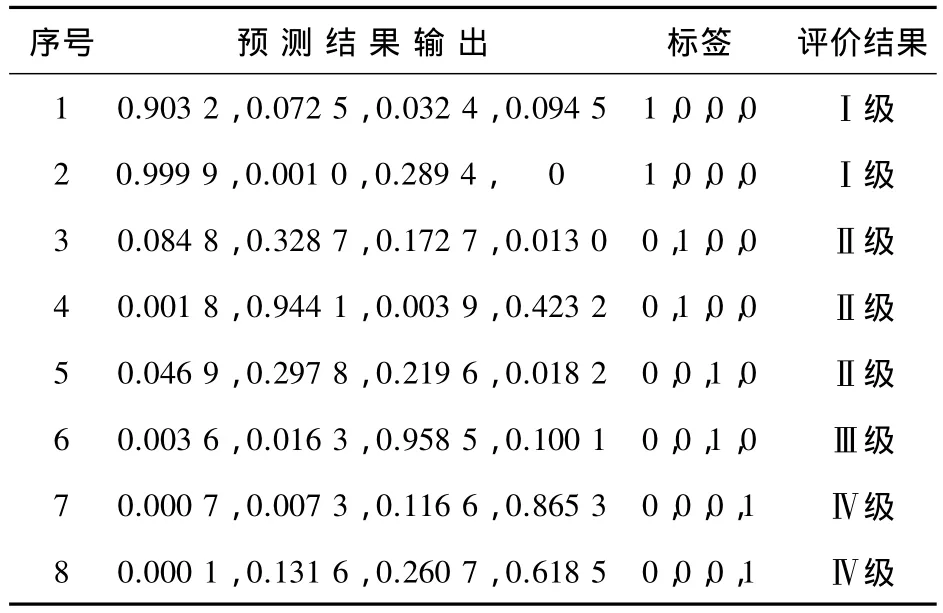

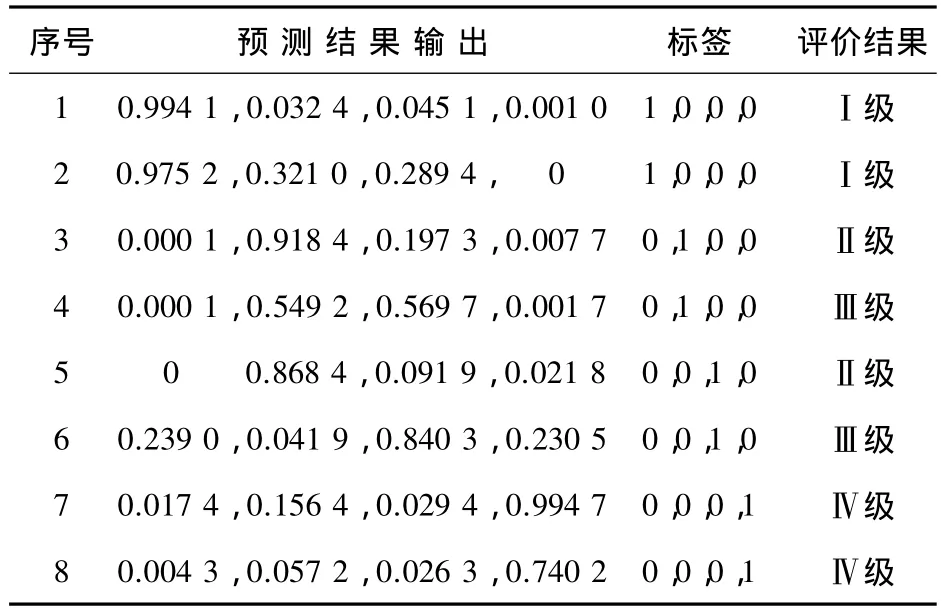

表1训练样本建立的BP神经网络,使用表2测试样本进行多次预测,其结果及误差不同,稳定性较差.这里列举出预测的结果,如表3和表4所示.训练仿真误差分别为2.389 3 和1.534 6,测试仿真误差分别是 4.477 4 和1.241 4.

虽然两次使用的是同样的训练样本和测试样本,但由于BP神经网络使用随机权值和阈值,致使多次建模运算结果不同,时大时小可重复较差.

表3 BP神经网络预测结果1

表4 BP神经网络预测结果2

4.2 遗传优化BP网络算法

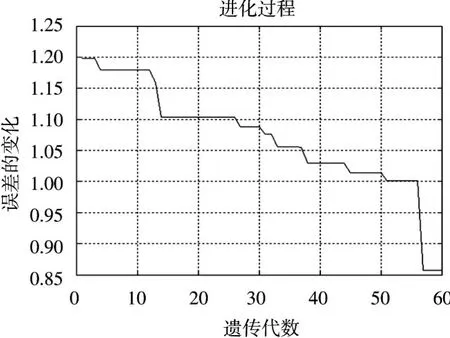

为改变BP神经网络的弊端,将遗传算法和神经网络相结合,建立用于解决工程实际问题的遗传神经网络是一种新的研究趋势[17-18].通过遗传算法优化BP神经网络的权值和阈值,获得较快的收敛速度和较高的计算精度.综合考虑整体最佳的准确率和运算速率[19],主要参数初始种群大小为50,最大进化代数设为60,交叉概率为0.7,变异概率为0.01,代沟为0.95.得到最优权值和阈值后,使用同样的训练样本和测试样本通过BP神经网络训练与测试,得到误差更小的分析结果.

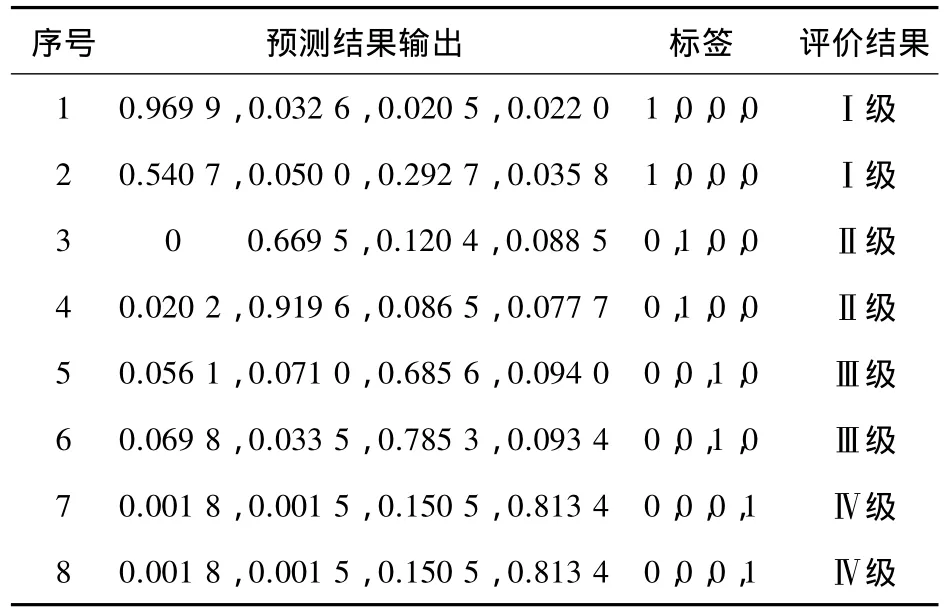

图6所示的是误差随进化代数的变化曲线图.表5是使用最优初始权值和阈值经过BP神经网络运算获得的测试结果.其训练仿真误差是0.857 09,测试仿真误差是 1.970 3.

图6 误差进化曲线

表5 遗传神经网络的测试结果

从表3、表4和表5对比可以明显看出,遗传算法优化后的BP神经网络得到了最优权值和阈值,使测试样本误差减小到1.970 3,训练样本的误差减小到0.857 09,优化后的BP网络预测效果更稳定、更准确.

5 结论

1)对照X射线检测评价标准,首次建立焊缝等级的磁记忆定量化四级标准:Ⅰ级为正常状态;Ⅱ级为无隐性损伤的应力集中状态;Ⅲ级为隐性损伤状态;Ⅳ级为显性损伤状态.

2)由于单一的磁记忆信号无法对缺陷等级进行定量化分类,综合运用磁记忆多种参数进行等级定量化具有可行性.

3)首次引入遗传算法优化后的BP网络模型对焊缝等级进行磁记忆定量化评价,与未优化的BP网络相比,其焊缝等级评价结果更加稳定,可重复性好,误差更小.

[1] DOUBOV A A.Express method of quality control of a spot resistance welding with usage of metal magnetic memory[J].Thermal Engineering,1999,46(5):369-372.

[2] SHI Changliang,DONG Shiyun,XU Binshi,et al.Stress concentration degree affects spontaneous magnetic signals of ferromagnetic steel under dynamic tension load[J].NDT & E International,2010,43(1):8-12.

[3] LENG Jiancheng,LIU Yang,ZHOU Guoqiang,et al.Metal magnetic memory signal response to plastic deformation of low carbon steel[J].NDT & E International,2013,55:42-46.

[4] XU Mingxiu,XU Minqiang,LI Jianwei,et al.Metal magnetic memory field characterization at early fatigue damage based on modified Jiles-Atherton model[J].Journal of Central South University of Technology,2012,19:1488-1496.

[5] SHI Changliang,DONG Shiyun,XU Binshi,et al.Metal magnetic memory effect caused by static tension load in a case-hardened steel[J].Journal of Magnetism and Magnetic Materials,2010,322(4):413-416.

[6] XU Mingxiu,XU Minqiang,LI Jianwei,et al.Using modified J–A model in MMM detection at elastic stress stage[J]. Nondestructive Testing and Evaluation,2012,27(2):121-138.

[7] DUBOV Anatoly,KOLOKOLNIKOV Sergey.The metal magnetic memory method application for online monitoring of damage development in steel pipes and welded joints specimens[J].Welding in the World,2013,57(1):123-136.

[8] 任吉林,孙金立,周培,等.磁记忆二维检测的研究与工程应用[J].机械工程学报,2013,49(22):8-15.REN Jilin,SUN Jinli ,ZHOU Pei,et al.Engineering application prospect and research on magnetic memory in two-dimensional testing[J].Journal of Mechanical Engineering,2013,49(22):8-15.

[9] 冷建成,刘扬,周国强,等.铁磁性材料早期损伤的磁无损检测方法综述[J].化工机械,2013,40(2):139-145.LENG Jiancheng,LIU Yang,ZHOU Guoqiang,et al.Summarization ofmagnetic non-destructive testing method for early damages of ferromagnetic materials[J].Chemical Engineering & Machinery,2013,40(2):139-145

[10] 刘昌奎,陶春虎,陈星,等.金属磁记忆检测技术定量评估构件疲劳损伤研究[J].材料工程,2009(8):33-37.LIU Changkui,TAO Chunhu,CHEN Xing,etal.Research on quantitative assessment of fatigue damage by metal magnetic memory methods[J].Journal of Materials Engineering,2009(8):33-37.

[11] 邢海燕,徐敏强,陈鑫彧等.焊缝两种典型缺陷的磁记忆特征对比[J].材料科学与工艺,2011,19(6):65-69.XING Haiyan,XU Minqiang,CHEN Xinyu,et al.Two kinds of welded joint typical defects comparison based on MMM characteristics[J].Materials Science and Technology,2011,19(6):65-69.

[12] 石常亮,董世运,徐滨士,等.摩擦磨损条件下金属磁记忆检测实验研究[J].材料工程,2009,4:35-39.SHI Changliang,DONG Shiyun,XU Binshi,et al.Research on Metal Magnetic Memory Test in Process of Frictional Wear[J].Journal of Materials Engineering,2009,4:35-39.

[13] JB/T 4730.2—2005.承压设备无损检测标准第 2 部分射线检测[S].全国锅炉压力容器标准化技术委员会,2005.

[14] 邱新杰,李午申,白世武.焊接裂纹金属磁记忆信号的特征提取与应用[J].焊接学报,2006,27(2):19-22.DI Xinjie,LI Wushen ,d BAI Shiwu.Feature extraction of metal magnetic memory signal and its application for weld crack[J].Transactions of the China Welding Institution,2006,27(2):19-22.

[15] 邢海燕,徐敏强,李建伟.磁记忆检测技术及工程应用[M].北京:中国石化出版社,2011.

[16] 徐成.基于磁记忆技术的再造抽油杆检测与评估[D].大庆:东北石油大学,2012.

[17] 万晋,郑津.基于遗传算法和BP神经网络的圆柱壳大开孔接管结构优化研究[J].福州大学学报(自然科学版),2014,(5):726-731.WAN Jin,ZHENG Jin.Optimization of cylindrical shell with large opening nozzle based on BP neural network and genetic algorithm[J].Journal of Fuzhou University(Natural Science Edition),2014(5):726-731.

[18] 吴欣怡,黄松岭,赵伟,等.使用改进型BP神经网络量化裂纹漏磁信号[J].无损检测,2009,(8):603-605.WU Xinyi,HUANG Songling,ZHAI Wei,et al.Characterizing magnetic flux leakage signal of cracks based on improved BP neural network [J].Nondestructive Testing,2009,(8):603-605.

[19] 卓金武.MATLAB在数学建模中的应用[M].北京:北京航空航天大学出版社,2011.