摩托车铝合金缸体压铸工艺参数优化

2015-11-30张春香关绍康李海鹏

李 洋,张春香,关绍康,李海鹏,曾 博

(1.郑州大学材料科学与工程学院,郑州 450001;2.郑州大学研究生院,郑州 450001)

缸体是摩托车的关键零件之一,是整车动力产生的发源地.压铸以其铸件精度高、组织致密、力学性能好等特点成为摩托车中缸体等铸件的主要加工方法[1].然而,由于压铸是金属液在高压作用下高速充填型腔,即金属液充型速度快,常常在工艺参数设定不合理的情况下产生紊流,使金属液卷入较多气体,形成气孔缺陷[2-4].同时,由于卷入气体,增加铝液内部的氧化夹杂,降低铝液的流动性,使补缩不易而在铸件内部形成缩孔缩松.因此,气孔和缩孔缩松是压铸铝合金缸体的主要缺陷[5-6].

本文基于正交试验方法,利用AnyCasting铸造数值模拟分析软件,系统研究了工艺参数对摩托车缸体铸件缺陷的影响规律,并从中优选出一组最佳的工艺参数,以期减少铸件缺陷,降低废品率,提高铸件质量.

1 试验

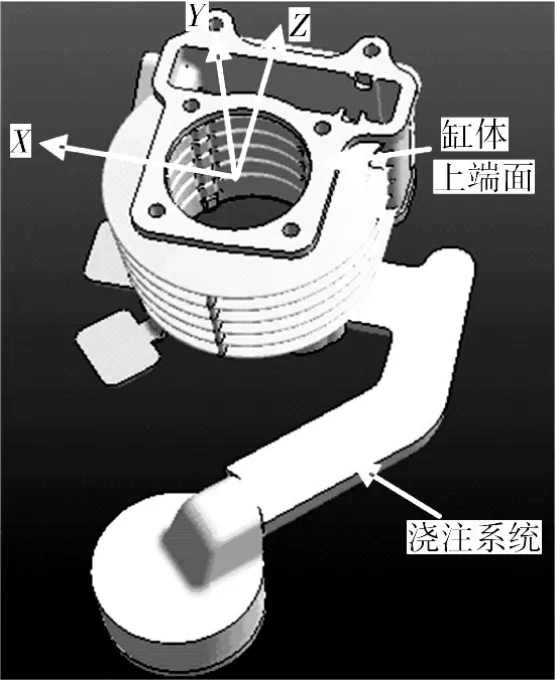

本试验压铸件为GCCJXL-6系列摩托车缸体(见图1),该铸件轮廓尺寸为125 mm×110 mm×85 mm,质量为1.2 kg.铸件结构形状较复杂,壁厚不均匀,最大壁厚13 mm,最小壁厚仅1.5 mm.

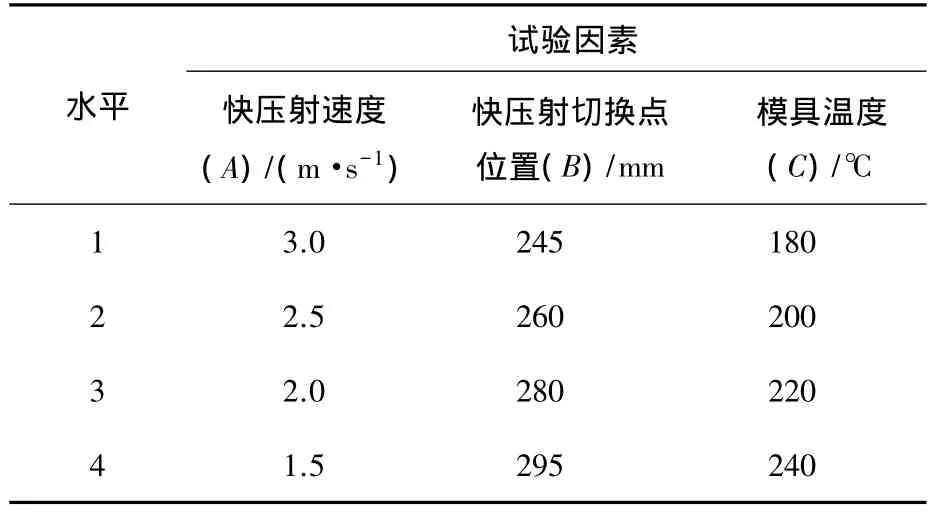

图1 缸体压铸模型

材料为共晶型AlSiCu合金ADC12(日本工业标准).压铸设备为意斯特300T卧式冷压室压铸机,压室总长度为398 mm.在压铸过程中,影响铸件质量的参数很多,如模具温度、浇注温度、慢压射速度、快压射速度、快压射切换点位置、压射比压、增压比压、留模时间等,每个参数都有较大的取值范围,需要选取重要参数并设定合理的变化水平值进行优化.依据生产实际及相关文献,认为对该铸件质量起决定作用的是快压射速度、快压射切换点位置(慢速压射阶段结束,快速压射阶段开始时的位置点)和模具温度这3个参数.而其他它参数,则按其特点和生产实际情况设置成某个定值,而不考虑它们的影响[7-8].各因素及水平值的拟定如表1所示.

表1 试验因素水平表

2 模拟试验结果与讨论

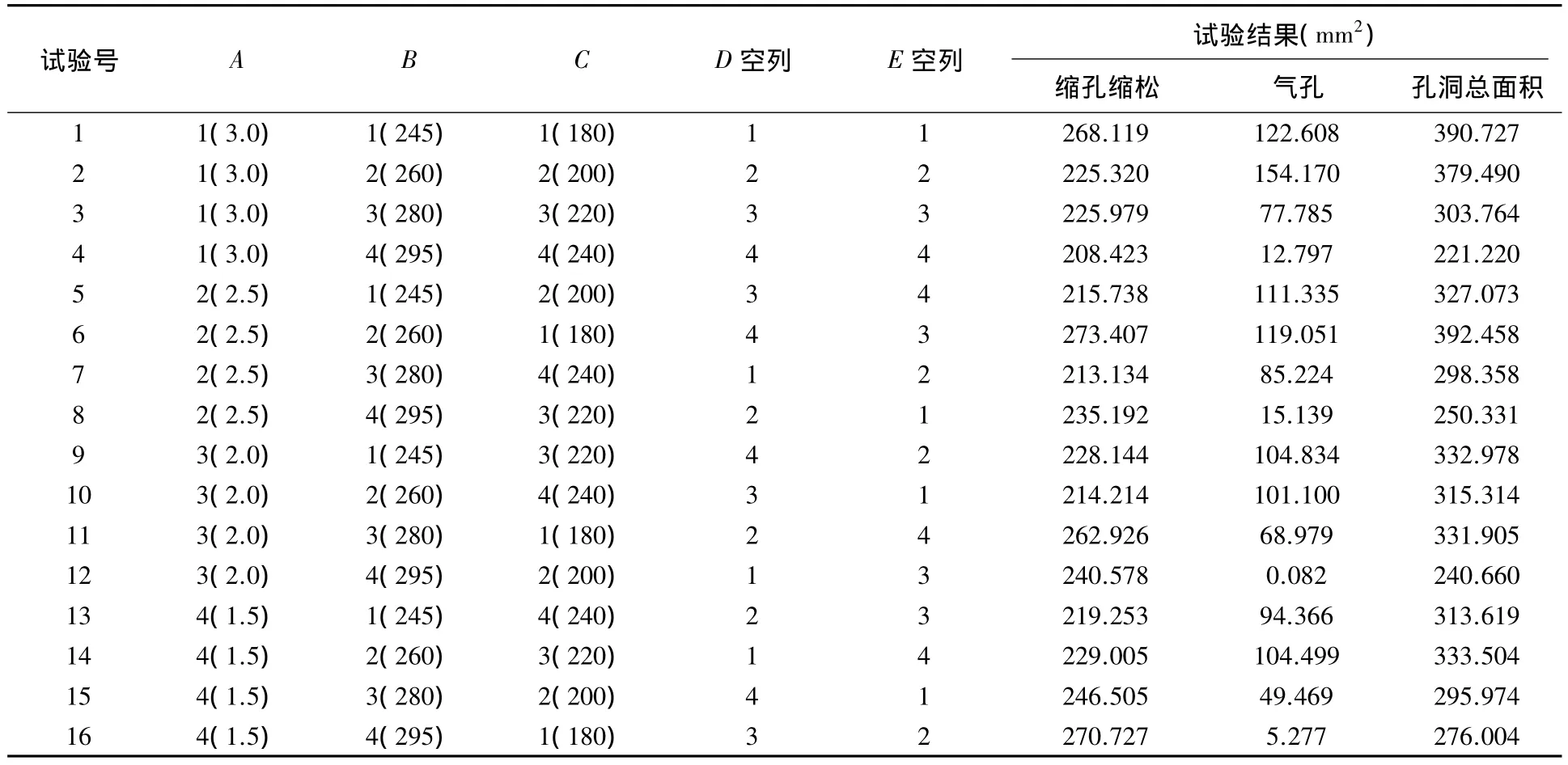

按照L16(45)标准正交试验方案进行试验(表2),采用 AnyCasting软件模拟铸件压铸过程[9-11].试验结果以铸件的缩孔缩松、气孔及其孔隙值总和作为评价指标,孔隙值的测定通过ImageJ软件实现.在铸件模型上选取3个剖切面(Y=-53,Y=-26,Y=-1),以 3个剖切面上缩孔缩松孔洞面积之和作为评价缩孔缩松缺陷的指标,以X=66(充型85%时)和X=-25(充型55%时)两个剖面上气孔孔洞面积之和作为评价铸件中气孔缺陷的指标(图1).孔洞面积越大,则说明铸件在相应部位出现缩孔缩松或气孔的概率越大.试验结果及分析如表2所示.

表2 正交模拟试验结果

续表2

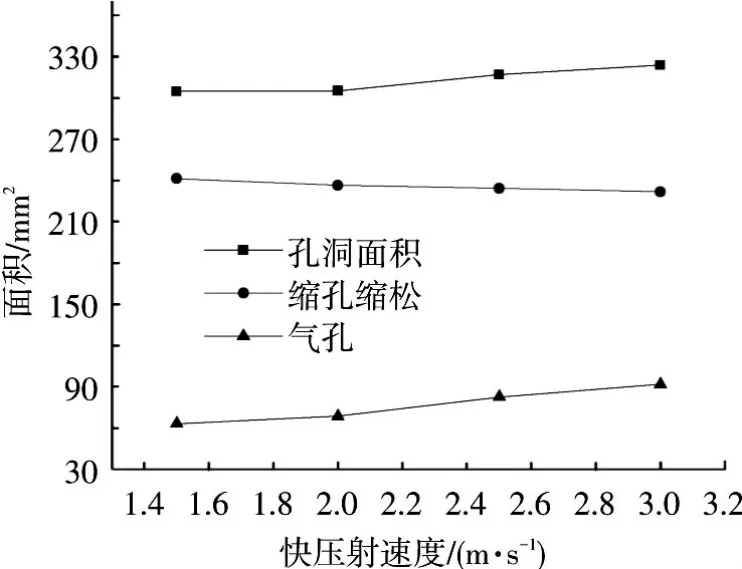

2.1 快压射速度对铸件缺陷的影响

图2是不同快压射速度时铸件中缩孔缩松、气孔及其孔洞总面积的变化趋势.从图2可以看出,随着快压射速度的增加,气孔孔洞面积及孔洞总面积均不断增大,而缩孔缩松孔洞面积有减小趋势,但减小幅度不明显.这说明随着快压射速度的增大,铸件充型过程中卷气量逐渐增加,成型后铸件内部气孔增多,而铸件内部的缩孔缩松变化不明显,因此,铸件缺陷总体呈现的变化趋势是随压射速度的增加而增加.

图2 快压射速度对铸件缺陷的影响趋势

通常可将充填速度分为高、中、低3类,在低充填速度的情况下可获得层流式充填,在中等充填速度情况下会产生连续的紊流式充填,在高充填速度的情况下则会产生弥散式充填.层流式充填时通常不出现卷气现象,只有在紊流式充填和弥散式充填时才会卷入空气[12].由于充型线速度与快压射速度成正比,在其他条件不变时,当快压射速度增大时,充型线速度增大,金属液经由内浇口紊流式或弥散式充填铸型,卷气严重,同时较高的充型线速度还对应较短的充型时间,使型腔内的空气来不及排出铸型,这也增加了金属液的卷气量[8].低的快压射速度虽利于充型过程中的排气,但它对应着较长的充型时间,当充型结束时,合金液的温度下降较多,使得凝固过程中合金液的补缩能力减小,缩孔缩松的倾向可能增加.此外,低的快压射速度对应着低的压射比压,可能导致铸型的深腔部位浇不足,铸件表面光洁度较差[13].

极差分析结果表明,快压射速度对缩孔缩松及气孔的影响均排第二位(表2),但它对缩孔缩松的影响不显著,而对气孔的影响显著(图2).因此,从减少铸件内部气孔的角度考虑,应选择最低的快压射速度.但考虑到该铸件结构复杂,最小壁厚(1.5 mm)处位于铸型的深腔部位,若快压射速度过小,容易导致铸件浇不足等缺陷,故最佳的快压射速度宜取2.0 m/s.

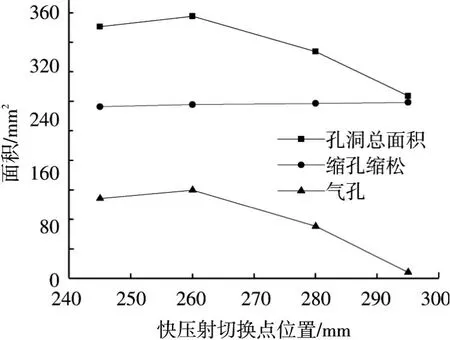

2.2 快压射切换点位置对铸件缺陷的影响

图3是不同快压射切换点位置对铸件中缩孔缩松、气孔及其孔洞总面积的影响,可以看出,随着快压射切换点位置的增大,孔洞总面积及气孔孔洞面积均是先略微增大后减小,缩孔缩松则是略有增加.快压射切换点位置越小,则快速压射行程越长,压射过程中卷气的时间也越长,卷气量越多.随着快压射切换点位置的增大,慢速压射行程延长,而慢压射阶段,金属液充型平稳,卷气量减少.但并非快压射切换点位置越大越好,切换点位置越大,则慢速压射行程越长,慢速压射所用时间越多,金属液降温也将越多,补缩能力下降,缩孔缩松孔隙值会相应增加.

极差分析结果表明,快压射切换点位置对铸件缩孔缩松的影响排第3位,对气孔的影响排第1位(表2),对缩孔缩松的影响不显著,而对气孔的影响高度显著(图3).因此,从影响气孔孔洞面积的角度考虑,应选择最大的快压射切换位置.但考虑到过大的快压射切换位置使得充填时间延长,充填过程中温度下降较多,容易导致该铸件薄壁部位浇不足,故最佳快压射切换点位置取280 mm为宜.

图3 快压射切换点位置对铸件缺陷的影响趋势

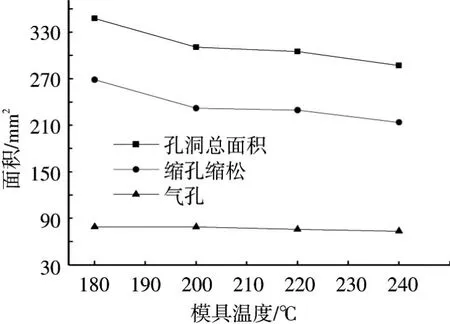

2.3 模具温度对铸件缺陷的影响

图4是不同模具温度时铸件中缩孔缩松、气孔及其孔洞总面积的变化趋势.从图4可以看出,随着模具预热温度的升高,铸件中缩孔缩松孔洞面积、气孔孔洞面积以及孔洞总面积均逐渐减小,且缩孔缩松孔洞面积的变化趋势很明显,而气孔孔洞面积的减小趋势相对较小.

模具温度越高,金属液降温就越慢,金属液补缩能力越强,则形成缩松缩孔的倾向越小.同时金属液降温慢,还有利于卷入金属液中的气体自行逸出金属液,减少气孔缺陷.另外,较高的模具温度还能减少压铸件及模具中的热应力,有利于减少铸件变形,延长模具的使用寿命[14].

极差分析结果表明,模具温度对铸件缩孔缩松孔洞面积的影响排第1位,对气孔的影响排第3位(表2),它对缩孔缩松的影响高度显著,而对气孔的影响不显著(图4).因此,从影响铸件缩孔缩松孔洞面积的角度考虑,选择较高的模具温度比较有利.但太高的模具温度会引起铸件粘型;使压铸后铸件在铸型中停留时间延长,降低生产效率[15],因此,选择240℃为模具最佳温度.

图4 模具温度对铸件缺陷的影响趋势

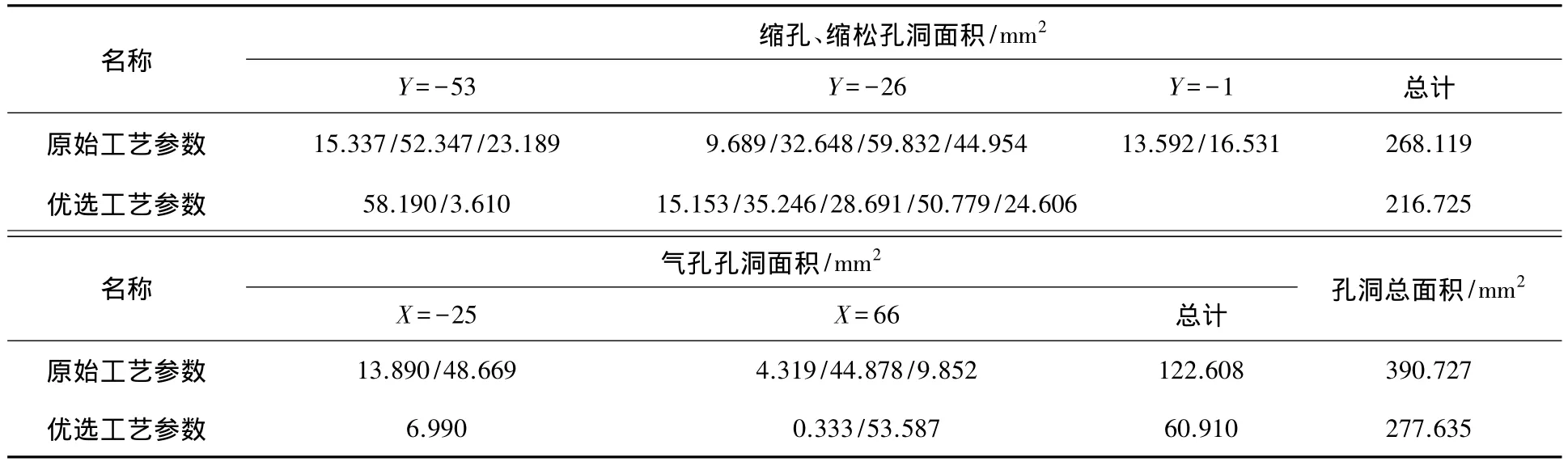

综上所述,得到的最佳工艺参数为快压射速度2.0 m/s、快压射切换位置 280 mm、模具温度240℃.由于最佳工艺参数在正交试验中并没有出现,为了进一步研究这组工艺参数的可靠性,将它与原始工艺参数(正交试验中的第1组参数)进行模拟对比,如图5所示,图5(a)~(c)及(f)~(h)中的色标表示铸件凝固后发生缩孔缩松缺陷的可能性大小,白色圈内处出现孤立的液相区域,在这些区域因凝固过程中得不到有效补缩而产生缩孔缩松缺陷.图5(d)~(e)及(i)~(j)中白色圈内的浅色区域是尚未被合金液填充的区域,即是气孔存在的区域.

图5 各剖切面缩孔缩松及气孔缺陷模拟结果

表3是图5中剖切面孔洞面积的统计结果.结果显示,优选方案的孔洞总面积为277.635 mm2,小于原始方案的孔洞总面积390.727 mm2,说明优选参数可靠.

表3 图5中剖切面孔洞面积的ImageJ软件统计结果

2.4 优选工艺方案的验证

2.4.1 铸件的密度及密度变化率

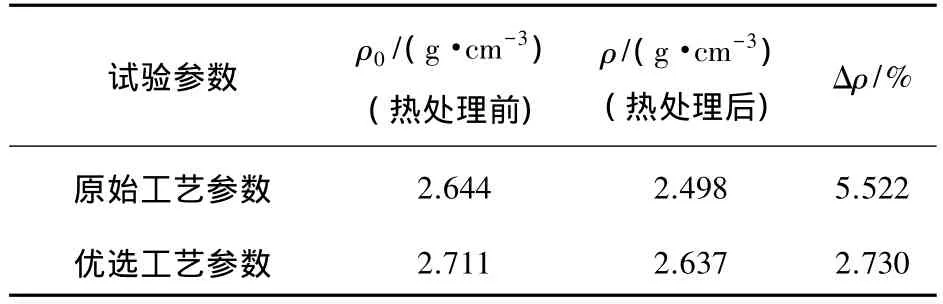

将汽缸体铸件切割成6部分,将每一部分用水清洗干净后吹干,分别测得每部分的质量,并用排水法测量每部分的体积,算出铸件的平均密度ρ0;将所有部分放在热处理炉中加热到520℃并保温2 h后取出,再测算出热处理后铸件的平均密度 ρ,则密度变化率 Δρ=(ρ0-ρ)/ρ0.密度变化率越小,则说明成型过程中卷气越少,工艺参数越合理[6].

表4是铸件热处理前后密度及密度变化率.从表4可以看出,优选工艺方案相对于原始工艺方案,铸件热处理前后的密度值增大,而密度变化率的值减小.这说明经优选工艺参数生产出的铸件致密度增大,铸件内部气孔减少[16].

表4 铸件热处理前后密度及密度变化率

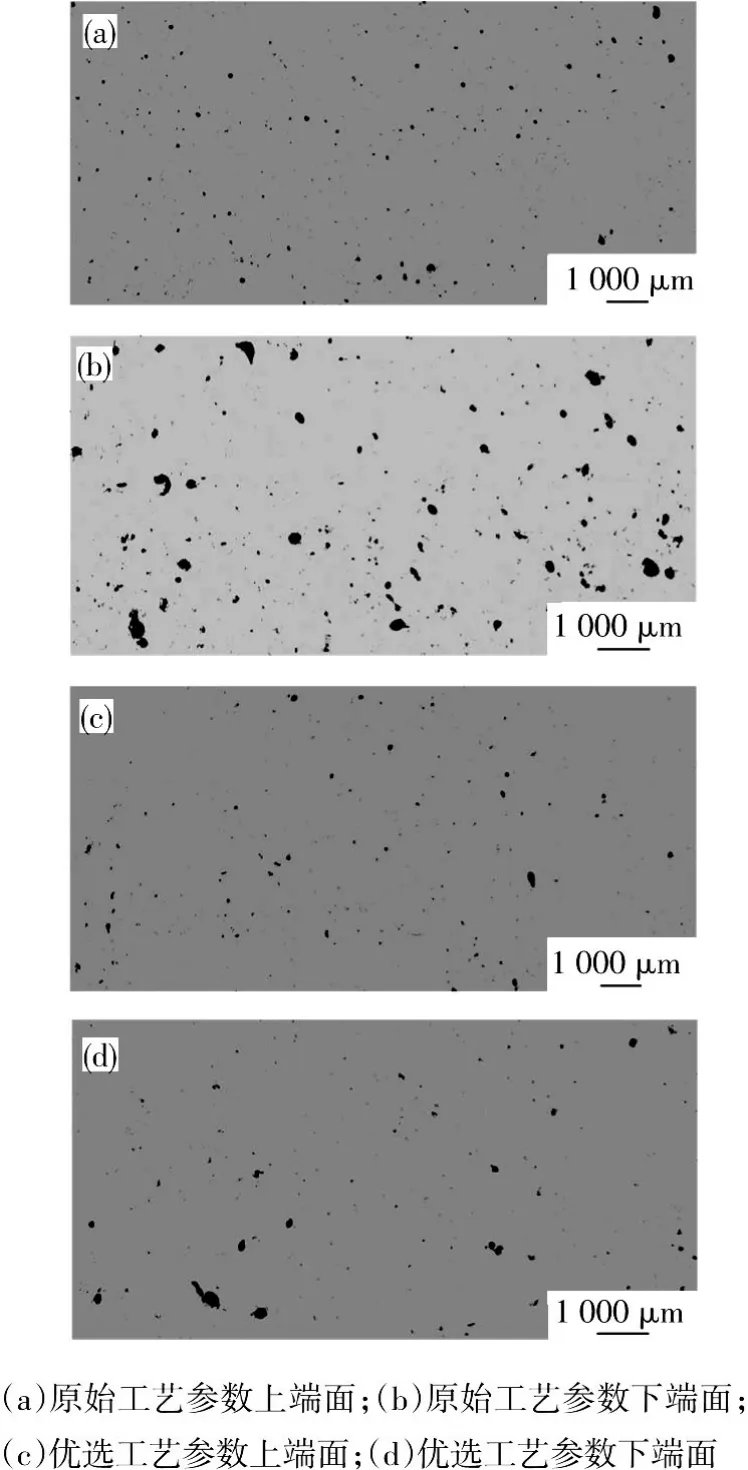

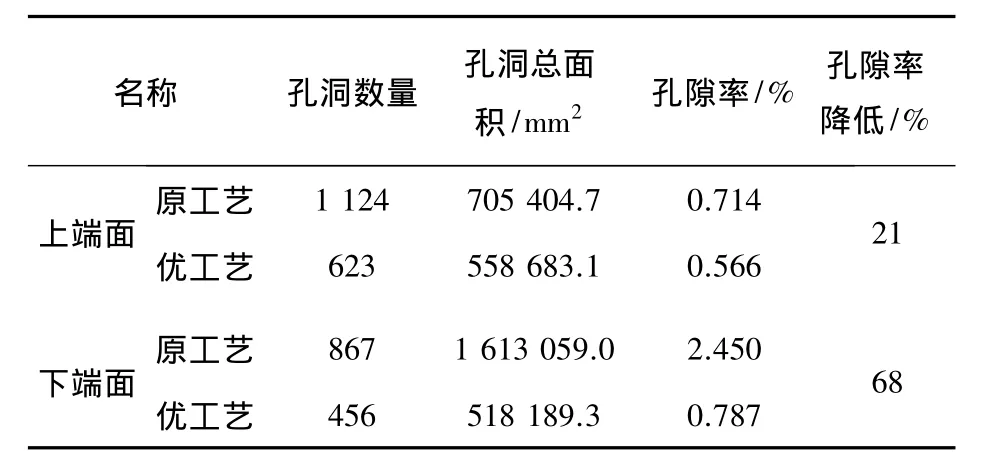

2.4.2 铸件端面的微观孔洞分析

将铸件上、下端面分别切割成6部分和4部分,每一部分利用OM金相显微镜随机选择10个视场拍摄50倍金相照片,然后将上端面60张照片,下端面40张照片分别进行无缝拼接(图6(a)和(b)),以便较全面的反映出端面孔洞的实际情况[17].最后利用 ImageJ软件统计上、下端面孔洞面积及孔隙率.统计结果如表5所示,优选方案生产的铸件相比于原始工艺方案,上端面孔隙率(孔洞所占面积百分比)减少约21%,下端面孔隙率减少约68%.

图6 铸件上、下端面孔洞图

表5 端面孔洞面积的ImageJ软件统计结果

2.4.3 铸件废品率检测

分别取原始工艺参数和优选工艺参数生产的相应铸件100件,进行试漏检验.待加工成成品后,观察汽缸体大小端面是否有孔洞,渗漏与端面有孔洞的铸件均为废品.根据统计,优选方案相比于原始方案,铸件废品率从14%降低到了5%,降低幅度较大.这说明优选的工艺参数可靠,能够用于实际生产.

3 结论

1)模具预热温度对铸件缩孔缩松倾向的影响最大,且高度显著.快压射速度和快压射切换点位置的影响均较小,且不显著.铸件缩孔缩松倾向随着模具预热温度和快压射速度的增大而不断减小,随快压射切换点位置的增大而增大.

2)快压射切换点位置对铸件充型过程中卷气量的影响最大,且高度显著;快压射速度的影响次之,显著;模具预热温度的影响最小,不显著.卷气量随快压射切换点位置的增大基本呈下降趋势,随快压射速度的增大而增大,随模具温度的升高略有减小.

3)本实验优化得到的参数为:快压射速度2.0 m/s、快压射切换位置280 mm、模具预热温度240℃.优选工艺参数相比较于原始工艺参数,铸件致密度增大,铸件上、下端面孔隙率分别减少约21%和68%,铸件废品率从14%降低到了5%.

[1] 杨亚琴.电机转子压力铸造工艺及参数优化研究[D].江苏:苏州大学,2009.

[2] 汪之清.充氧压铸[J].特种铸造及有色合金,1996(3):38-41.WANG Zhiqing.Oxygenation die casting[J].Special Casting & Nonferrous Alloys,1996(3):38-41.

[3] 吴先敬.铝合金轮毂的充氧压铸[J].有色金属加工,1998(2):6-9.WU Xianjing.Oxygenation die casting of alloy wheels[J].Nonferrous Metals Processing,1998(2):6-9.

[4] 孙林,苏勇,王东岭,等.基于数值模拟的缸体压铸浇注系统位置选择[J].特种铸造及有色合金,2010,30(1):62-64.SUN Lin,SU Yong,WANG Dongling,et al.The position selection of die casting runner system of cylinder body based on numerical simulation[J].Special Casting& Nonferrous Alloys,2010,30(1):62-64.

[5] YAN Hong,ZHUANG Wenwei,HU Yong,et al.Numerical simulation of AZ91D alloy automobile plug in pressure die casting process[J].Journal of Materials Processing Technology,2007(187-188):349-353.

[6] VERRANA G O,MENDESB R P K,ROSSIC M A.Influence of injection parameters on defects formation in die casting Al12Si1,3Cu alloy:Experimental results and numeric simulation[J].Journal of Materials Processing Technology,2006,179(1-3):190-195.

[7] 张文,张绪平,朱洪睿,等.YZ108气缸套压力铸造工艺参数优化[J].热加工工艺,2012,41(3):41-43.ZHANG Wen,ZHANG Xuping,ZHU Hongrui,et al.Optimization of the casting process parameters of YZ108 cylinder sleeve[J].Thermal Processing Technology,2012,41(3):41-43.

[8] 赵鑫.高硅铝合金压铸孔隙率研究及工艺优化[D].上海:上海交通大学,2009.

[9] BAI Yuelong,MAO Weimin,XU Jun,et al.Numerical simulation on rheo-diecasting mould filling of semisolid key-shaped component[J].Transactions of Nonferrous Metals Society of China,2008(18):682-685.

[10] ZHAO Haidong,BAI Yanfei,OUYANG Xiaoxian,et al.Simulation of mold filling and prediction of gas entrapment on practical high pressure die castings[J].Transactions of Nonferrous Metals Society of China,2010,20(11):2064-2070.

[11] 周君华,孙长波,尚伟,等.ProCAST软件在熔模铸造工艺优化中的应用[J].材料科学与工艺,2013,21(5):109-112.ZHOU Junhua,SUN Changbo,SHANG Wei,et al.The application research of simulation technology in investment casting process[J].Materials Science and Technology,2013,21(5):109-112.

[12] 华隆政.选择压力铸造高速压射切换点的经验和计算方法[J].特种铸造及有色和金,2000(1):64-65.HUA Longzheng.Experience and calculation method of high speed pressure casting switching point selection[J].Special Casting & Nonferrous Alloys,2000(1):64-65.

[13] 于海朋,王峰,于宝义,等.工艺参数对AM50组织和力学性能的影响[J].铸造,2004,53(8):645-648.YU Haipeng,WANG Feng,YU Baoyi,et al.Effect of process parameters on microstructure and mechanical properties of AM50 alloy[J].Casting,2004,53(8):645-648.

[14] 孙林.汽车铝合金发动机缸体压力铸造过程数值模拟[D].安徽:合肥工业大学,2010.

[15] 林柏年.特种铸造[M].浙江:浙江大学出版社,2004.

[16] 闰焉服,熊守美,柳百成,等.铸造压力对ADC12Z压铸件孔洞和力学性能的影响[J].铸造,2007,56(11):1171-1174.RUN Yanfu,XIONG Shoumei,LIU Baicheng,et al.Effect of casting pressure on defects and mechanical properties of ADC12Z die casting[J].Casting,2007,56(11):1171-1174.

[17] LEE S G,GOKHALE A M,PATEL G R,et al.Effect of process parameters on porosity distributions in highpressuredie-castAM50 Mg-alloy [J].Materials Science and Engineering,2006,A427:99-111.