熔石英元件抛光加工亚表面缺陷的检测

2015-11-30王洪祥朱本温王景贺陈贤华

王洪祥,朱本温,王景贺,侯 晶,,陈贤华

(1.哈尔滨工业大学 机电工程学院,哈尔滨 150001;2.中国工程物理研究院激光聚变研究中心,四川 绵阳 621900)

光学元件在切割、研磨、抛光、清洗过程中,不可避免地会在材料表面/亚表面区域产生各种缺陷和杂质,这些扩展到表面以下深度几微米甚至几百微米的缺陷和杂质大大降低了高功率固体激光装置的负载能力[1-2].光学元件的亚表面缺陷是指在机械加工过程中产生于工件近表面区域的微裂纹、划痕、变形和污染杂质等缺陷[3].LAMBROPOULOS等人提出了微晶玻璃研磨加工中产生的亚表面缺陷由亚表面裂纹层和残余应力层组成[4].而美国LLNL实验室Hed则认为光学材料抛光后残留的亚表面损伤层由抛光再沉积层、缺陷层和变形层3部分组成[5].CAMP等人认为抛光加工亚表面缺陷层由水解反应产生的水解层(再沉积层)和亚表面缺陷层组成,其中水解层主要是指在抛光过程产生的抛光点和划痕[6],抛光时抛光液中的水分与玻璃表面发生水解反应,在玻璃表面形成硅酸凝胶薄膜,嵌入凝胶层中的抛光杂质对激光损伤阈值的影响显著[7-8].虽然磁流变抛光、离子束加工能够有效抑制传统抛光产生的亚表面划痕,但依然会引入新的抛光杂质[9-11].

光学元件的亚表面缺陷除了通过降低光学元件的长期稳定性和镀膜质量间接影响光学元件的面形精度外,还直接降低光学元件的使用寿命、成像质量和激光损伤阈值等重要性能指标[12].另外,光学元件表面划痕、裂纹对激光电磁场调制引发的热效应、自聚焦与再沉积层的杂质对激光光子能量的吸收是造成光学元件激光损伤的主要原因[13-14].为此,本文将深入了解光学元件抛光加工亚表面缺陷产生的原因及其变化规律,并通过优化抛光工艺流程将抛光杂质和亚表面缺陷有效去除,最终获得满足使用要求的超微损伤光学元件,以期进一步提高光学元件抗激光损伤能力.

1 亚表面损伤深度的确定

熔石英玻璃主要成分是二氧化硅,在加工过程中二氧化硅与抛光液产生水解反应生成硅酸凝胶,覆盖在试件表面形成水解层.抛光水解层中将不可避免地产生抛光液的残留以及抛光垫的污染,从而在表层引入新的杂质粒子.这些吸收性的杂质能够强烈地吸收入射激光的辐射能量,造成吸收区温度快速升高,导致热应力值增大,大大降低了光学元件的抗激光损伤能力[15].

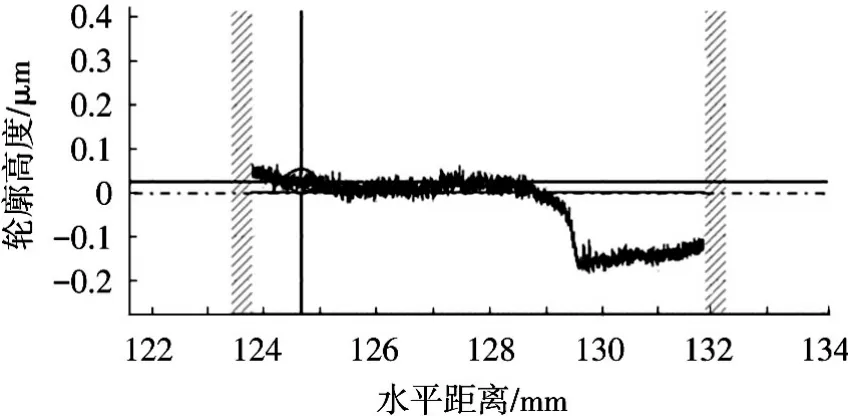

本文选取12块熔石英试件,采用规格为W14的碳化硅磨粒研磨1 h,而后采用氧化铈抛光液抛光6 h,保证研磨过程产生的大尺度脆性划痕被完全去除或者被覆盖在水解层以下.研磨与抛光过程的主轴转速分别为50和40 r/min,研磨液和抛光液的含量(质量分数)分别为10%和8%,采用的压强均为22 kPa.配制HF酸蚀刻溶液质量分数为5%,采用石蜡将所有试件涂覆一半的面积以防止酸腐蚀,然后将试件放入盛有HF酸蚀刻液的塑料烧杯中,蚀刻温度为11℃.将蚀刻后的熔石英试件烘干,利用触针式轮廓仪测量得到不同时刻的蚀刻台阶高度,见图1.

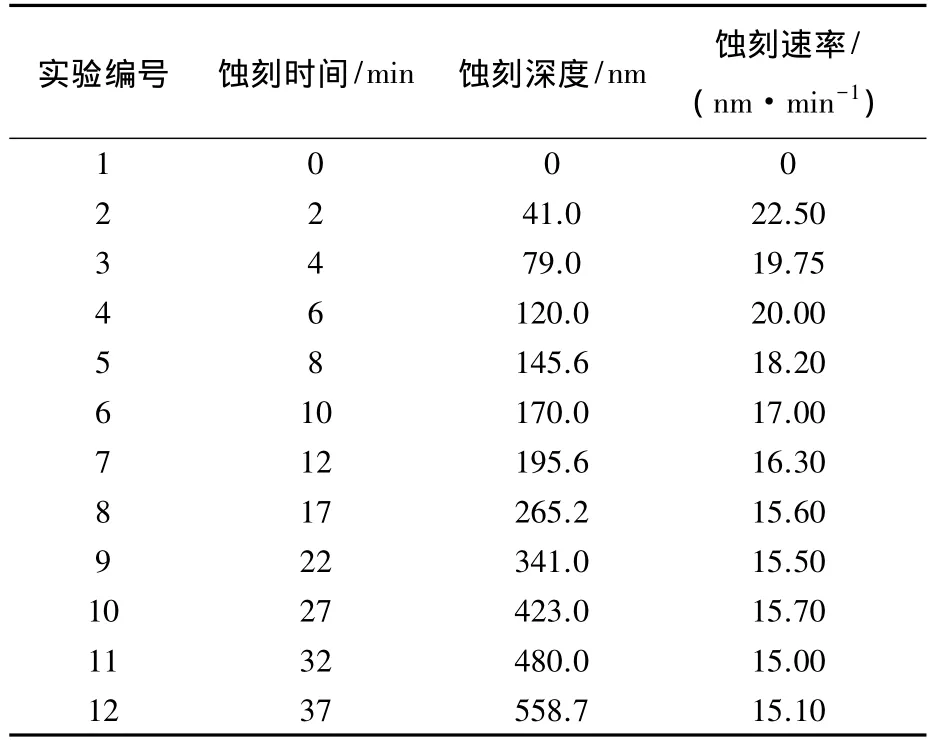

检测结果如表1所示,根据实验检测结果可以绘出熔石英抛光件在一定时间内的蚀刻速率曲线,进而可确定出亚表面损伤层的深度,熔石英抛光试件蚀刻速率曲线如图2所示.由图2可见,熔石英试件的蚀刻速率随着时间的增加呈现递减的趋势,且在蚀刻的初始阶段蚀刻速率下降尤为明显.这是因为硅酸凝胶层浓度随着深度的增加呈现梯度递减变化,在距离表面越深的地方浸入的水分子越少,越不利于水解反应的进行,因此,蚀刻速度呈现递减的趋势.另外,熔石英表面水解层的蚀刻速率明显大于基体的蚀刻速率,这是由于抛光液与试件的水解反应导致水解层的疏松度较高,蚀刻时HF蚀刻液进入疏松层中增大了蚀刻液与试件的接触面积,且水解反应生成的硅酸凝胶更容易与蚀刻剂发生化学反应,导致在熔石英表面水解层的蚀刻速率明显偏高.

图1 熔石英试件的腐蚀台阶高度

表1 检测结果

图2 熔石英抛光试件蚀刻速率曲线

当蚀刻深度为0~195.6 nm时,蚀刻速率随蚀刻时间动态变化;而当蚀刻深度超过265.2 nm后,蚀刻速率基本保持不变,这说明全部或部分覆盖在水解层以下的缺陷层已经被完全蚀刻去除,经过检测可以判定熔石英元件抛光加工亚表面损伤深度大约为265.2 nm.

2 抛光杂质种类及分布

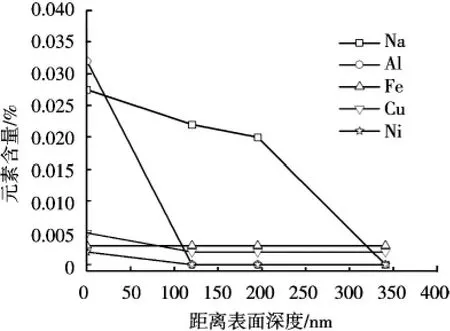

目前主要采用二次离子质谱法检测熔石英抛光表面杂质元素种类及分布状况,该方法利用高能量的离子束如 Ar+、Ga+等对抛光表面进行冲击,通过分析表层溅射元素的特征得出杂质的种类以及嵌入深度等信息.这种方法检测精度高,可以检测到痕量杂质元素,但检测过程非常复杂,成本较高.本文采用XRF荧光光谱仪检测抛光表层物质成分,选择4个熔石英试件进行蚀刻实验,其蚀刻深度分别为0、120、195.6、341 nm,试件经过超声清洗以去除表面沉积物.XRF光谱仪电压参数设为60 kV,电流参数设为60 mA,根据检测结果得到各元素含量随深度变化曲线,如图3所示.

图3 熔石英表层元素含量随深度变化曲线

由图3可见,未经过蚀刻的熔石英抛光试件表面存在Na、Al、Fe、Cu、Ni等杂质元素,其中Al和Ni元素位于试件的表面,蚀刻6 min后消失.试件水解层中Fe和Cu元素的含量随蚀刻深度的变化保持不变,当蚀刻深度超过抛光表面水解层深度时,Fe、Cu元素仍然存在,由此可知Fe、Cu元素是在研磨过程或者毛坯加工过程引入的.而Na元素的含量随着深度增加呈现递减的规律变化,当蚀刻深度为351 nm时Na元素的含量为零.Na元素是由抛光过程中引入,该种元素镶嵌在水解层中,当水解层被完全去除后Na元素也随之消失.

3 亚表面缺陷层的划痕类型

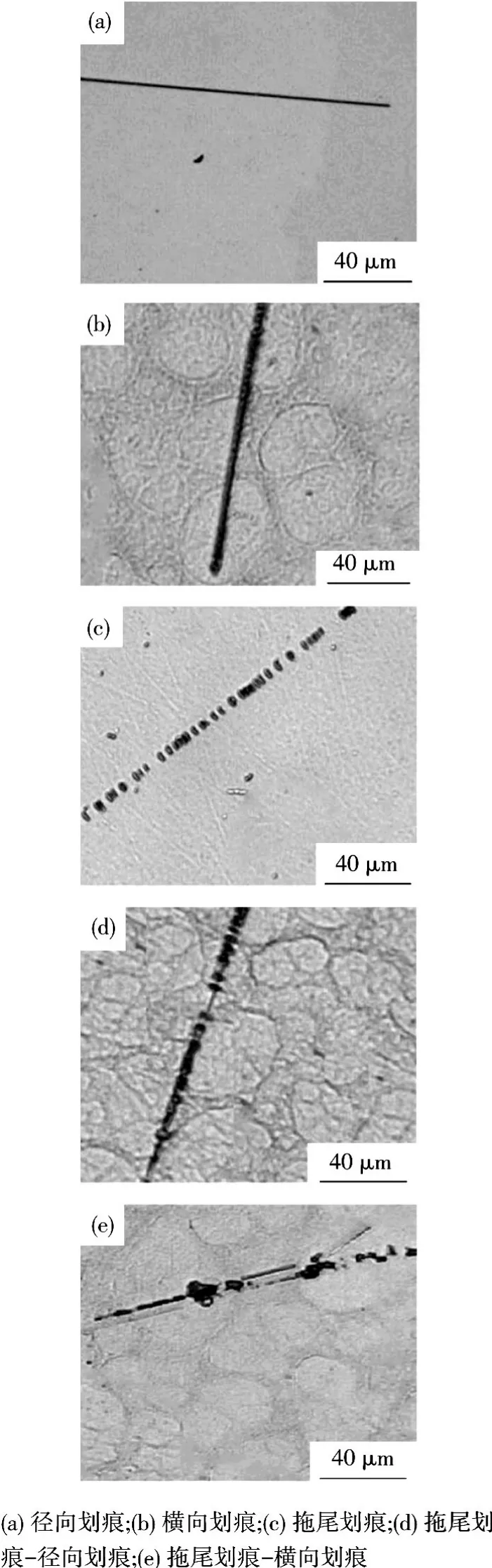

亚表面缺陷层全部或部分覆盖在水解层以下,其损伤形式包括亚表面裂纹、脆性划痕、塑性划痕和残余应力等.为了深入分析抛光加工亚表面产生的损伤形貌,对试件进行以下处理:选用规格为W28的碳化硅磨料对熔石英试件进行研磨,然后再经过3 h的传统化学机械抛光处理(聚氨酯抛光垫、氧化铈抛光液、抛光压强18 kPa,主轴转速30 r/min),利用三维超景深光学显微镜进行检测,可见抛光加工表面存在径向划痕、横向划痕、拖尾划痕3种基本类型的划痕,以及拖尾划痕-径向划痕和拖尾划痕-横向划痕两种混合型的划痕,各种类型的划痕形貌见图4.

图4 各种类型的划痕形貌

其中径向划痕是由尖锐压头在试件表面刻划产生的,划痕宽度小,垂直于试件表面向下扩展,并在整个刻划区域内保持连续.横向划痕为试件表面刻划产生的一种最常见的划痕,划痕内部呈锯齿不连续状,包含了大量的颗粒状碎屑,划痕宽度较大.钝性压头在试件表面运动不连续,重复碾压工件形成拖尾划痕,拖尾划痕与横向划痕都是由材料的脆性断裂引起,具有相似的损伤形貌特征.

4 不同深度的亚表面损伤形貌

利用原子力显微镜检测不同刻蚀深度下的熔石英试件亚表面损伤状况,检测结果见图5.由图5可知,经过抛光后的表面非常光滑,缺陷较少,而蚀刻到一定深度后出现深度较浅的凹点和塑性划痕等亚表面缺陷,此时并没有出现研磨过程残留的脆性划痕.当蚀刻深度达到145.6 nm时,熔石英试件表面出现大量相互交错的塑性划痕,且划痕图像较为模糊,这说明抛光表面的水解层还没有完全被去除;当蚀刻深度达到265.2 nm时,划痕、坑点清晰地显露出来,此时蚀刻到达基体,覆盖在表面水解层以下的缺陷层被完全去除.

图5 不同深度的亚表面损伤形貌

分别对蚀刻深度为79 nm与蚀刻深度为265.2 nm表面上的划痕进行尺度分析,得到划痕截面轮廓如图6、7所示,可见蚀刻深度79 nm的表面划痕深度和宽度都明显小于蚀刻深度265.2 nm时的表面划痕.这是因为熔石英玻璃在加工过程中产生的浅表面流动层覆盖于试件表面,试件上的各点因抛光轨迹不同,摩擦热分布也不均衡,导致水解层流动过程中不同区域覆盖的深度不一样.在蚀刻深度较小时,浅表面流动层分布不均匀导致划痕仅显露出一部分,所以此时划痕的尺度要比完全去除水解层时小.另外,同一个试件在不同点处的截面划痕的宽度和深度也存在明显差异,这是由于氧化铈抛光粉的粒度分布不均衡以及磨粒在抛光液中产生团聚现象引起的.

图6 蚀刻深度为79 nm时不同位置点处的截面轮廓

图7 蚀刻深度为265.2 nm时不同位置点处的截面轮廓

5 结论

1)基于HF酸化学蚀刻法对熔石英元件抛光加工产生的亚表面缺陷进行了检测,并利用X射线荧光光谱仪检测熔石英抛光表面杂质元素的种类及分布状况.

2)根据轮廓仪测量得到不同时刻的蚀刻台阶高度,绘制出熔石英抛光试件蚀刻速率曲线,并系统分析了蚀刻速率随着时间的增加呈现递减趋势变化的原因.

3)提出了熔石英元件抛光加工亚表面损伤深度的判定方法,即蚀刻速率基本保持不变时,说明全部或部分覆盖在水解层以下的缺陷层已经被完全蚀刻去除,由此可以确定熔石英元件抛光加工亚表面损伤深度.

[1] HOSHINO T,KURATA Y,TERASAKI Y,et al.Mechanism of polishing of SiO2films by CeO2particles[J].Journal of Non-crystalline Solids,2001,283(1):129-136.

[2] KAMIMURA T,AKAMATSU S,HORIBE H,et al.Enhancement of surface-damage resistance by removing subsurface damage in fused silica and its dependence on wavelength[J].Japanese Journal of Applied Physics,2004,43:1229-1231.

[3] MILLER P E,SURATWALA T I,WONG L L,et al.The distribution of subsurface damage in fused silica[C]//Boulder Damage Symposium XXXVII:Annual Symposium on OpticalMaterialsforHigh Power Lasers.[S.l.]:International Society for Optics and Photonics,2005,5991:1-25.

[4] LAMBROPOULOS J C,JACOBS S D,GILLMAN B E,et al.Deterministicmicrogrinding,lapping,and polishing of glass-ceramics[J].Journal of the American Ceramic Society,2005,88(5):1127-1132.

[5] 王卓,吴宇列,戴一帆,等.光学材料抛光亚表面损伤检测及材料去除机理[J].国防科技大学学报,2009,31(2):107-111.WANG Zhuo,WU Yulie,DAI Yifan,et al.Detection of subsurface damage and material removal mechanism in optical polishing process[J].Journal of National University of Defense Technology,2009,31(2):107-111.

[6] CAMP D W,KOZLOWSKI M R,SHEEHAN L M,et al.Subsurface damage and polishing compound affect the 355 nm laser damage threshold of fused silica surfaces[C]//International Society for Optics and Photonics.[S.l.]:[S.n.],1998:356-364.

[7] EVANS C J,PAULE,DORNFELD D.Material removal mechanisms in lapping and Polishing [J].Annals of the CIRP,2003,52:1-23.

[8] STOLZ C J,MENAPACE J A,SCHAFFERS K I.Laser damage Initiation and growth of antireflection coated S-FAP crystal surfaces prepared by pitch lap and magnetorheological finishing[J].Proceedings of SPIE,2005,5991:449-455.

[9] MENAPACE J A,DAVIS P J,STEELE W A,et al.MRF applications:measurement of process-dependent subsurface damage in opticalmaterialsusingtheMRF wedge technique[J].Proc of SPIE,2005,5991:39-49.

[10] MENAPACE J A,DAVIS P J,STEELE W A,et al.MRF applications:on the road to making largeaperture ultraviolet laser resistant continuous phase plates for high-power lasers[J].Proc of SPIE,2006,6403:64-69.

[11] GALLAIS L,CAPOULADE J,NATOLI J Y,et al.Laser damage resistance of hafnia thin films deposited by electron beam deposition,reactive low voltage ion plating,and dual ion beam sputtering[J].Applied Optics,2008,47(13):C107-C113.

[12] YELLOWHAIR J E. Advanced technologies for fabrication and testing of large flat mirrors[D].The University of Arizona.PhD dissertation,2007.

[13] SPAETH M L,MANES K R,WIDMAYER C C,et al.National ignition facility wavefront requirements and optical architecture[J].Optical Engineering,2004,43(12):2854-2865.

[14] SURATWALA T I,MILLER P E,BUDE J D,et al.HF-Based etching processes for improving laser damage resistance of fused silica optical surfaces[J].Journal of the American Ceramic Society,2011,94(2):416-428.

[15] 蒋勇.熔石英光学元件表面损伤修复的理论和实验研究[D].成都:电子科技大学,2012.