合金化时间对热镀锌镀层相结构与结合力的影响

2015-11-30丁志敏张长伟

张 浩,丁志敏,苏 苇,吴 涤,张长伟,王 佳

(1.大连交通大学 材料科学与工程学院,大连 116028;2.鞍钢蒂森克虏伯汽车钢有限公司,大连 116600;3.沈阳工程学院 自动化学院,沈阳 110136)

合金化热镀锌镀层是指将热镀纯锌镀层立即在合金化炉内进行在线扩散退火处理得到的锌铁合金镀层.与普通热镀锌钢板相比,合金化镀锌钢板具有优异的焊接性和涂装性[1],广泛应用于提高汽车和家电等高表面质量钢板的耐蚀性能[2],特别是在汽车行业,随着对车身耐蚀性能要求的提高和合金化热镀锌工艺技术的进步,合金化热镀锌产品应用于汽车内板和外板,为越来越多的汽车制造商所青睐.

合金化镀锌层是由铁-锌金属间化合物构成,与热镀锌层相比,合金化镀层中的各种铁-锌金属间化合物硬而脆,塑性差别大,在冲压过程中会因塑性变形程度的不同在镀层内部及镀层/钢基体界面产生内应力,容易使镀层发生粉化和剥落现象[3-8],许多研究者对合金化热镀锌层的抗粉化性进行了深入研究[9-13].张启富等[7-8]对热镀锌合金化层相结构对摩擦特性与粉化的影响做了一定的研究,结果发现,合金化镀层中的铁含量对镀层的粉化量具有重要的影响,随着镀层中铁含量的增加,镀层粉化量增加,合金化镀层中铁含量较高的金属间化合物数量越多,镀层抗粉化性能越差.但关于合金化镀层相结构与镀层结合力之间的关系尚无相关报道.

因此,本文通过对汽车用热镀锌钢板进行不同时间的合金化处理,研究不同合金化处理时间对合金化镀层相结构及镀层结合力的影响,通过确定最佳的合金化时间来控制镀层中的铁含量,提高镀层和基体的结合力.

1 实验

实验材料为烘烤硬化钢热镀锌钢板,其主要化学成分见表1,热镀锌工序的工艺条件见表2.

表1 实验用钢的化学成分(质量分数/%)

表2 实验用钢前工序的工艺条件

在热镀锌钢板上截取25 mm×20 mm的试样,用做不同合金化时间的预处理.用粗砂纸将试样四周磨平,并分别浸入丙酮溶液中,放入超声波清洗2~3 min,取出后浸入酒精,最后取出晾干.

采用型号为SX-4-10的箱式电阻炉,控温仪表选用TDW温度控制仪,选用DRZ-4型电阻炉温度控制器和配K型热电偶.

采用JSM-6360-LV扫描电子显微镜(SEM)对原始试样及合金化处理后的试样进行表面形貌观察,同时对试样表面进行能谱分析.利用X射线衍射仪对原始试样及合金化处理后的试样进行X射线衍射物相分析,靶材为Cu,电压40.0 kV,电流 30.0 mA,扫描速度4.0(°)/min,采样间距0.02°,预设时间 0.30 s.采用 WS-92 涂层附着力划痕实验机对原始试样及合金化处理后的试样进行镀层结合力测试,压头水平滑动速度为4 mm/min,垂直方向载荷加载速率为100 N/min.

2 结果与分析

2.1 不同合金化时间处理对镀锌层表面形貌的影响

图1为原始镀锌层表面以及390℃时不同时间合金化处理后镀锌层表面的扫描电镜形貌照片.从图1可以看出:对于原始试样(未经合金化处理),镀锌层表面比较平坦,如图1(a)所示;而经过不同时间合金化处理后的试样,其表面都由大量的小颗粒组成,如图1(b)~1(d)所示;当合金化处理时间较长时,除了镀锌层表面存在有大量的小颗粒外,还在其表面出现了小颗粒聚集成大颗粒的现象,而且随着合金化处理时间的延长,聚集大颗粒数量增多.这种现象可能与合金化处理后镀锌层表面形成了新的物相有关.原始试样表面无锌铁合金相,是纯锌结晶状的凝固态组织;经合金化处理后,在合金化镀层与基体结合部位产生了致密的栅柱状δ相晶体,并且栅柱状δ相晶体生长到镀层表面,只是栅柱状δ相晶体间隙中存在少量的ζ相;随着合金化时间的增加,δ相逐渐增多,ζ相减少,并且随着合金化时间的进一步延长,部分区域发生块状晶粒团聚的现象[6-7,14-15].

图1 390℃下经不同时间合金化处理和原始试样镀锌层表面形貌

2.2 不同合金化时间处理对镀锌层化学成分的影响

图2为原始镀锌层表面以及390℃下不同时间合金化处理后镀锌层表面的能谱位置及能谱图.从图2可以看出:对于原始试样,镀锌层表面绝大部分为Zn,只有少量的Fe;经合金化处理后,镀锌层表面 Fe含量有所增加,并有少量氧化现象.

图2 390℃下经不同时间合金化处理和原始试样镀锌层能谱

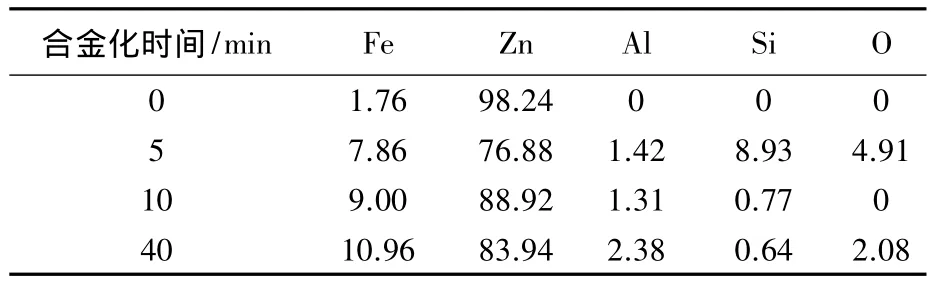

表3为原始镀锌层以及390℃时不同时间合金化处理后镀锌层化学成分的变化.从表3可以看出:镀锌试样合金化处理后有少量的氧化现象;与原始试样相比,合金化处理后镀锌层中Fe的质量分数从1.76%上升到10.96%,并且随合金化处理时间的延长,Fe的含量不断增加;而合金化处理后镀锌层中Zn的质量分数从98.24%降低到88.94%,并且随合金化处理时间的延长,Zn的含量呈下降趋势.

表3 390℃时不同合金化时间处理后镀锌层的化学成分(质量分数/%)

随着合金化时间的延长,镀层中的铁含量增加,而铁含量的增加将会导致粉化程度的加剧,这对汽车厂冲压是不利的,因此镀锌层中铁的质量分数最好控制在 8% ~12%[6,16-17].

2.3 不同合金化时间处理对镀锌层物相的影响

图3为原始镀锌层及390℃时不同时间合金化处理后镀锌层表面的X射线衍射谱图.经过分析,原始镀锌层的相结构为单相的Zn.经390℃×5 min合金化预处理后,镀锌层的相结构为FeZn15、Fe11Zn40、Fe4Zn7以及ZnO、ZnO2和Zn;经390 ℃×10 min合金化预处理后,镀锌层的相结构为FeZn10.98、FeZn8.87、FeZn6.67以及ZnO 和Zn;经390℃×40 min合金化预处理后,镀锌层的相结构为FeZn8.87、FeZn6.67以及ZnO.由此可以看出,随着390℃合金化保温时间的延长,除了ZnO的含量维持不变之外,Zn-Fe金属间化合物的相结构发生了改变.经5、10和40 min合金化处理后,物相由FeZn15、Fe11Zn40以及Fe4Zn7转变为FeZn10.98、FeZn8.87以及 FeZn6.67,最后转变为FeZn8.87和FeZn6.67.从相结构的变化趋势可以看出,随合金化保温时间的延长,Zn-Fe金属间化合物中的Fe含量是不断增加的,由于物相发生了改变,因此合金化处理之后的表面形貌也随之发生了改变,如图1所示.

2.4 不同合金化时间处理对镀锌层结合力的影响

图4为原始镀锌层及390℃时不同时间合金化处理后镀锌层表面的的划痕曲线.由图4(a)可见,随着载荷的加大,镀层在78.75 N左右完全被划破,此原始镀锌层的结合力为78.75 N.同理,由图4(b)~4(d)可知,镀锌板经390℃×5 min、×10 min和×40 min合金化处理后,镀锌层表面的结合力分别为78.08、83.73、88.45 N.由此可见,镀锌板合金化处理一段时间后,形成了Zn-Fe金属间化合物,镀层结合力有所提高,并随处理时间的延长而增加.

图3 390℃下经不同时间合金化处理和原始试样镀锌层的X射线衍射谱图

热镀锌合金化过程实际上是一个锌铁扩散的过程,镀锌层由锌铁金属间化合物构成.一方面,随着合金化时间的延长,镀层与基体间的结合力增加;另一方面,随着合金化时间的延长,镀层中铁含量不断增加,导致镀层的粉化量增加,使得抗粉化性能不断下降[3-6,12],这对于热镀锌合金化板的冲压是不利的.

因此,通过探究合金化生产工艺,确定最佳合金化时间,既提高合金化层与基体间的结合力,又能满足生产冲压成型性的需求,是十分有意义的.通过以上分析,合金化时间在 30~40 min为最佳.

图4 390℃下经不同时间合金化处理和原始试样镀锌层的结合力曲线

3 结 论

1)原始镀锌层表面较为平坦,经不同合金化时间处理后,镀锌层表面都有大量小颗粒的存在;合金化处理时间较长时,出现了小颗粒聚集呈大颗粒的现象,而且随合金化处理时间的延长,大颗粒的数量增多.

2)原始镀锌层为单相Zn以及含有少量Fe,合金化处理后,除了在其表面形成ZnO和ZnO2相之外,其表面的Fe含量增加,同时还出现了Zn-Fe金属间化合物,并且随合金化处理时间的延长,镀锌层中的Fe含量以及Zn-Fe金属间化合物的Fe含量不断增加.

3)与原始镀锌层和基体间的结合力相比,合金化处理后镀锌层与基体结合力增加,并且随处理时间的延长,镀层结合力不断提高.

4)为同时保证镀锌层与基体间的结合力与生产冲压性能,合金化时间在30~40 min为最佳.

[1] NUNOMURA Y,TAKASUGI T.Plastic deformation and fracture behavior of galvannealed coating[J].ISIJ International,2003,43(3):454-460.

[2] TOUSSAINT P,SEGERS L,WINAND R,et al.Mathematical modelling of Al take-up during the interfacial inhabiting layer formation in continuous galvanizing[J].ISIJ International,1998,38(9):985-990.

[3] 程浩.新编连续热镀锌钢板、钢带生产新工艺、新技术与其性能检验及缺陷分析实用手册[M].北京:北方工业出版社,2007.

[4] 张理扬,张利祥.国内外合金化热镀锌烘烤硬化钢板对比分析[J].理化检验(物理分册),2012,48:213-220.ZHANG Liyang,ZHANG Lixiang.Comparison analysis of galvannealed bake-hardenable steel sheet produced domestically and aboard[J].Part A:Phys Test,2012,48:213-220.

[5] TAKASUGI T,MACHIDA J.Plastic deformation and fracture behavior of galvannealed coating under compressive stress circumstance[C]//The 7th International Conference on Zinc and Zinc Alloy Coated Steel Sheet.Osaka:the Iron and Steel Institute of Japan,2007:230-235.

[6] GARZA L G,Van TYNE C J.The effect of ζ-phase on the frictional behavior of galvannealed interstitial free sheet steels[C]//The 7th International Conference on Zinc and Zinc Alloy Coated Steel Sheet.Osaka:the Iron and Steel Institute of Japan,2007:248-253.

[7] 张启富,袁训华,江社明,等.热镀锌合金化镀层相结构对摩擦特性与粉化量的影响[J].金属热处理,2012,37(6):108-111.ZHANG Qifu,YUAN Xunhua,JIANG Sheming,et al.Effects of phase structure on friction characteristic and powdering amount of galvannealed steel sheet[J].Heat Treatment of Metals,2012,37(6):108-111.

[8] 袁训华,张启富,江社明.热镀锌合金化工艺对镀层表面摩擦特性的影响[J].材料热处理学报,2011,32(6):132-137.YUAN Xunhua,ZHANG Qifu,JIANG Sheming.Effect of galvannealing parameters on friction characteristics of galvannealed coatings[J].Transactions of Materials and Heat Treatment,2011,32(6):132-137.

[9] 张理扬,张利祥.烘烤硬化钢热镀锌层450℃合金化退火模拟[J].钢铁研究学报,2012,24(9):33-39.ZHANG Liyang,ZHANG Lixiang.Alloying and annealing simulation of galvannealing of hot-dip galvanized bake-hardenable steel at 450 ℃[J].Journal of Iron and Steel Research,2012,24(9):33-39.

[10] RANGARAJAN V,JAGANNATHAN V,RAGHAVAN K S.Influence of strain state on powdering of galavannealed sheet steel[J].Transaction Journal of Material and Manufacture,1996,105:68-75.

[11] RANGARAJAN V.Galvanneal powdering in drawbeads[J].Transaction Journal of Material and Manufacture,1997,106:182-192.

[12] 谢勇,郭太雄,胡劲.合金化热镀锌钢板的抗粉化影响因素[J].腐蚀与防护,2011,33(7):610-613.XIE Yong,GUO Taixiong,HU Jin.Influence factors of powdering-resistance of galvannealed steel sheet[J].Corrosion & Protection,2011,33(7):610-613.

[13] ZHONG W,NG H F,ICHIKAWA M.Effect of coating characteristics on powdering performance of galvanneal coatings[C]//The 4th International Conference on Zinc and Zinc Alloy Coated Steel Sheet.Chiba:Makuhari,1998:603-607.

[14] 黄先明,刘立斌,黄国幸,等.热镀锌烘烤硬化钢板合金化退火过程中镀层表面合金相形成过程的研究[J].矿冶工程,2007,27(5):73-76.HUANG Xianming,LIU Libin,HUANG Guoxing,et al.Study on alloy phase forming process of planting surface during alloying annealing process of hot-dip galvanized BH steel sheets[J].Mining and Metal Lurgical Engineering,2007,27(5):73-76.

[15] 袁训华,张启富.热镀锌钢板镀层合金化过程铁-锌相变的原位观察[J].材料热处理学报,2011,32(11):151-156.YUAN Xunhua,ZHANG Qifu.In-situ observation on microstructure evolution of galvanized coating during galvannealing[J].Transactions of Materials and Heat Treatment,2011,32(11):151-156.

[16] 郭三明,瞿标.合金化热镀锌钢板镀层性能的工艺因素分析[J].宝钢技术,1998(2):32-35.GUO Sanming,QU Biao.Analysis of factors affecting the galvannealing process of alloying hot dip galvanized steel sheet[J].Bao Steel Technology,1998(2):32-35.

[17] 袁训华,江社明,张启富.BH390钢热镀锌抑制层及其合金化镀层界面结构[J].材料热处理学报,2011,32(5):127-132.YUAN Xunhua,JIANG Sheming,ZHANG Qifu.Formation and interface structure of inhibition layers in hot-dip galvanized coating on steel BH390[J].Transactions of Materials and Heat Treatment,2011,32(5):127-132.