氧化铝陶瓷局部活化及选择性化学镀铜的研究

2015-11-30由劲博龙晋明朱晓云

由劲博,龙晋明,朱晓云,张 秀

(昆明理工大学材料科学与工程学院,昆明 650093)

化学镀是指在无外接电流的作用下,利用处于同一溶液内的金属离子以及还原剂,在具有催化活性的基体表面发生氧化还原反应,从而在基体表面化学沉积得到金属或合金镀层的一种表面处理技术.由于其自催化性及无外接电流的特点,在许多国外文献中也被称作自催化镀或无电电镀(electroless plating).自1944年Brenner和Riddell[1]首次开发出可实际应用的化学镀液至今,化学镀技术取得了很大的发展,目前已广泛应用于微电子、航空航天、汽车制造、能源、材料等领域[2-7].在非金属表面进行化学镀需要先进行活化处理,才能诱发沉积反应在其表面进行[8-15].传统的活化方法一般为一步法及两步法,需要将基体浸入配置好的敏化、活化液中进行活化处理[16-21].这种方法需要耗费大量的贵金属盐以及盐酸,其溶液稳定性也较差,很难长时间保存.同时,这种活化方法也难以一步实现局部的金属化,通常需要镀前包扎保护非镀面,或者在施镀后将不需要的金属层去掉,操作相对复杂,对于小型的零件加工,如电容器及线路板的印刷较难实现[22-23].

鉴于以上问题,笔者研制了一种可以将敏化活化一步化,在陶瓷表面实现局部化学镀的活化胶,其由有机载体+少量贵金属盐(银盐或钯盐)组成.以丝网印刷方式先将活化胶印在陶瓷表面,形成待镀部位的图形;再经高温烧结,使胶膜中的有机物挥发,贵金属盐发生热分解反应,银或钯微粒分散析出,表面待镀部位即获得催化活性;最后将局部活化的陶瓷基体置于化学镀铜液中,即可实现陶瓷表面的选择性镀铜.该工艺简单易行,成本较低,在微电子等工业领域具有良好应用前景.

1 实验

1.1 活化胶的配方

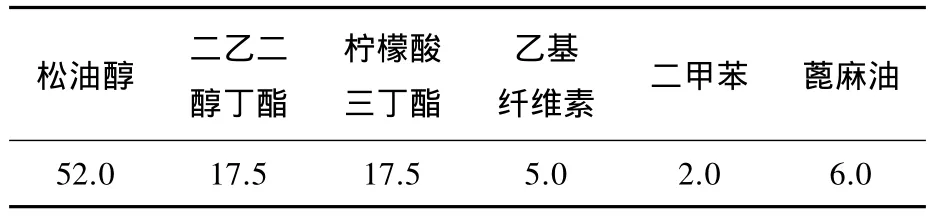

实验活化胶由有机载体和活化剂组成.有机载体包括有机溶剂、增稠剂、分散剂、触变剂等[24].此处选用的有机溶剂有3种:松油醇、二乙二醇丁酯和柠檬酸三丁酯.增稠剂选用乙基纤维素,分散剂和触变剂分别为二甲苯和蓖麻油.有机载体中各组分的比例见表1.

表1 活化胶的有机载体各组分的比例(质量分数/%)

分别采用AgNO3和PdCl2为活化剂,配制不同浓度的银活化胶和钯活化胶,活化胶中AgNO3的质量浓度分别为0.5、1.0、2.0、4.0、8.0 g/L;PdCl2的质量浓度分别为0.1、0.3、0.5、0.8、1.0 g/L.配制方法如下:先用少量无水乙醇和盐酸将其溶解,再加入到有机载体中混合均匀,即得到钯活化胶(PdCl2);先用少量甘油将其溶解,再加入到有机载体中混合均匀,即得到银活化胶(AgNO3).

1.2 前处理工艺及局部活化处理

实验选用的陶瓷基片为4 cm×4 cm的氧化铝陶瓷.试片在局部活化处理前,先进行除油-粗化处理,具体条件如下:1)除油——将试片放入配好的除油液(质量浓度25 g/L的氢氧化钠,质量浓度50 g/L的磷酸三钠,质量浓度30 g/L的碳酸钠,体积分数 6 ml/L的OP-10乳化剂,温度40℃,磁力搅拌)中保持10 min,取出后用去离子水冲洗并吹干.2)粗化——以体积比1∶1的浓硝酸和去离子水溶液为粗化液(温度50℃),试片置于其中保持10 min,取出用去离子水冲洗并吹干.

利用丝网(250目的尼龙丝网)印刷方法,将配好的活化胶,按照给定的矩形或圆形图案涂覆(印制)在粗化后的陶瓷基体表面.待印刷流平后,将试片置于红外灯下烘烤20 min,使表面胶体完全干燥成膜,再置于500℃电阻炉中烧结10 min后取出,在样品表面即可形成局部活化层.

1.3 化学镀

经涂敷烧结局部活化后的陶瓷试片,无需再做常规的敏化活化处理,可以直接进行化学镀铜.其镀液配方如下:质量浓度15~20 g/L的CuSO4·5H2O,质量浓度12~15 g/L的酒石酸钾钠,质量浓度20~30 g/L的EDTA·Na2,体积分数15~20 ml/L的HCHO,质量浓度10 g/L的NaOH,质量浓度40 mg/L的K4Fe(CN)6·3H2O,质量浓度40 mg/L的聚乙二醇,pH值12.5,温度50℃.

1.4 电化学测试和表面分析

为了分析经不同活化胶处理的陶瓷片在化学镀铜过程中的催化作用效果,采用电化学工作站(CHI760C型,上海辰华仪器有限公司)测定了表面经活化处理的样品在化学镀铜溶液中的混合电位随时间的变化曲线.将铜片剪为1 cm×1 cm,表面经不同催化剂配比的活化胶涂敷烧结后,焊接导线、蜡封,作为工作电极,以饱和甘汞电极为参比电极.

采用附带有能谱仪的扫描电镜(XL30ESEM—TMP,荷兰Philips公司)分析活化层及镀层的表面形貌和成分.使用X射线衍射仪(D/max-2200,日本Rigaku公司)测定镀层的相结构.

1.5 镀层厚度(沉积速率)及结合强度测试

利用称重法测量镀层的厚度和沉积速率,取3个平行试样的平均值.按照 GB/T 5270—2005(金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述)规定,选择锉刀划刻法和摩擦抛光法检测镀层的结合强度.

2 结果及讨论

2.1 经不同活化处理后电极在化学镀铜过程中的混合电位

图1为经不同活化处理后,电极表面在化学镀铜液中的混合电位随时间的变化情况.

图1 经不同活化处理后电极在25℃镀液中的混合电位-时间曲线

由图1(a)可知,对于用AgNO3活化胶处理的铜电极,当其刚浸入溶液中后,电位开始负移,这是由于反应开始进行时,甲醛开始被氧化,同时大量的Cu2+被还原,而溶液中的Cu2+离子不能及时补充到电极表面,使得电极表面吸附了大量的带负电的络合离子,这样一个过程使得电位逐渐降低直至一个最小值,这段时间一般称为化学镀的诱发期[25].之后,电极电位转为缓慢地正移,此时化学镀铜过程已经开始正常有序地进行,电极表面的活化颗粒逐渐被新生铜所覆盖,电位缓慢上升至化学镀铜反应(Cu2++2HCHO+4OH-→Cu0+2HCOO-+H2+2H2O)的稳定电位值.对于空白样品(表面未涂覆活化胶,但经过500℃×10 min加热处理),其表面因覆盖着一层导电性和催化活性都很差的CuO膜层,故浸入溶液后的初期(t<170 s),表面上并不会马上发生Cu2+的还原反应,而是经历CuO膜的逐渐溶解,表现出电位的缓慢下降.当CuO膜的溶解造成基底金属Cu裸露并与镀液直接接触后,Cu2+的还原反应即开始迅速启动,此时E~t曲线上出现电位陡峭下降的台阶,之后便一直保持稳定的电位值,说明此后的化学镀铜过程是在已生成的铜镀层上稳定地进行.当活化胶中AgNO3的质量浓度≤1 g/L时,镀铜的诱发期时间明显较长,初始电位也更正.尤其在AgNO3的质量浓度为0.5 g/L时,经过诱发期后很长一段时间电位也难以达到稳定,这可能是因为银颗粒分布不够均匀,造成电极表面活化不充分,使得有的位置已经开始产生新生铜,而有的位置反应尚未开始,导致电位长时间不能达到稳定.当AgNO3的质量浓度大于1 g/L后,其电位随AgNO3含量的变化并不明显.

由图1(b)可以明显看到,钯盐活化的电极浸入溶液后,电位即迅速下降.与银盐活化相比,其电位最小值变得更负,同时,镀铜反应的诱发期也更短,这说明钯盐的活化能力要比银盐更好.当PdCl2的质量浓度较低(0.1 g/L)时,初期(t<25 s)其电位下降速度较慢,表明活化层对化学镀铜的催化活性较低,这是由于活化胶中钯盐含量过低,使得表面活化点过少所致.当PdCl2质量浓度大于0.3 g/L时,其E~t曲线开始变得较有规律,并且诱发期随着钯盐含量的上升而缩短;而当PdCl2质量浓度≥0.5 g/L后,钯盐含量的继续增加对诱发期变化的影响已不明显.

在尽量节省贵金属盐用量的前提下,为了保证达到一定的活化效果和镀层的质量,避免漏镀,通过上述电化学分析及反复试验对比,最终确定2种活化胶中银和钯活化剂的适宜含量分别为:AgNO3质量浓度 2 g/L,PdCl2质量浓度 0.5 g/L.

2.2 钯、银活化层表面微观形貌

将AgNO3质量浓度为2 g/L、PdCl2质量浓度为0.5 g/L的活化胶分别涂敷于前处理完毕的氧化铝陶瓷表面,通过烧结处理过程的热分解反应,表面分别形成单质银及单质钯微粒,其反应方程式如下:

在活化胶的有机载体中,乙基纤维素为增稠剂,其热稳定性高于其他有机物.由文献[26]可知,乙基纤维素的热分解起始温度(质量损失为5%时)为315.7℃,完全热分解(质量损失为95%时)的温度为453.7℃.因此,当涂覆了活化胶的试片随炉升温至500℃,恒温烧结10 min,即可将有机物载体全部去除,同时在陶瓷表面形成活化层,其可为化学镀铜的引发提供催化活性.

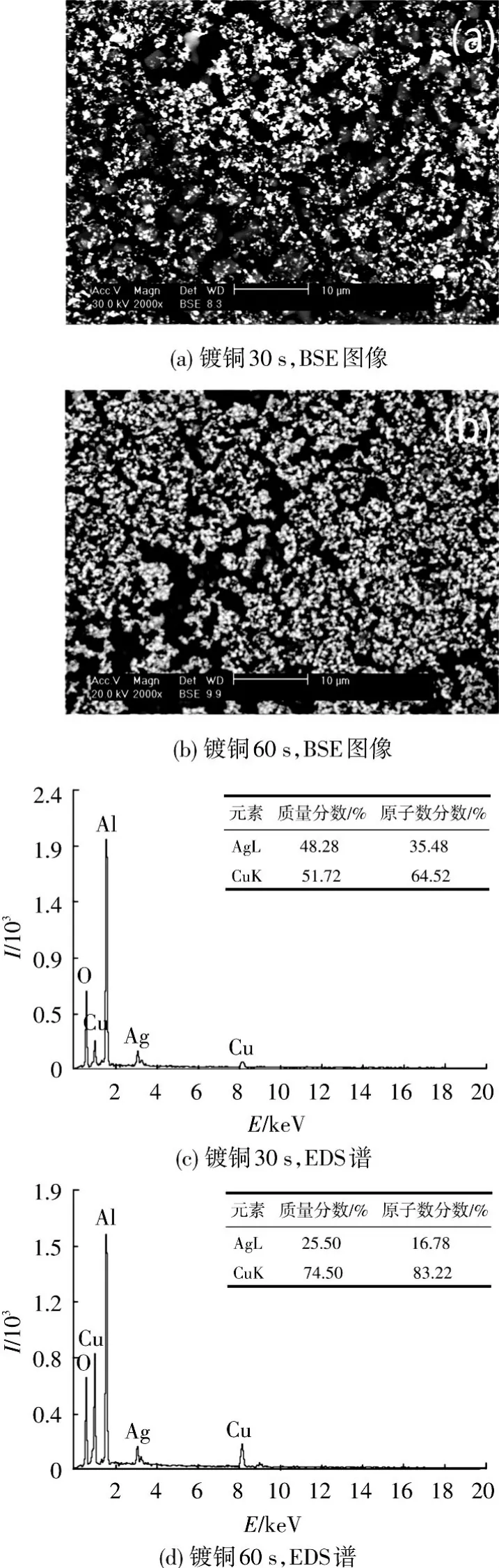

图2为氧化铝陶瓷表面银和钯活化层的扫描电镜背散射电子图像.由图2(a)可以看出,经AgNO3活化胶处理后,氧化铝基体表面形成大量弥散的高亮度颗粒状物,根据背散射电子成像的原子序数衬度特点,可知其为单质的银颗粒,尺寸在100~500 nm,分布较为均匀,未出现大量团聚或大面积缺失的现象,从而可以较好地避免银盐的浪费以及漏镀情况的发生.

图2 氧化铝基体表面活化层的背散射电子(BSE)照片

由图2(b)可以看出,钯活化层与银活化层相比,其表面形态有很大不同.钯活化层并未出现明显的颗粒状分布,而是呈胶膜状附着于陶瓷表面,这种膜状分布更有利于后续化学镀铜的快速引发.钯活化层和银活化层在形态上的这种差别可能与钯盐与银盐的浓度以及两者的热分解机制不同有关.作者推测钯活化层可能是由均匀分散的纳米级单质钯颗粒构成.由于受所用SEM的分辨率所限,此处尚难以直接证实钯活化层上纳米级单质钯的存在,这个问题还有待今后作深入研究.

2.3 钯、银活化层样品表面铜镀层生长形态

为了解氧化铝表面活化层对化学镀铜的催化作用大小,将经银、钯活化胶处理后的氧化铝陶瓷基片,置于化学镀铜液中分别施镀30和60 s后取出,进行SEM-EDS分析.

图3给出银活化样品经不同时间镀铜后表面的背散射电子(BSE)图和能谱图,其中,能谱图内附表为扣除氧化铝基体元素Al、O后的定量分析结果,下同.

图3 银活化层上镀层生长形态及能谱图

由图3可知:当施镀30 s时,银活化的氧化铝陶瓷表面有新生铜粒子沉积,见图3(a),其所占的面积分数约为30%,由于活化层是以均匀离散的形式在基体表面分布,故初期生成的铜沉积层也呈现为弥散、不连续状的围绕着活化中心形核生长的颗粒;随着施镀时间的延长,可以看到初始不连续的铜颗粒开始相互连接形成了区域性的铜层,铜的覆盖面积增大,60 s时约有80%的表面被铜层覆盖,见图3(b).由图3(c)和3(d)可见,随着施镀时间由30 s延长到60 s,样品表面铜的能谱峰增强,其相对含量增加.因施镀时间较短,铜沉积层太薄且不连续,所以能谱图中同时还显示出基体(Al2O3)和活化层元素Al、O和Ag的谱线,这与BSE图像分析的结果是一致的.

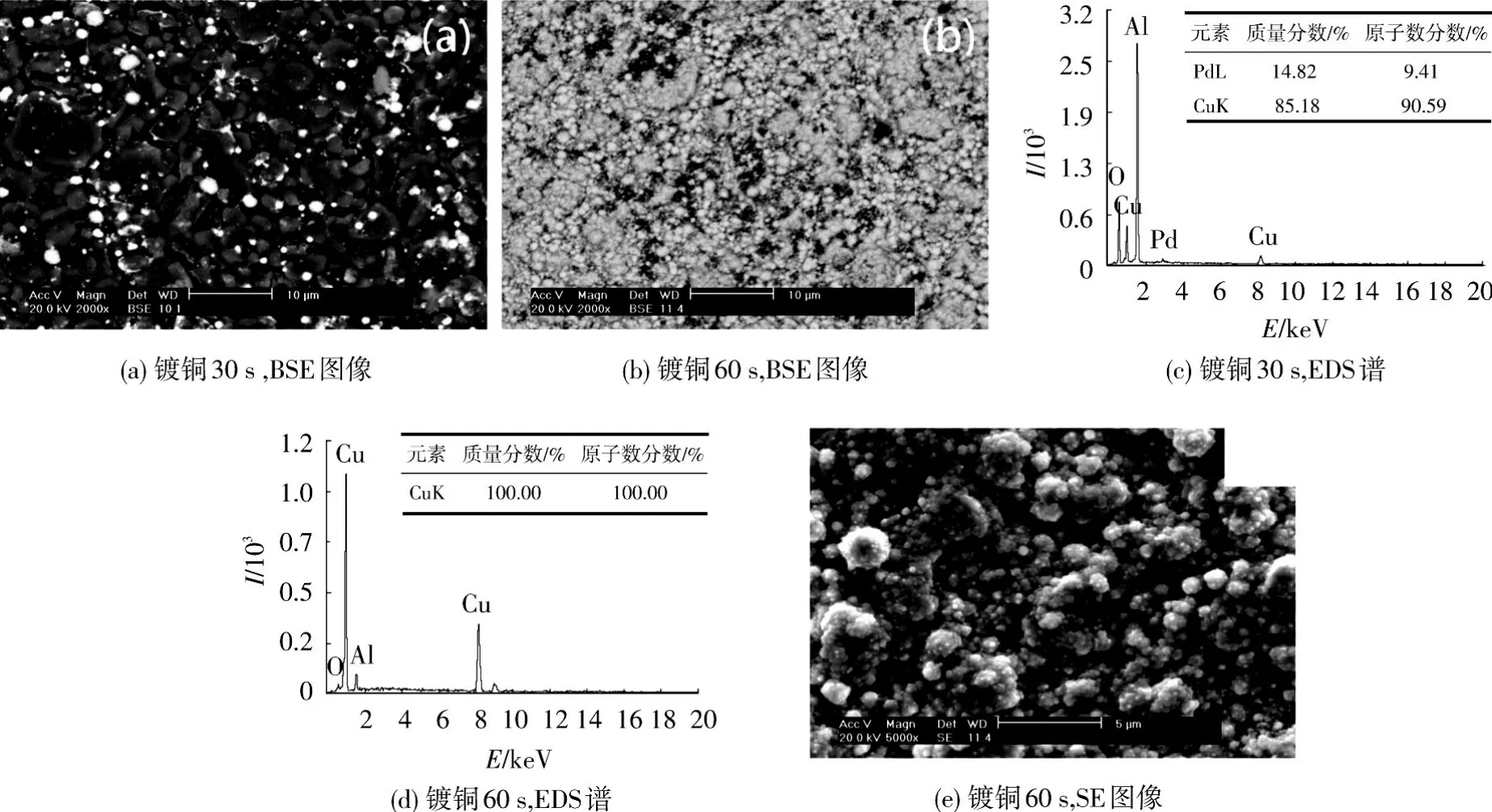

图4为钯活化样品经不同时间镀铜后表面的扫描电镜照片及能谱图.由图4可知:施镀时间30 s时,钯活化样品表面上仅有少量铜粒子形成,其所占的面积分数不到10%,见图4(a);但是当施镀时间延长到60 s时,铜沉积颗粒的数量大增,颗粒之间已相互连接或层叠,样品表面几乎已被镀铜层全部覆盖,见图4(b).

将图3(a)和图3(b)比较可以看出,在银活化表面和钯活化表面上,铜的沉积情况明显不同.在0~60 s施镀时间内,前者的铜沉积速率基本上是恒定的,而后者呈现前30 s内铜慢速沉积而后30 s内铜快速沉积的特点.总体上看,在0~60 s时间内,钯活化层上铜的平均沉积速率要显著高于银活化层,与混合电位-时间曲线分析结果相吻合.

图4 钯活化层上镀层生长形态及能谱图

由上述分析可以认为,钯活化层比银活化层具有更好的催化活性,其原因可能与两者的活性粒子尺寸及其分布以及银、钯各自的晶体结构存在差异有关.银、钯和铜3种金属均为面心立方结构,其晶格常数分别为aAg=0.408 6 nm、aPd=0.388 2 nm、aCu=0.361 5 nm,可见钯的晶格尺寸更接近于铜.显然,当铜在钯活化点上以共格外延方式沉积生长时,其Cu/Pd界面错配度要小于在银活化点上沉积时的Cu/Ag界面错配度,因此其沉积阻力较小,这是钯活化层比银活化层对铜沉积具有更好的催化活性的一个重要原因.图4(c)和4(d)的EDS结果显示,施镀30 s时,钯活化后的氧化铝样品表面仍出现了强度很高的Al和O元素的特征峰,并存在Pd的特征峰,而铜的特征峰较低,未检测出碳元素,说明活化胶中的有机物载体在烧结过程中已完全挥发,见图4(c).施镀60 s后,基体元素Al和O的特征峰变得很弱,活化层元素Pd的特征峰消失,铜的特征峰最强,这也间接说明铜沉积层此时基本上已完全覆盖了样品表面.

图4(e)的二次电子像可以较清楚地反映施镀60 s时镀铜层的表面形貌特点.此时铜晶粒已显示出三维生长模式,晶粒间相互聚集形成尺寸为1~3 μm的团聚大颗粒.

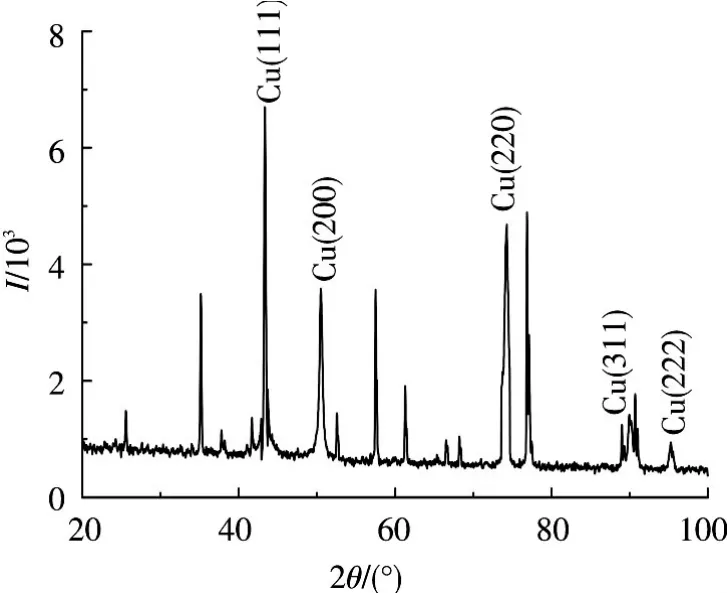

图5为经钯活化并施镀15 min的氧化铝样品XRD谱图,其中铜的各条衍射线已标出指数,其余未标指数的均为氧化铝的衍射线条.出现氧化铝衍射线条是由于镀层较薄,X射线能透过而到达氧化铝基体所致.通过与铜的标准粉末衍射卡片数据对比,可知镀铜层各衍射线的相对强度与标准数据差别不大,表明其不存在明显的择优取向,即铜镀层晶粒的生长是以无序方式进行的.

综合以上实验结果可以看出,银盐和钯盐都可作为氧化铝陶瓷表面化学镀铜的初始引发剂,而钯的活化能力明显强于银,只需使用少量的钯盐便能获得较快的铜初始沉积速度.但由于钯盐的成本远高于银盐,因此从工业应用的角度来看,使用银盐作活化剂的性价比将会更高一些.而且,一旦活化层被沉积出的铜全部覆盖后(此过程历时仅为1~2 min),其催化作用便停止了,后续的镀铜过程将是在已形成的铜层上以自催化机制进行,不再受原有活化层性质的影响.所以,银盐和钯盐都有各自的优点和不足,在实际生产中可根据具体条件要求合理地选用.

图5 氧化铝样品表面经钯活化处理和15 min镀铜后的XRD谱

2.4 局部化学镀

在氧化铝陶瓷基片上分别用银活化胶和钯活化胶通过丝网印制4个正方形活化区域,经烧结后再化学镀铜1 h,利用数码相机拍摄的试片宏观形貌照片见图6,其中上方2个为银活化区域,下方2个为钯活化区域.可以看到,不论是银活化区域还是钯活化区域,所得镀层都平整光亮,边缘清晰,均未出现扩散及漏镀现象.

图6 氧化铝陶瓷表面局部活化区域镀铜层的宏观形貌

2.5 镀铜层的厚度及与基体的结合力

经银活化处理或钯活化处理后的氧化铝陶瓷,化学镀铜1 h后测得的镀铜层厚度大体上接近,为5.6 ~ 6.3 μm,平均沉积速率为5.6 ~6.3 μm/h.按照 GB/T 5270—2005 规定,利用锉刀划刻以及摩擦抛光法定性检测镀层的结合强度,测试时银和钯两种活化方式所得镀层均未出现起皮,脱落等现象,表明镀层和氧化铝基体间的结合良好.

3 结 论

1)对氧化铝陶瓷基体进行局部表面化学镀铜前,可以采用活化胶(印刷)涂覆+烧结的活化处理方法.AgNO3和PdCl2分别都能用作为活化剂,二者在活化胶中的较佳质量浓度分别为2和0.5 g/L.

2)经活化处理后,Ag活化层以离散的单质银颗粒形式分布,颗粒尺寸为100~500 nm,而Pd活化层以胶膜状附着于表面.在化学镀铜溶液中,二者均可引发铜的沉积并最终获得与活化区域一致的完整的铜镀层.

3)在银活化层和钯活化层上,铜的初始沉积情况有所不同.在0~60 s施镀时间内,前者的铜沉积速率基本上是恒定的,而后者呈现前30 s内慢速沉积而后30 s快速沉积的特点.钯活化层上铜的初始平均沉积速率明显高于银活化层.

4)氧化铝陶瓷表面经银或钯活化处理后,化学镀铜的平均沉积速率为5.6~6.3 μm/h,镀层与氧化铝基体间的结合良好.

[1] BRENNER A,RIDDLE G E.Nickel plating on steel by chemical reduction[J].Journal of Research of the National Bureau of Standards,1946,37:31-34.

[2] CHANG Y H,WAN C C,WANG Y Y.Formation of Pd catalyst by Nd:YAG laser irradiation for electroless copper deposition[J].Microelectronic Engineering,2010,87(11):2110-2114.

[3] CAO Jiali,WU Zhongkui,YANG Jun,et al.Siteselective electroless plating ofcopperon a poly(ethylene terephthalate)surface modified with a selfassembled monolayer[J].Colloids and Surfaces A:Physicochemicaland Engineering Aspects,2012,415:374-379.

[4] WANG Guangjun,WANG Dezhi,ZHOU Jie,et al.Preparation of copper-coated fine molybdenum powders with electroless technique[J].Journal of Harbin Institute of Technology,2009,16(3):386-390.

[5] CHEN Min,CHENG Wushan,ZHAO Zuxin,et al.Synergistic effect between nano-ceramic lubricating additives and electroless deposited Ni-W-P coating[J].Chinese Journal of Mechanical Engineering,2013,26(1):114-120.

[6] 申晓妮,任凤章,赵冬梅,等.基于PCB的次磷酸钠化学镀铜研究[J].材料科学与工艺,2012,20(3):17-23.SHEN Xiaoni,REN Fengzhang,ZHAO Dongmei,et al.Electroless copper plating on PCB using sodium hypophosphite asreducing agent[J].Materials Science & Technology,2012,20(3):17-23.

[7] 吴永忠,孔德军,王文昌,等.化学镀非晶态Ni-P镀层盐雾腐蚀行为[J].材料科学与工艺,2013,21(1):103-108.WU Yongzhong,KONG Dejun,WANG Wenchang,et a1.Behaviors of salt spray corrosion for amorphous Ni-P coatings by chemical plating[J].Materials Science & Technology,2013,21(1):103-108.

[8] LIU B S,ZHANG F M,YANG X Y.Formation and performance of ohmic contact electrodes on BaTiO3-based thermistors by localized electroless Cu-plating[J].Thin Solid Films,2010,519(1):373-377.

[9] MA Hongfang,LIU Zhibao,WU Ling,et al.Study of a pre-treatment process for electroless copper plating on ceramics[J].Thin Solid Films,2011,519(22):7860-7863.

[10] TSENG C,LIN Yi,LIU T,et al.The pH-sensitive Pd nanoparticles as ink for ink-jet printing technology and electroless Cu metallic patterns on indium-doped tin oxide substrate[J].Thin Solid Films,2013,536:81-87.

[11] SU Wei,YAO Libei,YANG Fang,et al.Electroless plating of copper on surface-modified glass substrate[J].Applied Surface Science,2011,257(8):8067-8071.

[12] FATEMA U K,GOTOH Y.Highly adhesive metal plating on zylon fiber via iodine pretreatment[J].Applied Surface Science,2011,258(2):883-889.

[13] LU Yinxiang,LIANG Qian,XUE Longlong.Palladium-free catalytic electroless copper deposition on bamboo fabric:preparation,morphology and electromagnetic properties[J].Applied Surface Science,2012,258(10):4782-4787.

[14] BEYGI H,SAJJADI S A,ZEBARJAD S M.An optimization analysis on electroless deposition of Al2O3/Cu core-shellnanostructures[J].Applied Surface Science,2012,261:166-173.

[15] WANG Yong,BIAN Cheng,JING Xinli. Adhesion improvement of electroless copper plating on phenolic resin matrix composite through a tin-free sensitization process[J].Applied Surface Science,2013,271:303-310.

[16] TIAN Qinghua,GUO Xueyi.Electroless copper plating on microcellular polyurethane foam[J].Transactions of Nonferrous Metals Society of China,2010,20(suppl 1):283-287.

[17] CHEN Y C,LIU R L,CHEN X,et al.Microwaveassisted activation for electroless nickel plating on PMMA microspheres[J].Applied Surface Science,2011,257(15):6734-6740.

[18] LIU Yankun,FENG Yujie,TIAN Yan.Electroless nickel plating on the surface of carbon fibers[J].JournalofHarbin Institute ofTechnology(New Seriers),2009,16(5):601-607.

[19] WANG Hui,JIA Jianfeng,SONG Hongzhang,et al.The preparation of Cu-coated Al2O3composite powders by electroless plating[J].Ceramics International,2011,37(7):2181-2184.

[20] 王宏.Al2O3陶瓷制品化学镀铜与表面处理工艺[J].电镀与涂饰,2010,29(3):24-25.WANG Hong.Electroless copper plating and surface treatment for Al2O3ceramics[J].Electroplating &Finishing,2010,29(3):24-25.

[21] 钟小婧,秦明礼,李慧,等.AlN陶瓷表面化学镀镍工艺[J].真空电子技术,2011(8):14-17.ZHONG Xiaojing,QIN Mingli,LI Hui,et al.The technology research of electroless nickel plating on AlN ceramic surface[J].Vacuum Electronics,2011(8):14-17.

[22] 章兆兰,张涛,姚钟华,等.陶瓷表面局部镀用活化胶的研究[J].陕西化工,1995(2):29-31.ZHANG Zhaolan,ZHANG Tao,YAO Zhonghua,et a1.Study of activation glue for local plating on ceramics[J].Shanxi Chemical Industry,1995(2):29-31.

[23] 陈达宏.印制电路孔金属化[J].电子工艺技术,2001,22(3):102-105.CHEN Dahong.Hole metallization ofPCB [J].Electronics Process Technology,2001,22(3):102-105.

[24] 王和义,傅依备,邢丕峰,等.浆料涂敷-化学镀技术在微孔陶瓷表面沉积钯银合金膜[J].膜科学与技术,2000,20(4):25-29.WANG Heyi,FU Yibei,XING Pifeng,et a1.Deposition of Pd-Ag alloy membranes on porous ceramic substrates by paste coating and electroless-plating techniques[J].Membrane Science and Technology,2000,20(4):25-29.

[25] 谷新,胡光辉,王周成,等.化学镀铜过程混合电位本质的研究[J].物理化学学报,2004,20(2):113-117.GU Xin,HU Guanghui,WANG Zhoucheng,et al.In situ investigation on the behavior of mixed potential in electroless copper plating[J].Acta Physico-Chimica Sinica,2004,20(2):113-117.

[26] 张志豪,张宏放,莫志深,等.二氧化碳-环氧丙烷共聚物/乙基纤维素共混物的研究[J].应用化学,2002,19(11):1027-1031.ZHANG Zhihao,ZHANG Hongfang,MO Zhishen,et a1.Study on blends of carbon dioxide-epoxy propane copolymer with ethylcellulose[J].Chinese Journal of Applied Chemistry,2002,19(11):1027-1031.