催化裂解(DCC)装置换热器腐蚀失效分析

2015-11-29李鑫

李 鑫

(中国石油化工股份有限公司荆门分公司,湖北 荆门 448039)

1 概述

某公司800 kt/a 催化裂解DCC-Ⅱ装置原料/油浆换热器E206/1-4 管束多处发生腐蚀穿孔,影响正常生产。为查明换热器腐蚀泄漏的原因,对其进行了腐蚀失效分析,以便采取相应的措施。

其基本流程见图1,操作参数如下:换热器E206/1 与E206/2 串 联,E206/3 与E206/4 串联,E206/1-2 与E206/3-4 并联,油浆走管程,分两路进入E206/1 和E206/3,换热后由E206/2和E206/4 出,管程温度为330 ℃,操作压力1 MPa。混合原料走壳程,分两路进入E206/2 和E206/4,由E206/1 和E206/3 出。壳程入口温度为120 ℃,出口温度为210 ℃,操作压力1.2 MPa。其中,E206/1 管束为碳钢,E206/2 管束材质为碳钢渗铝,E206/3 和E206/4 管束为碳钢渗铝钼。

图1 E206 流程示意

2 腐蚀形貌

E206/1-4 管束均发生不同程度腐蚀。E206/2,E206/3 腐蚀严重,E206/4,E206/1 腐蚀程度相对较轻。其中E206/2 管束呈现明显的腐蚀线。E206/3,E206/4 管束外油泥等污垢较E206/1,E206/2 多。E206/2 发生泄漏的换热管多集中在管束下部,而E206-4 发生泄漏的换热管多集中在管束上部,管束均为外侧腐蚀严重,由外向内腐蚀穿孔。

E206/1 管束腐蚀较轻,成点状,深约0.2 mm,覆盖黑色垢污,局部腐蚀点呈现黄褐色。E206/2 管束蚀坑已连成片,主要集中在管束的一侧。E206/3 管束四周均有腐蚀圆坑,腐蚀坑内填满黑色腐蚀产物。部分腐蚀坑已穿透,相互连接。E206/4 管束四周均有腐蚀坑点,腐蚀坑较浅小,但密布,表面覆盖黑色垢污。腐蚀形貌见图2。

3 金相组织分析

对管束进行取样,经镶嵌、磨抛、侵蚀观察管束横截面的组织及夹杂物情况。换热器管束组织均为铁素体+少量珠光体,金相组织正常。晶粒度6 级,夹杂物A 0.5,B <0.5,C <0.5,D 1.5,管束边缘可见明显的渗铝层。

图2 管束腐蚀形貌

4 扫描电镜观察及EDX 分析

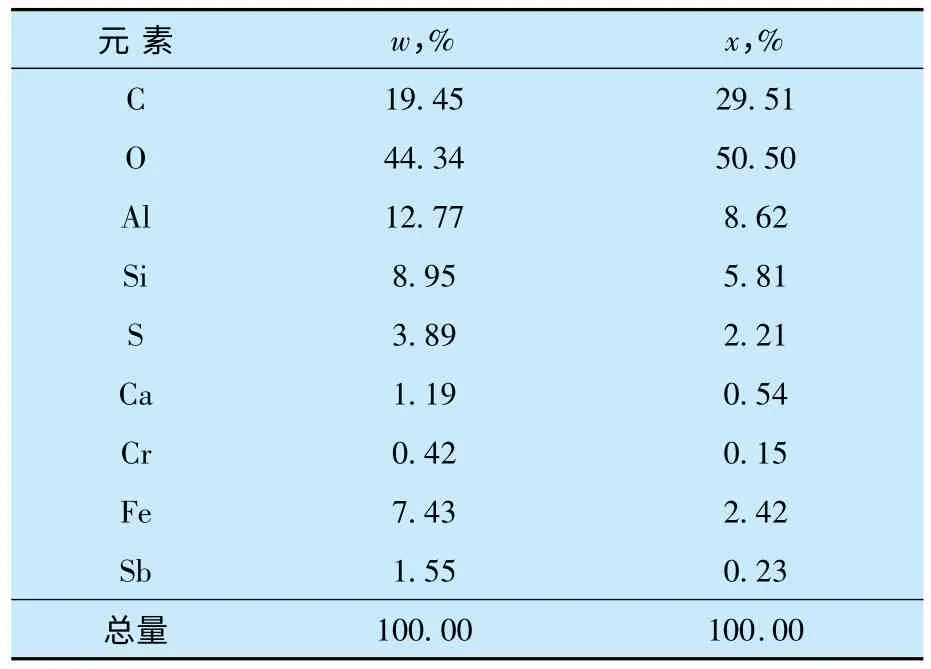

在扫描电镜下观察管束表面,均覆盖腐蚀产物,在其表面进行能谱(EDX)分析,结果显示主要元素为C,O,S 和Fe,有些部位还含有少量的Al,Zn,Si 及Ca 等元素。其结果见表1。

表1 管束表面腐蚀产物能谱分析结果

对其截面进行研磨抛光,研究其截面上的渗铝层和腐蚀产物膜情况。结果显示未发生明显腐蚀部位存在60 μm 左右的富Al 层,对应为渗铝层。发生腐蚀部位渗铝层消失,覆盖多层层状的富含Fe,O,S 的腐蚀产物膜。

5 腐蚀产物分析

在管束表面刮取腐蚀产物,进行X 射线衍射(XRD)分析,结果显示腐蚀产物主要为铁的硫化物和氧化物(如:Fe1-xS,Fe2O3,FeS2,Fe7S8,Fe3S4和Fe1.833(OH)0.5O2.5)。

6 分析与讨论

管束由外向内腐蚀穿孔,因此壳程物料(混合原油)是造成管束严重腐蚀的环境介质。

壳程介质为低硫高酸的混合原料。一般情况下,低于220 ℃,环烷酸腐蚀轻微,以后随温度的升高腐蚀性增加,在270~280 ℃,达到酸沸点,为一腐蚀高峰,温度再升高腐蚀速率下降,在350~400 ℃出现第二个峰值。高温硫腐蚀是240 ℃以上腐蚀才表现突出[1-3]。

E206/2 和E206/4 壳程入口温度约为120 ℃,环烷酸腐蚀轻微。壳程压力为1.2 MPa。根据该压力下水的沸点(见图3)可以知道在E206/2 和E206/4壳程入口段物料中的水以液态存在。E206/2 存在明显的腐蚀线与此吻合(见图4)。因此E206/2 和E206/4 壳程入口存在电化学腐蚀环境。

图3 水在不同压力下的沸点

正常操作情况下,E206/1 和E206/3 壳程出口温度在250 ℃左右,为高温环烷酸和高温硫腐蚀环境。现场观察到E206/3 与E206/4 管束覆盖较多的泥垢,泥垢较多降低通量和换热效果,使得管束表面温度升高。现场对换热器E206/1,E206/2,E206/3 和E206/4 裸露部位进行红外温度测量,结果显示E206/3 和E206/4 壳程的出口温度明显高于E206/1 和E206/2 的壳程出口温度,并联换热器存在偏流。导致E206/3 管束温度升高,高温环烷酸与高温硫腐蚀加剧,管束腐蚀加重,且集中在高温一端。

图4 E206/2 底部腐蚀线

综合以上分析,E206 四台换热器的腐蚀存在两种腐蚀机理。入口端为低温液态水溶液中的电化学腐蚀;出口端为高温环烷酸和高温硫腐蚀。

7 结论与建议

E206 四台换热器的腐蚀存在两种腐蚀机理。入口端为低温液态水溶液中的电化学腐蚀;出口端为高温环烷酸和高温硫腐蚀。并且因为偏流的原因,使得并联的两组换热器出现了腐蚀的不对称性。加剧温度最低的E206/2 的低温电化学腐蚀和E206/3 以高温硫和环烷酸腐蚀。

建议采取如下措施:

(1)减少并联换热器的偏流;

(2)平稳操作,控制进出口温度,控制介质流速;

(3)控制进料杂质含量(硫含量、酸值、水含量等);

(4)定期排出E206/2 和E206/4 壳程可能积聚的液态水;

(5)将E206/1 和E206/3 管束材质升级为304L。

[1]刘小辉.加工高硫原油的腐蚀与防护对策[J].石油化工设备技术,2005,26(5):49-52.

[2]中国石油化工设备管理协会设备防腐专业组.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:65.

[3]林海潮,余家康,史志明,等.含硫原油炼制过程中活性硫腐蚀[J].腐蚀科学与防护技术,2000,12(6):341-345.