焦炭塔检验及缺陷分析

2015-11-29程绍平刘秀生

程绍平,焦 政,刘秀生

(1.合肥通用机械研究院,安徽,合肥 230031;2.安徽氯碱化工集团,安徽 合肥 230011)

延迟焦化是以渣油和类似渣油的各种重质油、污油及原油为原料,通过加热炉快速加热到一定的温度后进入焦炭塔,在塔内适宜的温度、压力条件下发生裂解、缩合反应,生成气体、汽油、柴油、蜡油、循环油组分和焦炭的工艺过程,而焦炭塔则是焦化装置的主要设备之一。早期大部分焦炭塔的材质基本上为20G,再加上恶劣操作环境和设计上的原因,导致了焦炭塔在使用过程中容易产生多种缺陷。

1 概况

某公司焦炭塔(塔-1/3、塔-1/4)技术参数如下:

设计压力:0.41 MPa;设计温度:475 ℃;容器规格:φ5 400 mm×16 mm×28 980 mm;主体材质:20 G;主体厚度:封头26 mm/30 mm 筒体26 mm/28 mm;工作介质:焦炭、油气;操作压力:不超过0.23 MPa;操作温度:上段/下段不超过415 ℃/不超过495 ℃。

该两台设备均在1996 年5 月投入使用,在2003 年6 月、2006 年1 月和2008 年4 月分别进行检验,主要问题是上球封和塔体上段减薄。

2 焦炭塔检验

根据焦炭塔(塔-1/3、塔-1/4)的工作特点和使用状况(其长期在高温、生焦、除焦的冷热疲劳作用下运行,受高温蠕变、低周热疲劳、急冷急热温差热应力等影响),检验方案的内容应包括:宏观检验;壁厚测定;无损检测(表面磁粉,超声抽查);金相检验及硬度测试等。

2.1 宏观检查

(1)内外观检查:裙座与下锥封焊缝发现多处裂纹;32 个裙座柔性槽上部全部开裂;上球封与支座垫板焊缝发现多处开裂。

(2)结构检查:未见异常。

(3)几何尺寸:合格。

2.2 壁厚测定

上球封、上筒节与支座垫板两侧焊缝位置腐蚀严重,详见表1。

表1 塔-1/3 壁厚测定结果

表2 塔-1/4 壁厚测定结果

图1 塔-1/3 上球封与上筒节密集测厚位置及壁厚减薄情况

图2 塔-1/4 上球封与上筒节密集测厚位置

2.3 无损检测

2.3.1 表面磁粉检测

(1)塔-1/3 裙座与下锥封焊缝经磁粉检测发现了长度为30~1 000 mm 的裂纹22 处。

(2)塔-1/3 的32 个裙座柔性槽上部全部开裂。

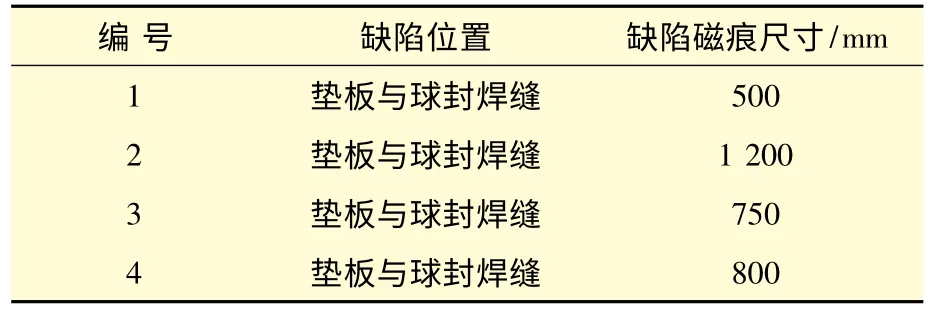

(3)塔-1/3 上球封与支座垫板焊缝发现4 处开裂。检测结果见表3、裂纹位置见图3。

表3 塔-1/3 上球封支座垫板磁粉检测结果

图3 塔-1/3 上球封与支座垫板焊缝磁粉检测附图

(4)塔-1/4 裙座与下锥封焊缝经磁粉检测发现了长度为100~1 000 mm 的裂纹24 处。

(5)塔-1/4 的32 个裙座柔性槽上部全部开裂。

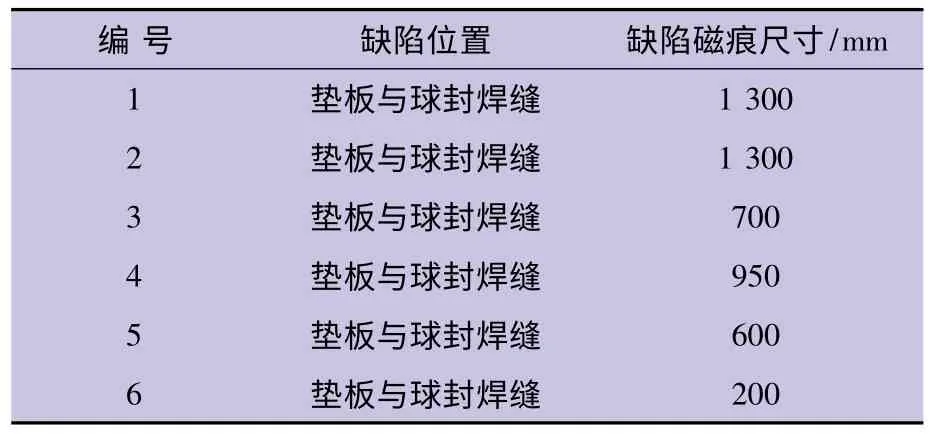

(6)塔-1/4 上球封与支座垫板焊缝发现6 处开裂。检测结果见表4、裂纹位置见图4。

表4 塔-1/4 上球封支座垫板磁粉检测结果

图4 塔-1/4 上球封与支座垫板焊缝磁粉检测

2.3.2 超声检测

未发现超标缺陷。

2.4 金相分析及硬度测试

上述裂纹部位及减薄部位进行金相分析及硬度测试未见异常。

3 缺陷分析及处理

3.1 减薄部位分布

上球封减薄与筒节减薄部位分布见图5 和图6。

图5 焦炭塔上球封与上筒节减薄部位剖面俯视分布

图6 焦炭塔上球封与上筒节减薄部位剖面立视分布

3.2 减薄原因分析

减薄原因一:使用单位认为在操作时焦炭塔上段温度为415 ℃,在此温度下容器器壁强度有所下降,从而在上平台和构件自重的作用下发生局部变形,局部变形部位经气流冲刷造成器壁减薄;

减薄原因二:由于垫板、支腿和上平台为一体,无法对垫板下部进行有效保温,因此该部位的散热会较快,导致温度较低、结焦不够致密,使H2S 较容易通过产生高温硫腐蚀,造成器壁减薄;

为了进一步搞清减薄原因,又对该装置另外两台焦炭塔(塔-1/1、塔-1/2)相应减薄部位进行外壁测厚,壁厚减薄分布见图7 和图8。

图7 塔-1/1 上球封减薄部位分布

图8 塔-1/2 上球封减薄部位分布

从图7 和图8 的测厚结果可以得出如下结论:越靠近平台支腿侧的壁厚减薄越严重。这主要是越靠近焊缝热传导越快,热量损失越大,垫板温度相对较低,较容易产生高温硫腐蚀,这与减薄原因二的观点基本吻合。

3.3 缺陷处理

(1)对上述裂纹进行打磨消除,消除裂纹的打磨深度在2 mm 以内时,应做圆滑过渡处理,不进行补焊;若消除裂纹的打磨深度超过2 mm,应通过有资质的返修单位进行打磨消除裂纹,再进行补焊。

(2)对减薄部位由原设计单位重新计算,外加贴板整固补强。按照以上方案对两台焦炭塔进行返修,返修后投入生产,已有两年左右时间未出现任何问题。保证了装置在维持焦炭塔现有结构和材质不变的情况下正常生产。

4 结语

根据TSG R7001-2013《压力容器定期检验规则》、结合焦炭塔工作运行特点和焦炭塔的损伤机理,主要阐述了编制正确、合理的检验方案,抓住重点检验部位和检测项目,提高检验质量,确保设备安全运行的重要性。对焦炭塔易于减薄部位及其原因进行了分析,并介绍了缺陷部位的返修方法,为提高焦炭塔的检测质量提供经验和借鉴。

[1]张印国,陈洪涛.焦炭塔腐蚀与防护[J].石油化工腐蚀与防护,2009,26(增刊1):87-89.

[2]彭蕾.焦炭塔裙座角焊缝开裂失效分析与处理[J].石油化工设备技术,2007,28(5):54-55.

[3]赵艳梅,郑国芬.焦炭塔环焊缝裂因及安全分析[J].化工设备与管道,2001,38(6):34-35.