S-Zorb 烟气管线弯头焊缝失效分析

2015-11-29严宏君

孙 宇,王 洋,严宏君

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

中国石油化工股份有限公司镇海炼化分公司(以下简称镇海炼化分公司)1.5 Mt/a S-Zorb 装置是中国石化汽油升级重点项目之一,将汽油中硫的质量分数降至10 μg/g 以下。S-Zorb 装置生产过程中,吸附剂经再生后产生约5%的SO2烟气,目前该烟气引进硫磺回收装置处理。2014 年5 月,镇海炼化分公司一套70 kt/a 硫磺回收装置检修之后一段时间发现S-Zorb 烟气管线一处弯头发现焊缝开裂。该管道材料为304 不锈钢,生产期间正常操作压力为9~10 kPa,烟气温度180~200 ℃,烟气主要成分为N2,SO2,H2O,CO2和少量的O2,在检修前正常操作工艺条件下未发生腐蚀泄漏现象。分析在停工吹扫后烟气中含有的硫化物与水反应生成连多硫酸等腐蚀性物质,在应力作用下使管线产生应力腐蚀开裂或点蚀穿孔而导致介质泄漏。管线的腐蚀、开裂不仅给装置的生产带来威胁,而且泄漏出的介质对周边环境、人员安全也存在一定的风险隐患,因此对焊缝开裂处进行取样,采用理化检测手段和分析方法,对其失效原因进行分析。

1 宏观检查

1.1 外表面观察

用肉眼观察失效的弯头处,可看出主裂纹位于弯头环焊缝热影响区附近,其断口形貌十分平整,呈明显的脆性断裂特征,且裂纹呈连续扩展并有多处分叉等特征。裂纹起源于内表面,在腐蚀及应力的作用下由内向外,从内表面向外表面纵深发展,最后穿透到弯头外表面,造成烟气泄漏。弯头裂纹宏观形貌见图1。

图1 弯头裂纹宏观照片

1.2 内表面观察

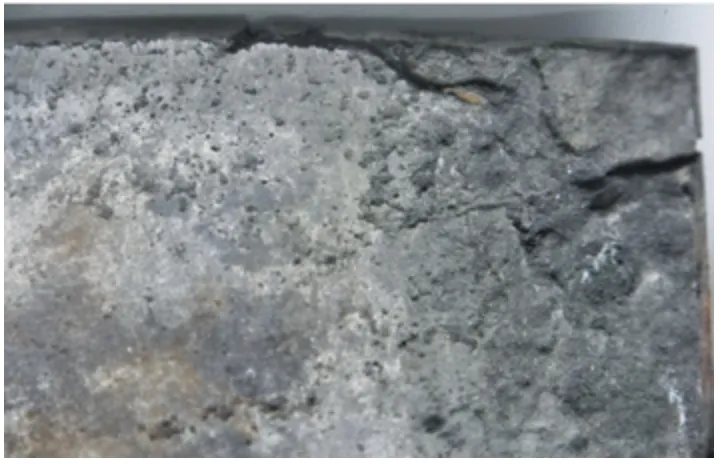

从弯头内壁可以看出,弯头遭受到严重的腐蚀,有多条二次裂纹,呈明显的腐蚀断裂特征,并且表面失去了原有的金属光泽,出现了大量的腐蚀凹坑,在二次裂纹表面覆盖着厚厚的黑色腐蚀产物和氧化物,见图2。通过对其厚度的检测,数据显示裂纹区域存在严重的壁厚减薄现象,最薄处仅有2 mm,而管壁原始壁厚为8 mm,减薄厚度达到6 mm。

1.3 剖面观察

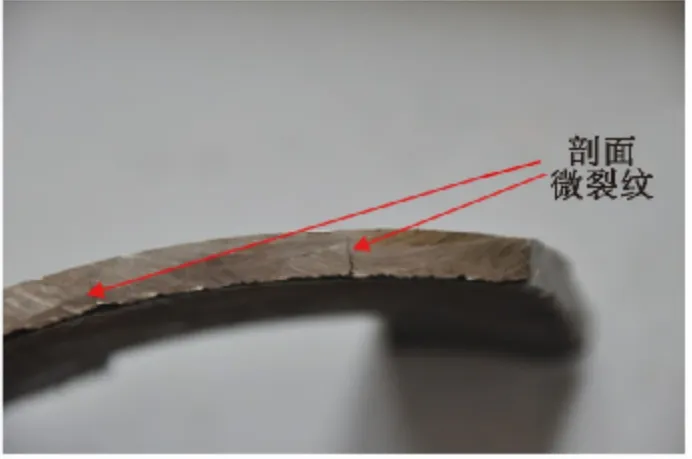

弯头的剖面照片见图3,从图3 可以看出弯头剖面出现了多处明显的宏观裂纹,裂纹均为由内表面起裂,并从内表面向外表面径向扩展。裂纹较深,最长的裂纹几乎贯穿管壁。

图2 弯头内壁宏观照片

图3 弯头剖面照片

2 电镜扫描

主裂纹断口扫描电镜照片和二次裂纹断口扫描电镜照片,见图4,从图4 可以看出断口表面有不均匀的腐蚀斑块和腐蚀坑,覆盖着厚厚的腐蚀产物,裂纹发生部位金属表面失去金属光泽,粗糙,呈脆性断裂,无明显的塑性变形特征,裂纹具有典型的沿晶特征,符合多酸引起的应力腐蚀裂纹特征。

图4 主裂纹和二次裂纹断口腐蚀形貌

3 电子能谱分析

由图2 裂纹断口的表面形貌可以看出,主裂纹以及二次裂纹表面存在大量的腐蚀产物,分析结果见表1。

表1 主裂纹和二次裂纹断口能谱分析结果w,%

从表1 可知,断口表面主要成分为:C,O,S,Cr,Fe 和Ni 等元素。其中Cr,Fe 和Ni 元素为304 不锈钢的主要成分,O 元素为金属表面形成的金属氧化物,其中S 元素的峰值突然增大,在腐蚀表面尤其是裂纹处富集了S 元素,说明硫磺装置回收的S-Zorb 烟气中的SO2、水蒸气以及少量的氧在低温条件下生成SO3及连多硫酸,最终导致焊缝在连多硫酸的作用下产生应力腐蚀裂纹[1]。

实际烟气化验数据成分中含有SO2酸性气体及水蒸气,进一步证明了弯头内有硫酸凝液形成,在应力作用下发生了应力腐蚀开裂。

4 金相分析

采用光学显微镜对弯头分支裂纹和弯头剖面微裂纹进行金相分析,金相图见图5。

图5 分支裂纹和剖面裂纹微观形貌 200 ×

由图5 可以看出,弯头材料组织正常,为典型的奥氏体组织,且晶粒大小均匀。在晶粒边界出现的黑色析出相为碳化物或硫化物等脆性相[2],脆性相的析出,直接导致材料脆性增加,硬度升高,延性降低,导致材料脆性断裂,形成裂纹,而所有裂纹均沿晶扩展,且有分叉,具有典型的应力腐蚀开裂特征。

5 失效原因分析

5.1 机理分析

烟气管道弯头304 不锈钢的应力腐蚀开裂的机理是与膜破裂有关的阳极溶解过程,包括裂尖氧化膜开裂、金属溶解和再钝化。在焊接残余应力或工作应力作用下,材料内部位错滑移形成滑移台阶,当滑移台阶大而表面膜又不能发生相应的变形时,膜就破裂露出新鲜表面,与其余表面构成大阴极小阳极的腐蚀电池,使新鲜表面溶解。另一方面,由于氧的吸附会修复氧化膜,重新进入钝态,但在应力的作用下,位错再次滑移破坏表面钝化膜,促进裂纹进一步扩展。

硫磺回收装置S-Zorb 烟气不锈钢弯头在含有硫酸和碳酸的100 ℃腐蚀介质中,很容易产生腐蚀减薄,弯头的焊缝热影响区由于存在较高的残余应力,导致了应力腐蚀。应力腐蚀断裂的过程是一个形成和长大的过程,分为四个阶段:氧化膜破裂、形成腐蚀坑孔、应力腐蚀开裂裂纹的形成和长大、断裂。

5.2 应力分析

应力是产生应力腐蚀裂纹的必要条件,来源主要如下[3]:

(1)冷加工、焊接、热处理以及装配过程引起的残余应力;

(2)工艺操作压力下产生的应力;

(3)开、停工期间不同工况下的交变应力;

各种裂纹的综合分析表明,自制造过程产生的残余应力引发的应力腐蚀破坏占80%左右,其中31%是来自焊接残余应力。

从现场情况分析来看,此次弯头裂纹主要出现在焊缝热影响区,焊缝之间的过渡段正是总体不连续区,此处的应力大,也证明了热影响区存在较高的残余应力集中。

5.3 腐蚀介质

S-Zorb 装置烟气主要组成为N2,CO2,SO2,O2和H2O,烟气中的N2没有腐蚀性,烟气中的硫主要以SOx 形式存在,在装置正常运行期间,烟气温度远远高于其露点温度,但是在停工期间,因烟气低于露点温度,弯头部位富集了S,生成连多硫酸或SOx 溶于冷凝水中形成酸性溶液,腐蚀性很强。在弯头处不但出现较强的电化学均匀腐蚀,还在有残余应力的地方构成了应力腐蚀环境,出现了均匀腐蚀和应力腐蚀同时发生的交互作用,使得腐蚀加剧和管线开裂。

硫磺回收装置S-Zorb 烟气管线采用304 奥氏体不锈钢,该材质遭受到严重的含有硫酸和碳酸的烟气凝液的均匀腐蚀,并且在弯头环焊缝热影响区等残余应力较高处产生了应力腐蚀,导致焊缝热影响区出现了大量的宏观和微观应力腐蚀裂纹。裂纹起源于内表面,向纵深和外表面扩展,最终导致了弯头的腐蚀开裂失效。

6 结论及建议

(1)改善焊接质量,杜绝未焊透、气孔和焊接裂纹等各种焊接缺陷。

(2)防止管道遭受烟气露点腐蚀,控制烟气温度在露点温度以上。因为在100 ℃的含硫酸和碳酸的烟气凝液中,304 不锈钢的抗均匀腐蚀性能低于碳钢,可以考虑更换为碳钢管线附加伴热结构,使管线保持干燥,避免液态水的产生。

(3)烟气管线在停运时,要采用氮气吹扫,避免氧气进入,保证吹扫干净后用盲板将整条管线与烟气隔离,避免烟气进入管道内形成凝液。

(4)设法消除或降低管线焊缝热影响区的残余应力,避免发生应力腐蚀。

[1]Ahmad S,Menta M L.Effect of polythionic acid concentration on stress corrosion cracking of sensitizing 304 austenitic stainless steel[J].Corrosion,1983,39(8):333 .

[2]游碧龙,易涛.焦炭塔底部进料管线弯头焊缝失效分析[J].石油化工腐蚀与防护,2012,29(5):52-56.

[3]项忠维,张伟奎,李峰,等.催化裂化装置膨胀节失效原因与措施[J].腐蚀科学与防护技术,2005,17(2):128-130.