机械式双金属复合管焊接过程数值模拟

2015-11-29江胜飞

江胜飞,王 焘,王 伟,袁 泉

(中国石油天然气股份有限公司西南油气田分公司蜀南气矿,四川 威远 641000)

对于输送高温高压、高含CO2、高含Cl-等腐蚀介质的天然气管道,碳钢材质的管道往往不能较好地满足油气集输管道的安全要求,而纯不锈钢管由于其一次性投入较大,也未能被广泛应用,在综合考虑经济性及安全性的基础上,双金属复合管在国内外油气田的使用率就越来越高,也取得了良好的防腐蚀及经济性效果。

双金属复合管分为冶金式复合管和机械式复合管两种类型,由于冶金式复合管制造难度大,目前国内的制造技术并不十分成熟,而机械式双金属复合管以其制造成本低、工艺简单等优势,成为使用最为广泛的双金属复合管。机械式复合管是将一种管材嵌套在另一种管材内,通过各种技术使管层之间紧密结合在一起,当受外力作用时,两种管材同时变形,但界面不会分离[1]。双金属复合管的基管一般选用碳钢管,而衬管的选择一般以耐蚀合金材料为主[2-5]。

双金属复合管的连接多采用焊接方式完成,但由于双金属复合管的内衬与基管采用的材质差异较大,不同材质的热膨胀系数等物理性能差异也较大,在受热过程中材料的变形量就不同,这就导致了双金属复合管在焊缝位置会有较大的应力集中,为焊缝的腐蚀营造了条件。国内外有关双金属复合管失效的研究也证明,其失效位置多集中于焊缝周围。下面通过有限元技术对复合管对接焊接时的应力分布进行了数值仿真分析。其结果对双金属复合管对接焊缝的工艺设计有一定的帮助。

1 焊接模拟过程分析

1.1 模型的简化

运用ANSYS 软件进行模拟。考虑到三维模型的对称性,为加快运算速度,避免出现由于材料物理参数的严重非线性导致的收敛困难,对模型进行了适当的简化,针对研究内容,提出以下假设:

(1)焊件初始温度为环境温度25 ℃;

(2)忽略熔池内部的化学反应和搅拌、对流等现象;

(1)沿路径1 应力分布(见图6 至图9)

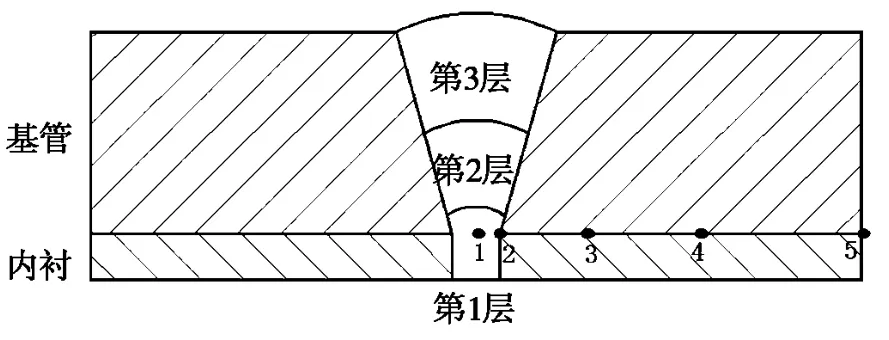

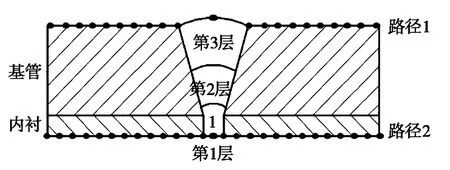

热循环曲线的变化,即随着热源的移动焊件上各点的温度随时间的变化曲线。沿复合管内衬与基管的结合面按一定距离取点,取点位置如图3 所示。

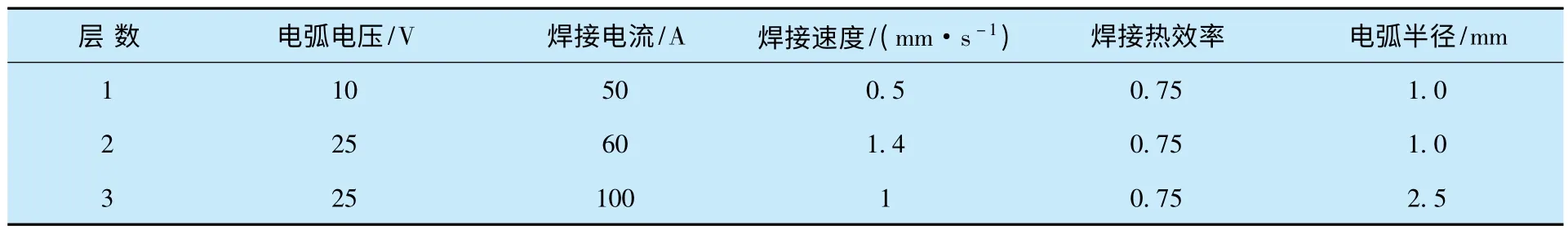

双金属复合管的焊接多采用多层多道焊,研究中将分3 层焊接来完成模拟过程,选用的焊接参数如表1 所示。

1.2 前处理

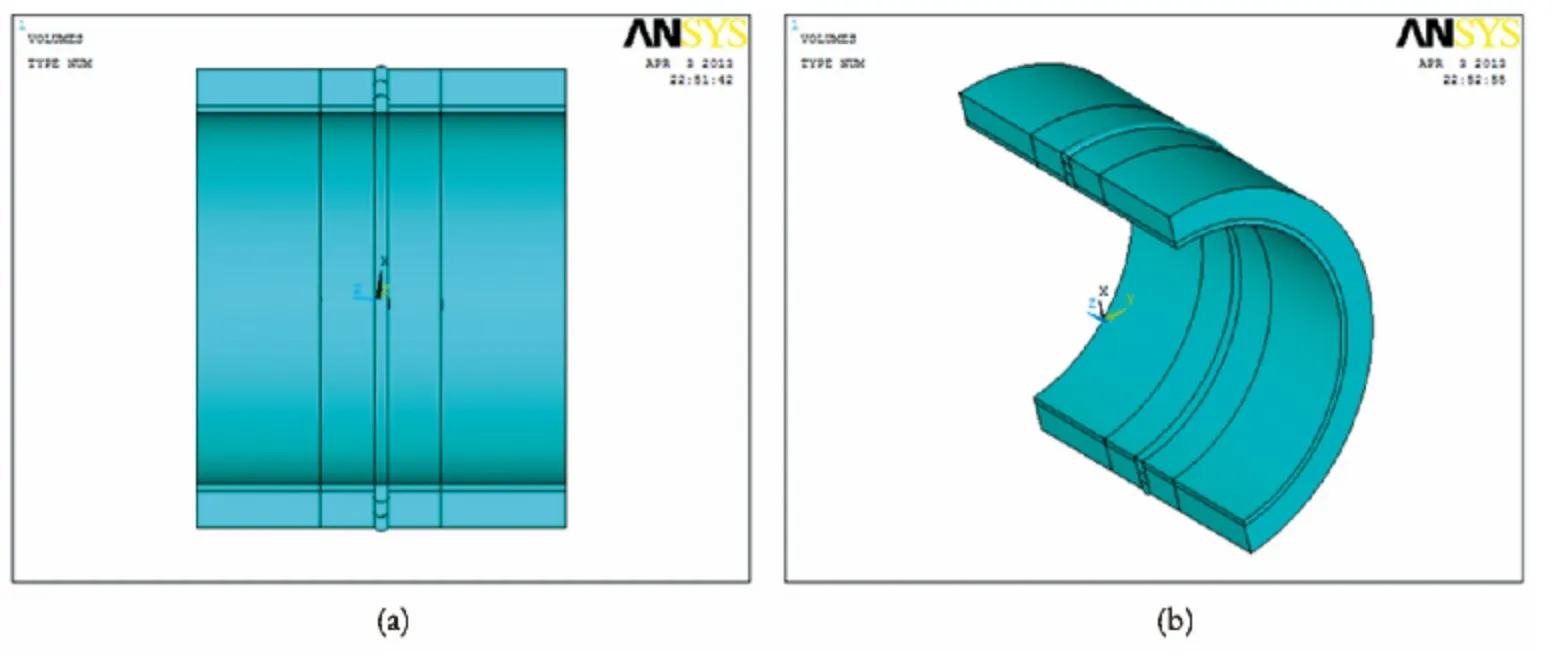

由于模型的对称性,取模型的二分之一即180 度模型进行分析,模型如图1 所示。通过插值法和外推法来确定模拟所需的材料的物理性能,采用单元内部生热作为焊接热源,模拟过程中使用单元生死技术来完成焊料的逐步填充。

(4)忽略焊条与母材在材料上的差异,其高温物理性能采用统一的参数。

2011-2015年,台湾对大陆农耕产品的贸易总量中,其中贸易量较大的产品包括谷类及其制品、水果、坚果及其制品、花卉及其种苗、酒类、咖啡、植物油、农-饲料用副产品和其他农耕产品;大部分农耕产品的贸易量逐年增加,尤其是谷类及其制品、水果、坚果及其制品、砂糖及其制品、农-饲料用副产品和其他农耕产品(见图5)。

图1 几何模型

表1 焊接参数

2 模拟结果分析

2.1 温度场分析

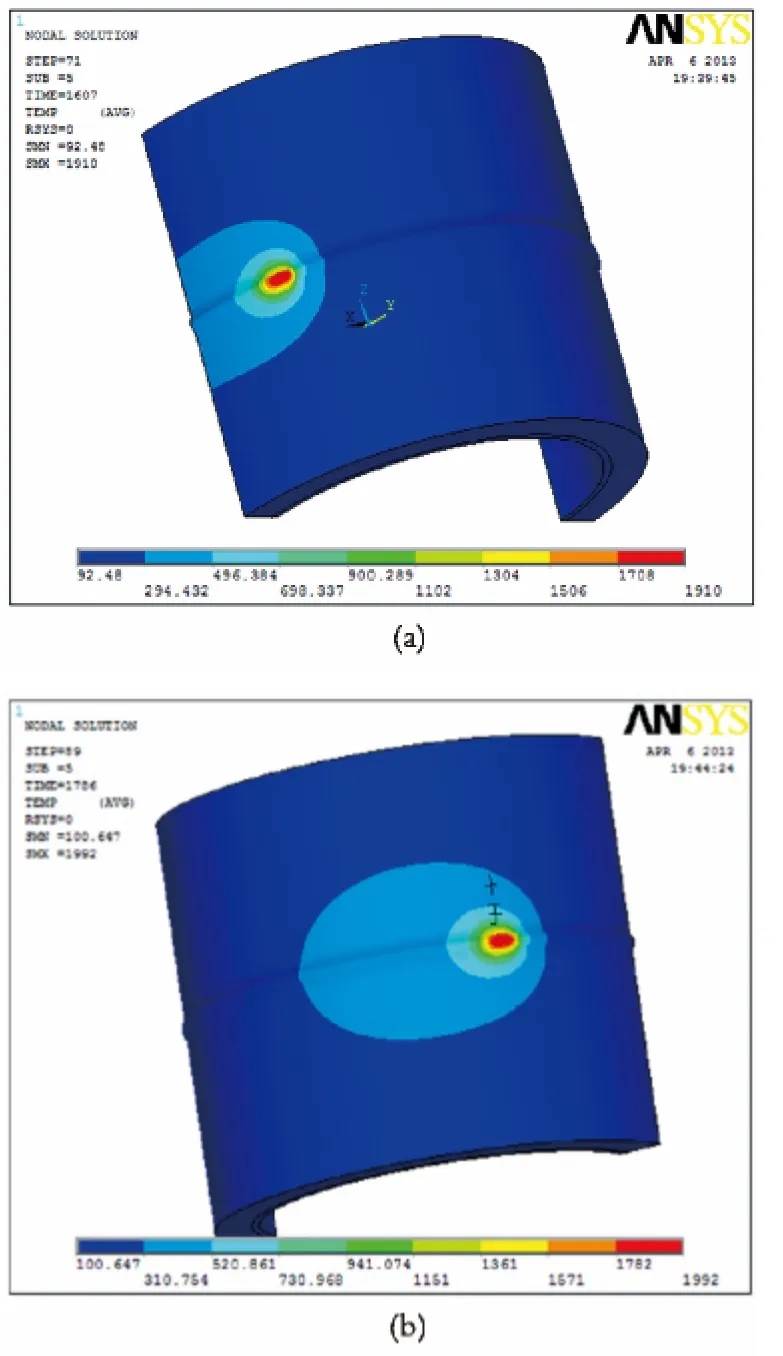

(1)温度云图(见图2)

图2 第三层焊缝温度云图

本基坑支护工程项目采用钢管桩+高压旋喷桩施工较好地解决了在浅基坑中没有放坡条件的情况下的施工问题,支护效果明显,达到了预期支护目的,可以作为基坑支护实例来借鉴参考。

(2)热循环曲线

(3)假定焊接的所有边界仅与空气发生对流换热;

根据你的描述,分析可能是液力变矩器锁止不紧,或者变矩器内部摩擦片磨损所致,更换液力变矩器,一般应该能够排除该故障。但是,为了确保万无一失,建议对阀体也进行一次解体清洗,消除隐患。

图3 取点位置

随着信息通信技术的快速发展和全球化的深入推进,围绕创新的全球竞争日益激烈。传统的封闭式创新正在受到挑战,积极吸收组织外部的知识和技术的开放式创新模式则受到越来越多的关注。在国际上,20世纪80年代以来,封闭式创新模式开始迅速衰落,以大企业为中心的创新开始向以大学和风险企业为中心的创新转变。从新技术的发明发现到产生经济价值的过程已经不再是全部在大企业内部完成,新技术的种子在大学和公共研究机构诞生,产业化部分则在风险企业完成,大企业对那些能够顺利实现开发的技术进行生产。企业通过从大学或风险企业吸收技术、与大学开展共同开发、收购风险企业等手段实现创新的模式正在变得越来越广泛。

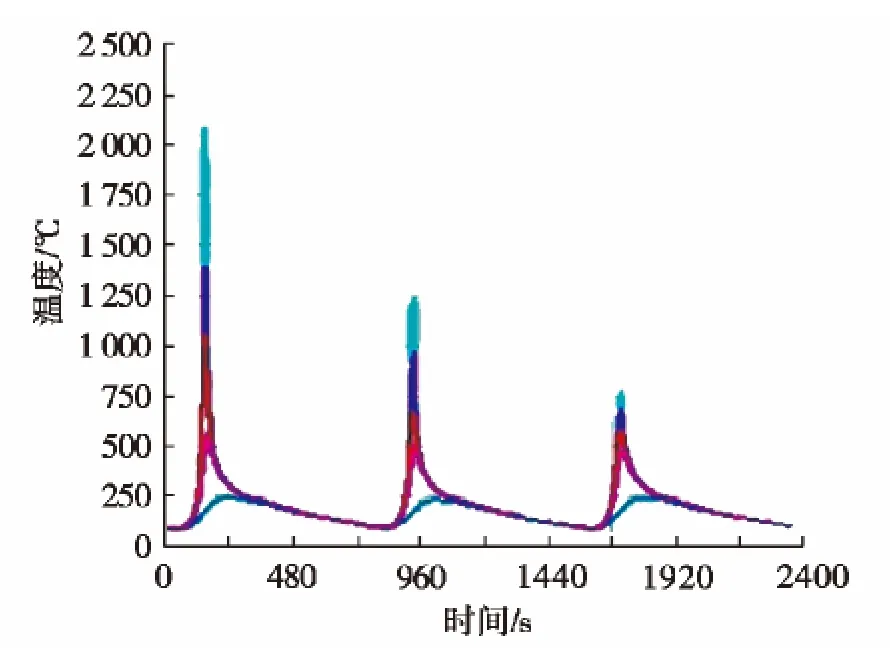

如图4 所示,3 个波峰分别代表所取点在3层焊接时的热循环曲线。每层焊接对各点的影响趋势相同,随着焊接的进行(即热源的移动),所取点的温度迅速升高到最高温度,之后随着冷却过程的进行,温度开始下降,焊缝区最高温度在2 000 ℃左右。下一层焊接开始时,温度又开始上升,如此循环。随着距焊缝中心距离的增加,所取点的最高温度逐渐降低,主要原因是随着距焊缝中心距离的增加,所取点受热源的影响逐渐减小。

图4 热循环曲线

2.2 应力场分析

运用ANSYS 的间接法,即先进行温度场分析,然后将求得的节点温度作为体载荷施加在应力分析中[6],进行计算焊接过程的应力场。通过ANSYS 中的通用后处理器,分别沿模型外表面和内表面垂直焊缝方向建立路径(见图5),以观察各节点在焊接完成后的残余应力情况。

人才队伍的建设是工程质量的人员保障,同时也不应当放弃对先进管理经验的学习。先进的质量管理经验不仅能够提升工作效率,还能提升质量管理的效果。公路工程建设施工的管理非常复杂,其管理主体呈现多元化的趋势,如果不能进行科学有效的管理,就可能导致整个公路工程建设停滞不前。可见科学合理的管理工作能够适应各种环境下的工程施工。对于整个工程质量能够进行有效管理。企业也应该定期举办专业讲座,邀请行业内顶尖的工程质量管理人员对员工进行有效培训,让员工紧跟新的管理理念的步伐,增强自身对于先进管理经验的敏感程度,时刻保持对先进管理理念的热情。

由图2 可知,随着热源的移动,焊缝的熔池也跟随热源移动;在焊接开始阶段,由于热源施加的时间不够长,熔池区域面积比较小,但随着热源的移动,熔池温度场分布逐渐趋于稳定,温度维持在1 900 ℃左右,第1 层和第2 层焊缝的焊接过程与第3 层相似。

图5 路径示意

基于学习产出的教育(Outcome Based Education,简称OBE),也称为目标导向的教育,核心教育理念是面向行业需求,实时动态的设计培养目标,并及时调整毕业能力要求。围绕学生毕业知识、能力、素质需达到的指标全面构建课程体系,进行教学设计以及教学资源的配置[1-3]。

在焊接过程中,不同位置的节点温度变化情况是不同的,所取点位置1 的热循环曲线见图4。

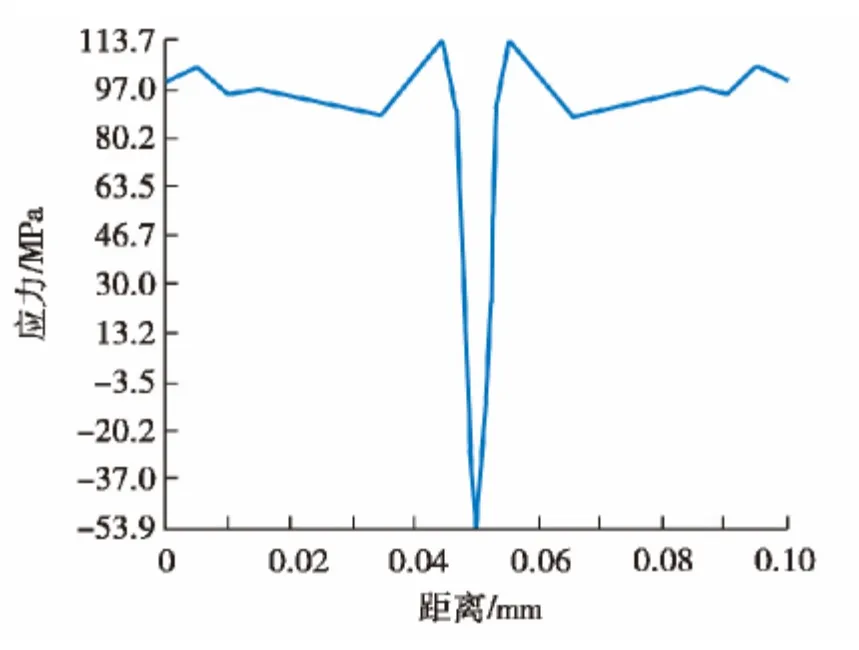

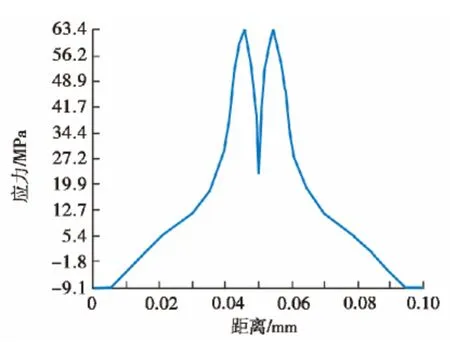

图6 沿路径1 径向残余应力分布

图7 沿路径1 环向残余应力分布

图8 沿路径1 轴向残余应力分布

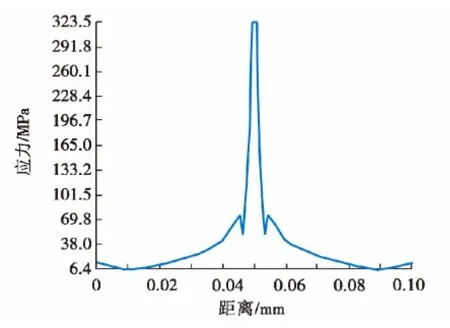

图9 沿路径1 焊缝等效应力分布

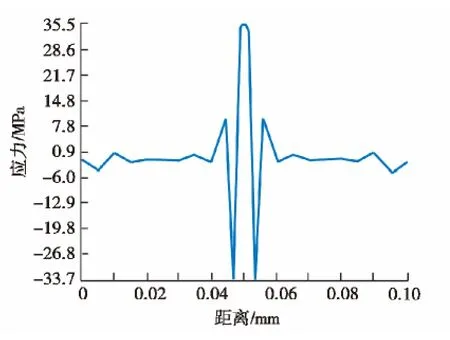

由图6 至图8 可知,管道焊缝外表面沿3 个方向的最大应力均为拉应力,其中最大径向应力和最大环向应力均出现在焊缝中心点附近,最大轴向应力出现在热影响区;3 个方向的应力值在热影响区均变化较大,最大残余应力出现在环向,最大值为348.5 MPa,未达到材料的屈服极限。

由图9 可知,沿路径1 的等效应力为拉应力,最大值位于焊缝中心位置,为323.5 MPa,未达到材料屈服极限;在焊缝区以外,应力值迅速减小,热影响区温度波动较大,热影响区以外区域应力值减小速度变缓,最终应力值稳定于一个很小的值。

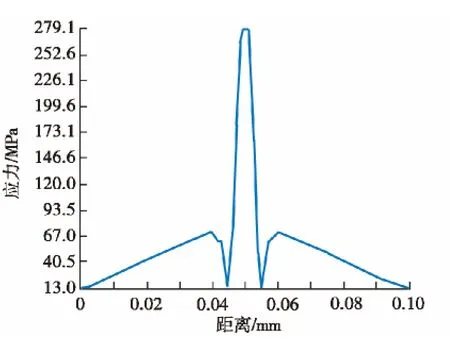

(2)沿路径2 应力分布(见图10 至图13)

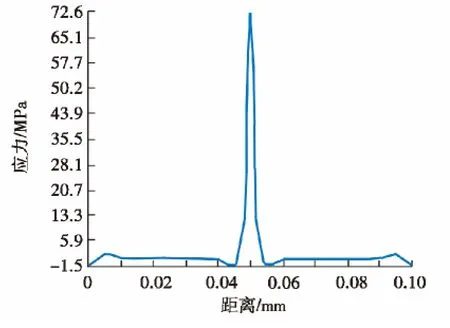

图10 沿路径2 径向残余应力分布

图11 沿路径2 环向残余应力分布

图12 沿路径2 轴向残余应力分布

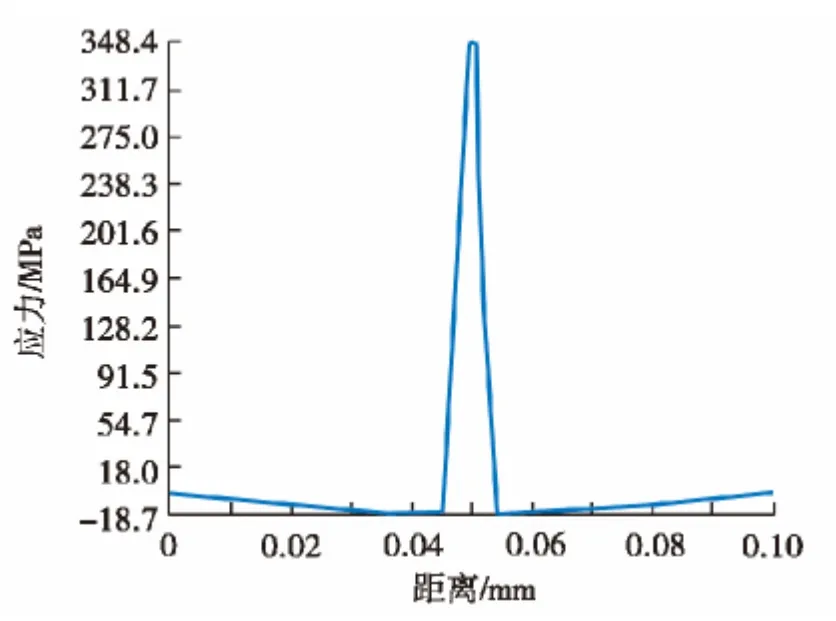

由图10 至图12 可知,管道焊缝内表面沿3个方向的最大应力均为拉应力,最大径向应力和最大环向应力同样也是出现在焊缝中心点附近,最大轴向应力也位于热影响区,热影响区的应力值波动较大,最大残余应力值出现在环向,最大值为293.7 MPa,未达到材料的屈服极限。

利益视域下遗传资源权利保护的路径研究............................................................................................董玉荣 04.78

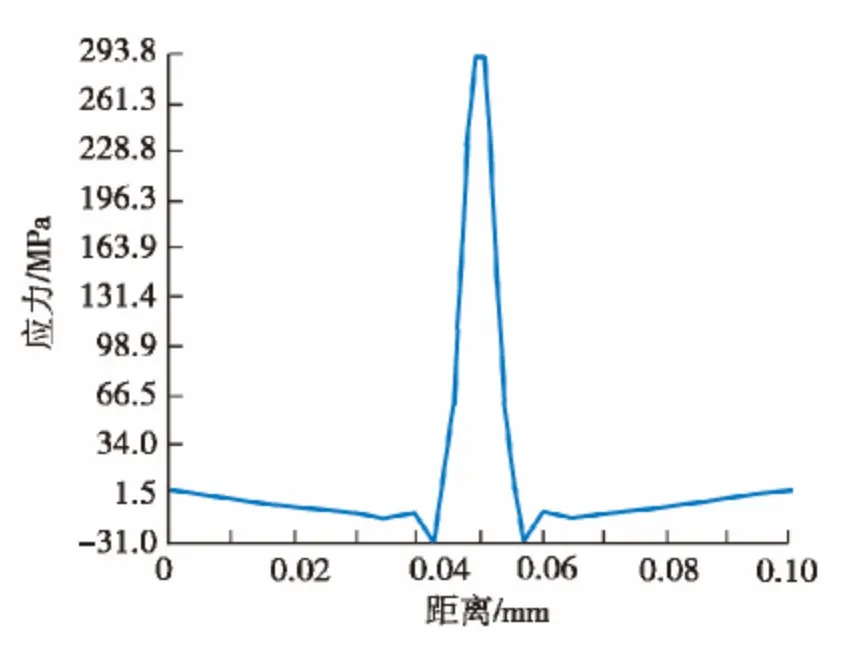

图13 沿路径2 焊缝等效应力分布

由图13 可知,沿路径2 的等效应力为拉应力,最大值为279.0 MPa,出现在焊缝区,未达到材料的屈服极限,焊缝中心点应力值稍小;在热影响区范围内,随着距焊缝中心距离的增加,等效应力值迅速减小到14.0 MPa 左右,波动较大;之后应力值在轻微增大之后又逐渐减小,并逐渐稳定于一个很小的值。

通过运用ANSYS 软件模拟焊接过程得到的结果可知:

(1)最大等效应力值均位于焊缝区,为拉应力,但未超过材料的屈服极限;

(2)沿管道轴向和径向应力均较小,最大应力值出现在环向;

(3)在焊缝区轴向、径向和环向应力均为拉应力,焊缝区受力情况较为复杂。

2.1 临床指标 两组麻醉前、手术开始时、术中0.5h、手术完成时患者的心率、平均动脉压比较,差异无统计学意义(P>0.05)。

3 结论

(1)双金属复合管焊缝的残余应力最大值均为拉应力,均出现在焊缝区,且在热影响区波动较大,随着到焊缝距离的增加,应力值逐渐趋于一个很小的值;

(2)焊缝区的残余应力值没有达到材料的屈服极限,不是双金属复合管焊缝失效的直接原因,但较大的残余应力是焊缝发生腐蚀的必要条件,对焊缝的失效有很大的影响,尤其对点腐蚀、应力腐蚀等的发生有促进作用。

(3)通过对双金属复合管焊接过程的模拟发现,双金属复合管由于其结构的特殊性,焊接存在一定的难度,焊接过程导致的焊接残余应力较大,尽管没有直接导致焊缝的失效,但对焊缝腐蚀的发生起了诱导作用。尽管目前国内外都采用了多层多道焊的焊接工艺,尽量降低焊接过程导致的残余应力值,但就目前双金属复合管的使用情况来看,其焊接工艺还存在有待改进的方面,主要改进方向就是通过改进焊接工艺进一步降低焊接残余应力值,改善热影响区的组织结构。

[1]张宝庆.双金属复合管的制造技术浅析[J].机电工程技术,2009,38(03):106~108.

[2]凌星中.内复合双金属管制造技术[J].焊管,2001,24(2):43-46.

[3]Jonathan D Dobis,Bhaven Chakravarti.Clad pipingcomponents for refinery applications[J].Materials Performance,1997,26(7):29-35.

[4]顾建忠.国外双金属复合管的用途及生产方法[J].上海金属,2000,22(4):16-24.

[5]肖桂华.不锈钢-碳钢复合管的生产技术[J].四川冶金,2000,22(1):58.

[6]任学平,王秉林,高耀东,等.渣罐复合应力的有限元分析[J].包头钢铁学院学报,2006,25(2):175-177.