冷高分加氢空冷器流动腐蚀预测

2015-11-29詹剑良王宽心

詹剑良,王宽心

(1.绍兴市质量技术监督检测院,浙江 绍兴 312000;2.浙江理工大学,浙江 杭州 310018)

加氢裂化装置是炼油企业重要的二次加工手段,其目的是将重质油转化为轻质油[1]。在石化装置国产化、大型化、原油劣质化的发展过程中,国内高硫原油加工企业因流动腐蚀引起了普遍性的非计划停工,严重影响了加氢装置安全、稳定运行[2-3]。目前,装置的失效研究主要集中在腐蚀、材料劣质化、复杂载荷的应力分析以及运行环境的影响等领域[4]。通过收集YZ 炼油厂冷高分加氢裂化装置的工艺流程、工艺参数等对其进行流动腐蚀预测研究,分析其可能出现的失效风险,为其后续开展优化运行提供指导。

1 装置流程与设计条件

1.1 工艺流程

某炼油厂2 Mt/a 加氢裂化装置反应系统分为两个系列,其工艺流程如图1 所示。两系列的原料油经反应进料泵升压后,与新氢和循环氢混合,在换热器中与反应产物换热。然后,经反应进料加热炉加热至反应温度,依次进入加氢精制反应器和加氢裂化反应器,混氢原料油在催化剂作用下,进行脱硫、脱氮、脱氧及裂化等反应。两系列反应流出物经过换热器和空冷器冷却后进入共同的高压分离器(FA103),分离为循环氢、高分油以及含硫污水三股物流。

1.2 高压空冷器设计参数

空冷器管束材质为RSt35.8Ⅲ,且管束端入口衬200 mm Monel 合金;系列一的进口温度150 ℃,出口温度45 ℃,系列二的进口温度110 ℃,出口温度45 ℃,操作压力15.8 MPa;设计腐蚀系数为0.3,入口介质平均流速为3.09 m/s。

图1 两系列反应及分离工艺流程

2 空冷器风险预测

2.1 装置现役状况

2011 年6 月巡检过程中发现系列二的EC102 空冷器内六组管束均有不同程度的局部变形。管束变形形貌见图2。较严重的是EC102-2,EC102-3 和EC102-4 部分管束。进而发现EC101部分管束也存在不同程度的变形,其严重程度较EC102 低,故重点研究EC102 空冷器。

图2 管束变形形貌

2.2 流动腐蚀预测

2.2.1 多相流腐蚀性分析

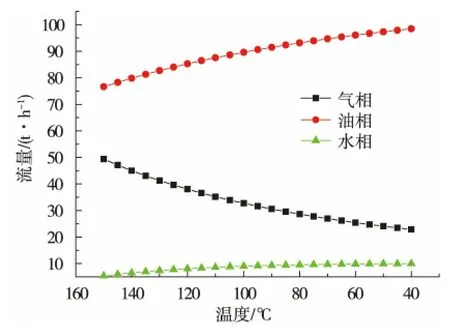

空冷系统是典型的油-气-水多相流,利用HYSYS 的数据分析工具,得到水相流量、油相流量及气相流量随温度的变化曲线见图3。

图3 油-气-水相流量随温度的变化曲线

由图3 可以看出,空冷器在入口温度(约110 ℃)已经存在油-气-水三相且水相流量随管束温度的降低逐渐增大,水相流量较低且在空冷器入口位置(110 ℃)已经存在9 t/h 左右的液态水相,可以判断空冷器内发生露点腐蚀的可能性不大。

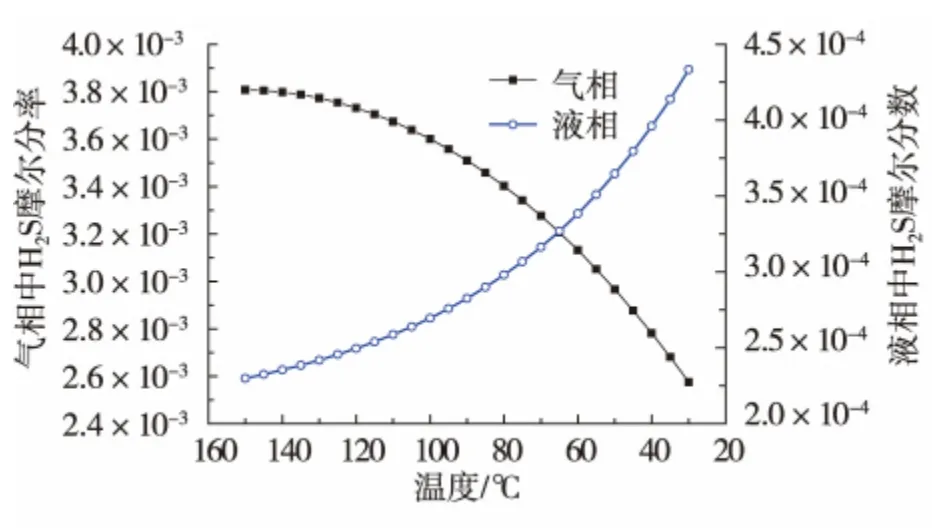

物流的腐蚀强弱与H2S,NH3等腐蚀性介质在气-液两相中的平衡分布直接相关,运用HYSYS 对REAC 系统中进行工艺流程模拟,在此基础上进行数据分析可得到气-液两相中H2S和NH3的摩尔分率随管程温度的变化曲线见图4-5。

由图4,5 可以看出随物流温度的降低液相中H2S 和NH3的摩尔分率不断增加,说明液相的腐蚀性不断增强。随温度的降低,气相中的NH3在水中的溶解度增大,使H2S 不断地溶解于水相中的NH3在水相中发生反应生成硫氢化铵溶液。综上所述:空冷管束温度在不断降低的同时多相流的腐蚀性反而逐渐增强,一旦管束内物流的流速在管束内达到较大值则有可能诱发腐蚀产物保护膜被冲破,发生管束冲蚀破裂现象。

图4 气-液两相H2S 摩尔分率随温度的变化

图5 气-液两相NH3摩尔分率随温度的变化

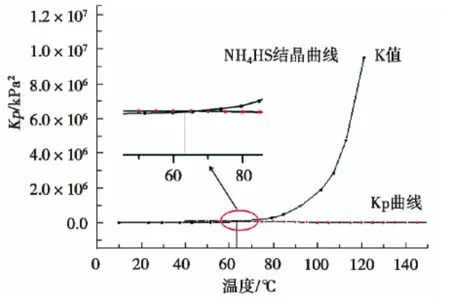

2.2.2 铵盐结晶预测

计算物流物性参数,得到空冷器内随温度变化NH3分压的变化曲线与H2S 分压的变化曲线。由Kp=P(NH3)×P(H2S)从而可得到空冷器内随温度变化Kp 的变化曲线,结合NH4HS 的沉积曲线数据可得到图6。

图6 NH4HS 沉积温度曲线

由图6 可见,当温度约为63 ℃结晶反应平衡常数K 值与REAC 系统中实际的Kp 值相等;当温度低于该值时,Kp 值大于K 值,就会发生NH4HS 结晶反应。因此空冷器的结晶点在多相流温度约为63 ℃位置处,空冷器管束中将出现硫氢化氨的沉积堵塞现象。

根据空冷器设备结构及相关工艺参数,利用HTRI 软件进行换热计算,获得管束温度随距离分布数据。为了更准确的预测NH4HS 固体颗粒产生的具体位置,将第一管程HTRI 计算所得的前10 个监测点的温度数据进行作图,如图7所示。

由图7 可以看出,在第一管程各排管距空冷器入口10.4~11.8 m 处的温度正好处于结晶点,是开始出现铵盐结晶的位置,若产生的铵盐颗粒不断地沉积到管道中就会出现堵管及垢下腐蚀失效现象。

图7 第一管程温度分布

2.2.3 红外热成像仪分析

红外热成像仪通过探测目标物体的红外辐射,并通过光电转换、信号处理等手段,将目标物体的温度分布转换成视频图像(见图8)。

图8 EC102-1 第一段热成像检测图

从热成像检测图中可以看出,空冷器上排管束已存在不同程度的失效现象,部分管束的温度已很低,表明这些管束基本被铵盐堵塞,与预测结果吻合。堵塞的管束内多相流流速将变大,多相流冲蚀风险增大。

3 结束语

优化进料组成并适当控制原料硫、氮含量,在工艺允许的范围内适当增加二系列的注水量,并考虑暂时停用1200 号单元净化水,改善水质,有助于降低空冷器流动腐蚀风险。

[1]中国石油化工设备管理协会.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:1-5.

[2]刘晋,杨巍,范红梅,等.重油催化裂化装置表面蒸发空冷器的缓蚀阻垢研究与应用[J].石油化工设备,2009,38(5):73-76.

[3]吴东山.连续重整装置空冷器管束泄漏解决办法[J].腐蚀与防护,2008,29(3):164-166.

[4]偶国富.加氢裂化空冷器管束多相流模拟与冲蚀破坏预测研究[D].杭州:浙江大学,2004.