减压环境下的腐蚀实验研究

2015-11-29单广斌吕广磊刘小辉李贵军

单广斌,吕广磊,刘小辉,李贵军

(1.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071;2.中国石油大学(华东)化学工程学院,山东 青岛 266580)

随着开采深度的不断加深,劣质原油的产量不断增长,劣质原油加工成为长期趋势。劣质原油给装置带来严重的腐蚀问题,影响装置的长周期安全平稳运行。人们在对抗劣质原油腐蚀问题过程中,对硫与酸的腐蚀问题已进行了大量的研究与总结。

研究表明影响环烷酸腐蚀的主要因素有:环烷酸种类、酸值、温度、流速和材质等[1-3],压力对于环烷酸与硫腐蚀的影响较小,另一方面,在腐蚀检查中发现,减压塔内环烷酸腐蚀问题要比常压和高压环境下更加突出[4]。但压力能够影响沸点,环烷酸的活化能在沸点前仅为沸点后的几分之一[5],在沸腾时的腐蚀更强。针对减压环境下的腐蚀问题,以减压侧线油为实验介质,研究了减压条件下的腐蚀规律。

1 模拟实验

1.1 实验装置简介

实验环境温度和压力由减压蒸馏实验装置保证(见图1),装置设有馏出口,可馏出设定温度段的馏分。为减少试验装置本身发生腐蚀对试验结果的影响,试验的反应釜、连接管和塔均采用玻璃仪器,试样架也选用玻璃和陶瓷制作。

1.2 实验过程与方法

样品预处理:先用丙酮清洗试样,去除试样表面的油污,再使用酒精清洗,取出试样用冷风吹干,置于干燥皿内,24 h 后用分析天平称重。

图1 减压蒸馏模拟实验装置

将测定质量后的试样装在试样架上,放入减压蒸馏釜内,加入介质,开真空泵,检查装置密封,并开启加热器,待真空度和温度达到要求值时开始计时。

试验后,从反应釜中取出试片,先用丙酮清洗,去除试样表面的油污,用蒸馏水清洗擦干后,用清洗液(500 mL 硫酸、500 mL 蒸馏水和3.5 g六次甲基四胺配制的1 000 mL 溶液)清洗20 min,依次经蒸馏水和酒精清洗,取出用冷风吹干,分析天平称重。

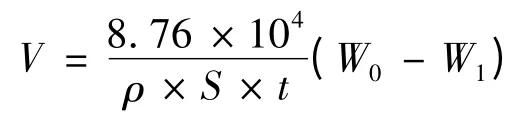

腐蚀速率按式(1)进行计算:

式中:V——合金钢材的年腐蚀速率,mm/a;

ρ——被腐蚀合金钢材的密度,g/cm3;

S——试件表面积,cm2;

t——腐蚀时间,h;

W0和W1分别为试片腐蚀前后的质量,g。

2 实验结果与讨论

2.1 减压侧线的腐蚀模拟实验

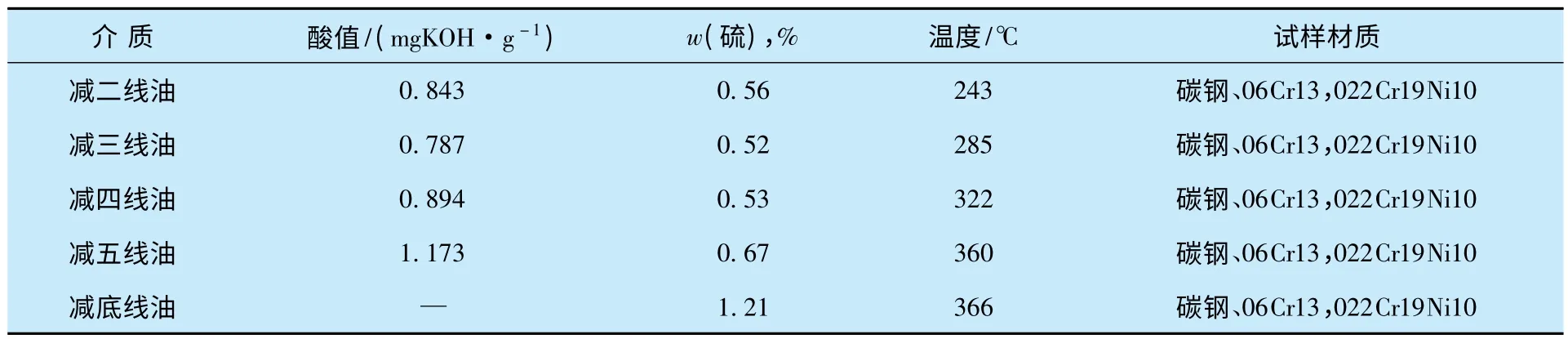

使用某企业减压塔侧线油,模拟减压塔内环境温度和压力,进行实验室腐蚀模拟,具体试验条件见表1。

表1 减压环境腐蚀模拟实验条件

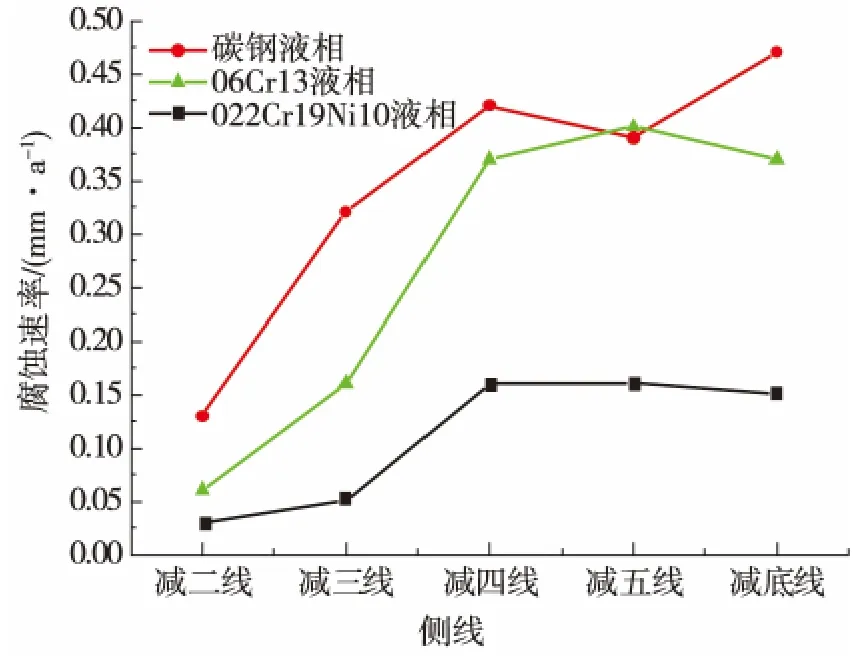

实验结果见图2。结果表明,减压塔从上至下腐蚀速率增高,这与温度的升高和腐蚀介质含量的增加相对应(见表1)。减底线腐蚀速率略有降低趋势,这与环烷酸的分解有关[6]。总体来看减四、减五、减底条件下腐蚀速率相对较高。减二段条件下碳钢、06Cr13 和022Cr19Ni10 材质的试片腐蚀速率均小于0.25 mm/a,减三段条件06Cr13 和022Cr19Ni10 材质的试片腐蚀速率小于0.25 mm/a,减四、减五、减底条件下,022Cr19Ni10 不锈钢腐蚀速率小于0.25 mm/a。不同材料的腐蚀速率从大到小排序为碳钢>06Cr13 >022Cr19Ni10。实验结果可以看出,如果仅考虑温度和压力条件下,在减二、三段液相部位可选用06Cr13,而减四、五及减底段液相部位可选用022Cr19Ni10。在实际高酸原油加工企业减压塔运行中,发现在减二中以下至进料段,即使选用316L,仍然存在局部腐蚀较重的现象。

图2 不同侧线中的腐蚀情况对比

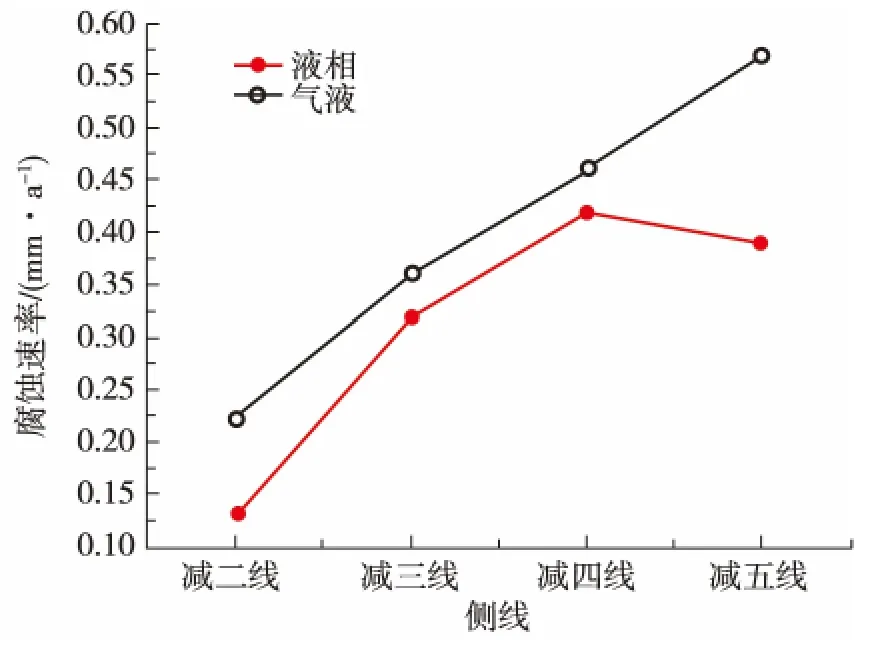

在液面以下和靠近液面的汽液交界处分别放置了试片,对液相和汽液交界处的腐蚀情况进行了对比,结果见图3。

图3 碳钢试片在液相和汽液交界处腐蚀速率对比

由图3 可看出汽液交界处腐蚀速率均高于液相,这与环烷酸的优先汽化和冷凝,导致局部环烷酸浓缩有关,为了进一步证实,进行了分馏试验。

2.2 侧线油的分馏实验

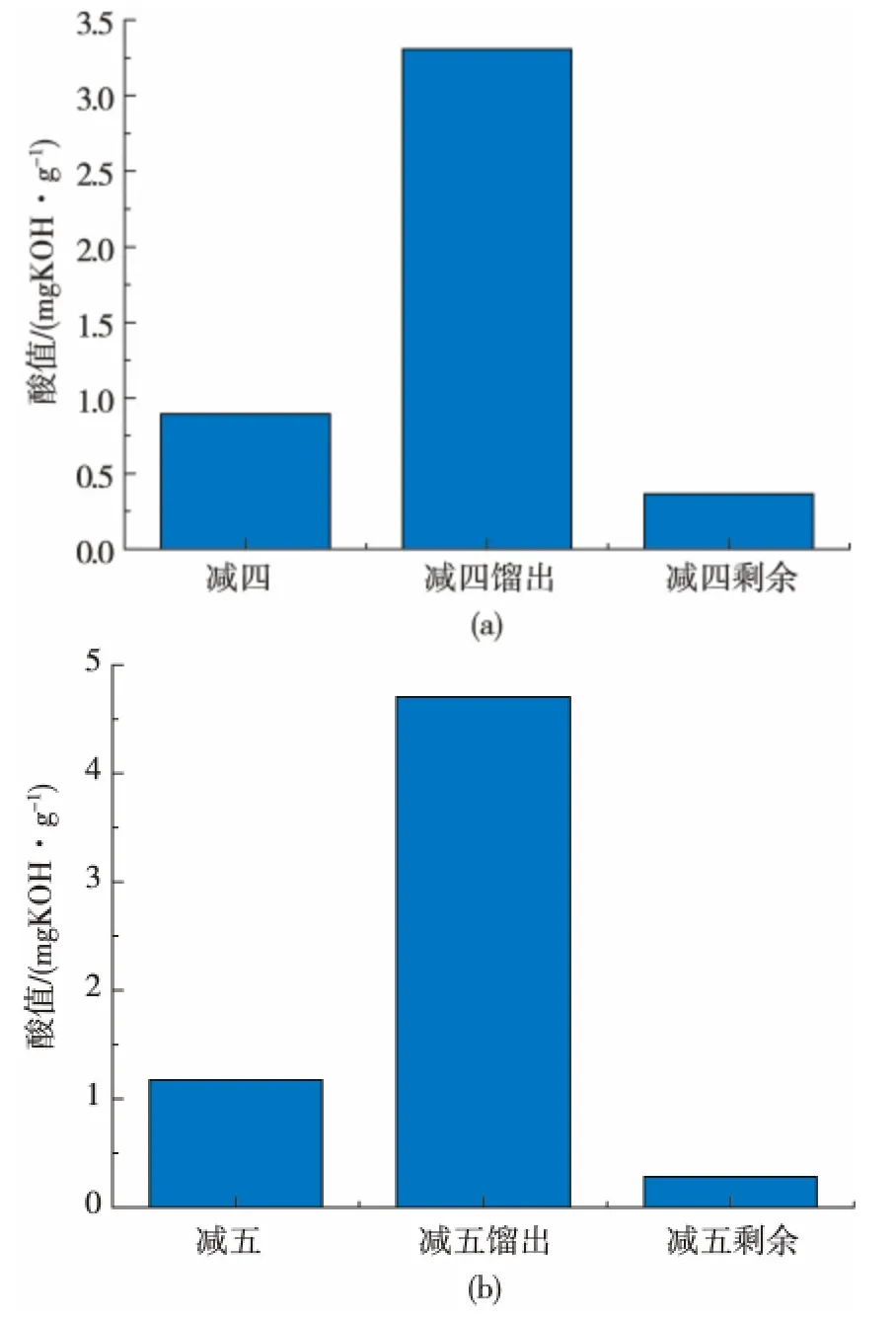

实验选用减四线、减五线油,将500 mL 侧线油装入减压釜,在减压环境下(5 kPa)进行缓慢加热,并打开分馏口,收集优先气化和冷凝的凝液(约5 mL),利用双管精湛滴定仪分别对蒸馏前、收集到的冷凝液以及蒸馏后剩余的油进行了酸值滴定,对比了三者的酸值,结果如图4 所示。

结果表明,减四线油的馏出液酸值是原值的3.7倍,减五线油馏出液酸值是原值的4 倍,同时蒸馏后剩余油的酸值明显降低。这证明了在加热过程中环烷酸能够优先发生汽化和冷凝,导致环烷酸的浓缩。这也使得在环烷酸浓缩的局部区域腐蚀加重。

图4 环烷酸浓缩试验结果

3 结论

减压环境下的腐蚀模拟实验表明:在减四、减五、减底条件下腐蚀速率较高。汽液交界处腐蚀速率大于相应的液相腐蚀速率。减压侧线油中的环烷酸能够发生优先气化和冷凝,导致环烷酸的浓缩。

[1]张利,马景涛,张立军,等.加工高酸原油常减压装置设备的腐蚀与防护[J].山东化工,2008,37(1):22-25.

[2]周建龙,李晓刚,程学群,等.高温环烷酸腐蚀机理与控制方法研究进展[J].腐蚀与防护,2009,30(1):1-6.

[3]梁春雷,陈学东,艾志斌,等.环烷酸腐蚀机理及其影响因素研究综述[J].压力容器,2008,25(5):30-36.

[4]Slavcheva E,Shone B,Turnbull A.Review of naphthenic acid corrosion in oil refining[J].British Corrosion Journal,1999,34(2):125-131.

[5]陈碧凤,杨启明.六种材料环烷酸腐蚀的动力学分析[J].石油炼制与化工,2006,37(5):49-52.

[6]Tebbal S,Kane R D.Assessment of Crude Oil Corrosivity[C].Corrosion 98.Houston:NACE International,1998:578.