T91/TP347HFG 异种钢焊接接头裂纹原因分析

2015-11-28王淦刚刘天佐尚建路迟鸣声赵建仓

王淦刚,刘天佐,尚建路,成 鹏,迟鸣声,赵建仓

(1.苏州热工研究院有限公司,江苏苏州 215004;2.华电国际电力股份有限公司,济南 250014)

0 引言

随着火力发电厂机组容量和参数的提高,亚临界和超(超)临界锅炉过热器对管材级别的要求也越来越高[1-3],基于安全性及经济性的考虑,出现了大量异种钢焊接接头的使用,尤其以TP347HFG 为代表的奥氏体不锈钢和以T91 为代表的马氏体不锈钢组成的异种钢焊接接头在国内电站得到了广泛的应用。而对于异种钢焊接接头来说,由于其母材的化学成分、组织结构、机械性能及物理性能的差异[4],使其性能受接头中的焊接残余应力、焊后热处理等的影响较大,由此带来的异种钢焊接接头开裂失效的问题也逐渐增多[5]。同时,对于这类异种钢的焊接接头在使用过程中出现裂纹可以借鉴的经验并不多,因此对所发现的焊接裂纹问题进行深入分析研究具有十分重要的意义。

针对火电厂高温过热器P91 与TP347HFG 异种钢焊接接头发生的开裂失效问题,本研究除了对裂纹的检测采用常规的无损探伤检验方法外,还直接在焊接裂纹处和未有裂纹的焊接接头取样进行金相和扫描电镜分析,对裂纹性质的判断和裂纹原因的分析起到重要作用;同时也借助材料的各个区域的硬度,组织结构及未出现裂纹失效处的接头拉伸性能及冲击韧性进行分析,并对母材进行检测对比等试验,进一步揭示其裂纹产生原因。

1 试验背景

火电厂机组1 号锅炉在8月18日点火,到8月22日锅炉运行压力8 MPa,炉管泄漏。经检查发现高过入口自炉左数第4 管组的前数第4 根管,炉管断裂,断裂位置在T91 +TP347HFG 异种钢焊接接头T91 侧的热影响区。同时在锅炉制造厂生产的T91 +TP347HFG 异种钢焊接接头等多处发现相同的断裂,因此对其裂纹开裂原因进行分析尤显必要和迫切。异种钢焊接接头T91、TP347HFG 母材的化学成分如表1 所示;母材的常规拉伸试验结果如表2 所示,均满足ASME 及GB 5310 标准的相关技术要求。

表1 T91、TP347HFG 的化学成分(质量分数/%)Table 1 Chemical composition of T91 and TP347HFG (mass fraction/%)

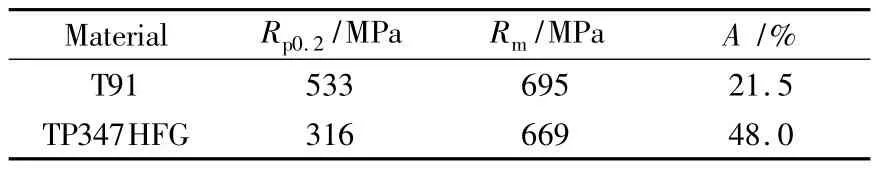

表2 T91、TP347HFG 的室温性能Table 2 Room-temperature properties of T91 and TP347HFG

2 试验过程与结果

2.1 裂纹特征观察

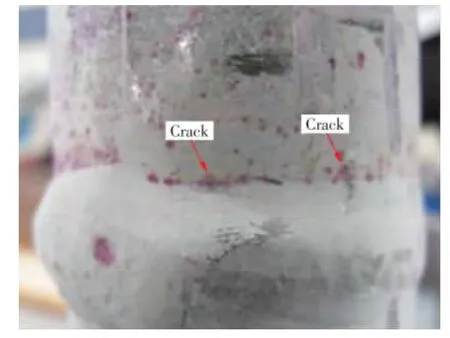

对含有裂纹的异种钢T91 与TP347HFG 焊接接头进行检测,未发现该焊接接头根部有未焊透、未熔合、咬边、下榻等缺陷。进一步对该接头进行渗透试验后发现,在焊接接头收弧处,T91 侧熔合线侧附近发现裂纹(图1)。

图1 无损检验发现的裂纹Fig.1 Crack found by non-destructive inspection

开裂的异种钢焊接接头宏观形貌如图2 所示。裂纹位于异种钢焊接接头T91 侧热影响区位置,沿管子圆周开裂;裂纹位于管子焊接接头热影响区外壁,并由外壁向内壁扩展。

图2 开裂焊接接头宏观形貌Fig.2 Macroscopic morphology of cracked welding joint

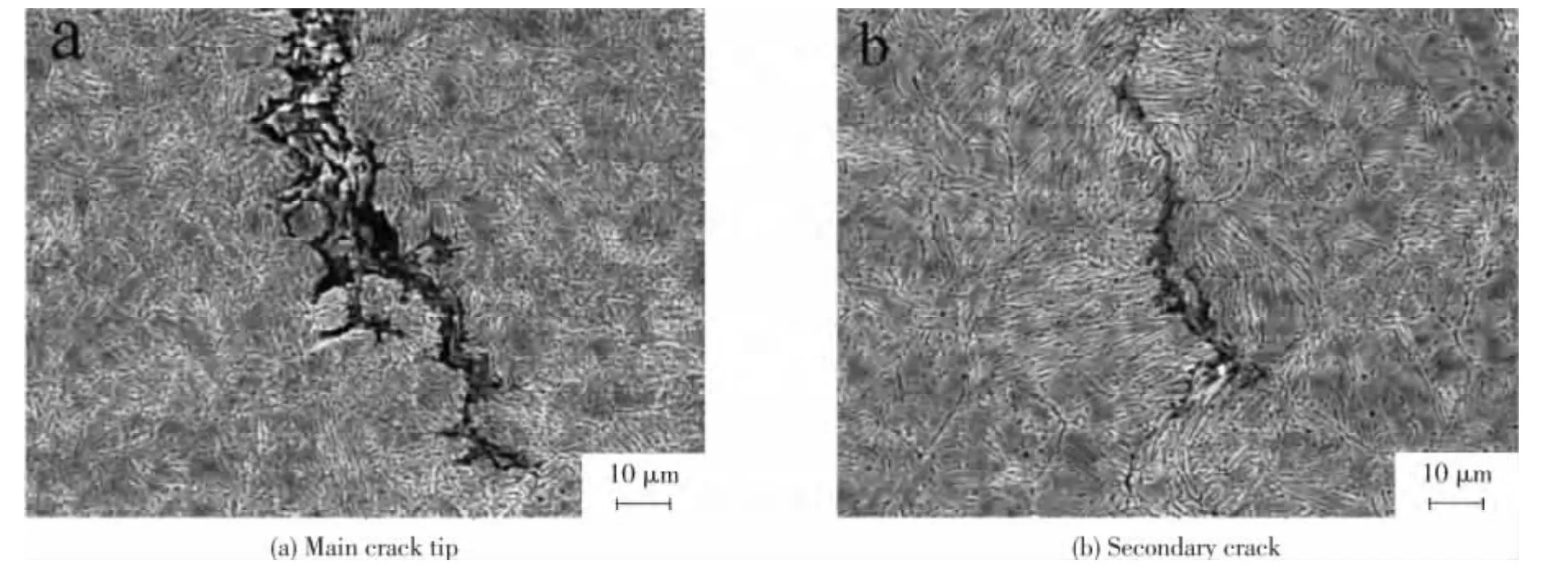

异种钢接头T91 侧热影响区主裂纹及附近二次裂纹金相形貌如图3 所示,T91 侧热影响区的粗晶区晶粒度范围5~6 级,细晶区晶粒度范围10~11 级;主裂纹由外壁开裂向内壁扩展,总长度约为1.737 mm,位于焊接热影响区粗晶区,并且主裂纹附近有数条细小的裂纹。图4 为主裂纹尖端及附近裂纹微观形貌,表明裂纹呈沿晶开裂特征,且并不平直扩展。

2.2 显微组织分析

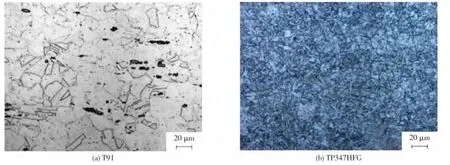

根据接头渗透检验结果,在含有裂纹焊接接头处截取试样进行组织分析。T91 侧母材金相组织为板条马氏体,晶粒度为8~10 级(图5a);TP347HFG 侧母材组织为奥氏体+孪晶,晶粒度9~10 级(图5b)。T91 及TP347HFG 侧母材金相组织满足相关标准要求。

对不含裂纹处的该异种钢焊接接头组织观察,发现其各区域组织正常,未发现裂纹、未熔合等焊接缺陷。异种钢接头T91 沿熔合线侧有大量的块状铁素体组织(图6a),主要在距熔合线100 μm 范围沿熔合线分布,目前块状组织对接头的性能影响程度行业内尚未有明确的结论。同时结合主裂纹的位置距熔合线的距离924 μm(图3a),其位于热影响区的粗晶区,组织为马氏体组织(图6),可知T91 侧熔合线大量的块状铁素体组织与裂纹的产生无关。

图3 裂纹位置及长度Fig.3 Location and length of crack

图4 裂纹形貌Fig.4 Morphology of crack

图5 含裂纹的异种钢母材组织Fig.5 Base metal microstructure of containing crack of dissimilar steel

图6 不含裂纹的异种钢焊接接头组织Fig.6 Microstructure of dissimilar steel welding joints without crack

2.3 强度和韧性分析

对其未开裂该异种钢焊接接头在室温和机组运行温度下的力学性能进行检测,结果发现不含裂纹的异种钢T91 +TP347HFG 焊接接头在常温及605 ℃高温下,期强度和塑性均满足相关标准要求(表3)。

表3 异种钢焊接接头室温和高温强度Table.3 Room-temperature and high-temperature strength of dissimilar steel weld joints

该异种钢焊接接头在不同位置即焊缝、T91侧热影响区、T91 母材的冲击试验结果见表4,可知,T91 侧热影响区的冲击功<T91 +TP347HFG异种钢接头焊缝的冲击功<T91 母材的冲击功,表明T91 侧热影响区位置在整个焊接接头区域韧性较差,脆性较大;但根据相关标准要求,其冲击吸收功均满足相关的标准要求。

表4 异种钢焊接接头冲击韧性Table 4 Toughness of dissimilar steel welding joints

2.4 硬度分析

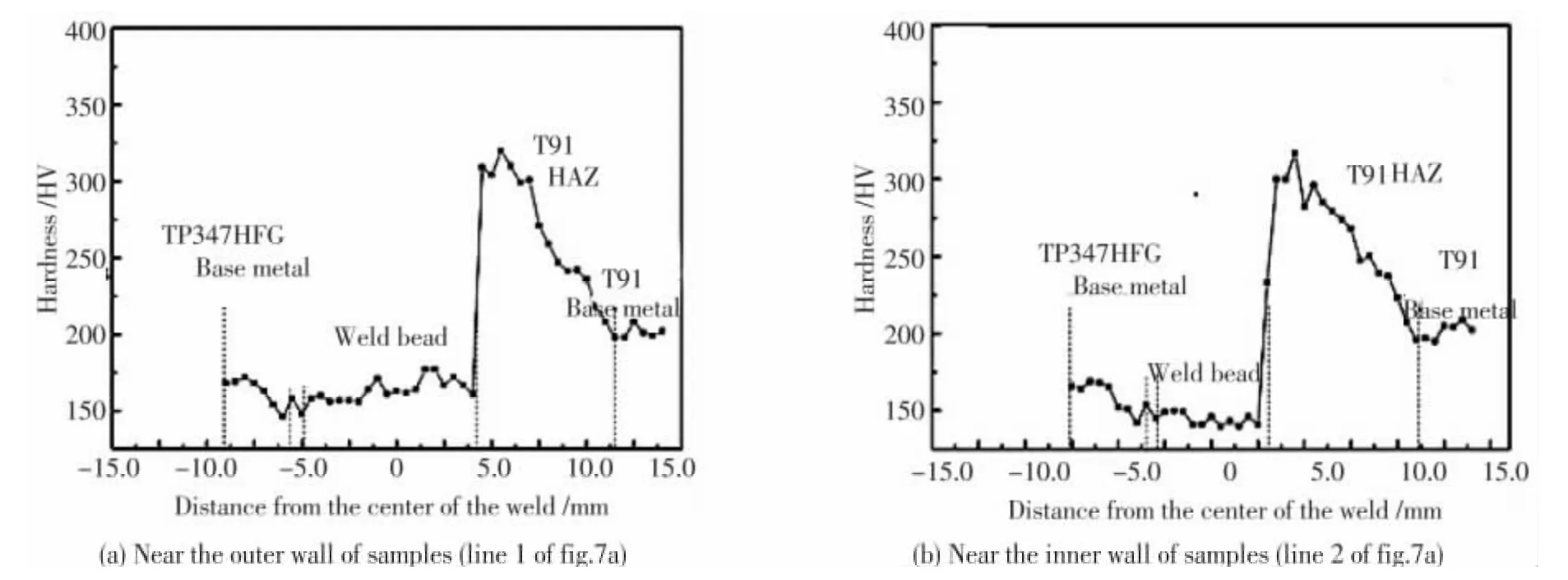

对焊接接头不同区域进行显微硬度测试,测试示意图如图7 所示,在距离管件外壁、内壁≤2 mm 处各沿着一条直线从一侧母材,经过热影响区、焊缝区测试到另一侧母材。

不含裂纹的接头硬度检测结果见图8,可知,T91 侧热影响区近外壁及内壁均较宽,且出现硬度峰值,试样中最高显微硬度超过HV 300。根据标准DL/T 438—2009 中要求,T91 焊缝硬度在HB 180~270 范围之内,因此TP347HFG+T91 异种钢接头T91 侧热影响区硬度值偏高。结合冲击韧性试验结果可知,T91 侧热影响区存在淬硬化倾向比较大的马氏体组织,所以T91 侧热影响区位置脆性较大。

而对含裂纹的焊接接头检测后发现,该异种钢焊缝及TP347HFG 侧热影响区硬度值较为均匀,硬度分布在HV0.5140~160 范围。而T91 侧热影响区较宽,宽度约为5~6 mm,可知其焊接过程中可能存在焊接规范参数较大的问题,并且在主裂纹附近的热影响区位置出现焊接接头硬度峰值,试样中最高显微硬度达到HV0.5433,且整个热影响区区域硬度普遍大于HV0.5300,越靠近熔合线位置硬度越高(图9)。且沿厚度方向整个热影响区区域硬度值均较高。

3 分析与讨论

无论是开裂的还是不含裂纹的焊接接头,T91 侧热影响区的硬度值都较高,硬度峰值均在HV 300 以上,且沿厚度方向开裂接头的T91 侧热影响区硬度值在HV 400 左右,由此可知开裂的主要原因是由于该高温过热器异种钢焊接中热输入量大及焊后热处理不当所致。

图7 硬度测试示意图Fig.7 Schematic illustration of hardness test

图8 不含裂纹的焊接接头硬度分布Fig.8 Hardness distribution of crack-free welding joints

图9 含裂纹的焊接接头硬度分布Fig.9 Hardness distribution of cracked welding joints

T91 材料属于马氏体钢,在高温空冷后有明显的淬硬倾向,而且马氏体钢还具有较大的晶粒粗化倾向。T91 和TP347HFG 异种钢焊接时,在T91 侧的热影响区内将形成淬硬倾向比较大的马氏体组织,导致该区域的硬度值高于T91 母材及焊缝 1 倍以上,塑韧性差。而且 T91 和TP347HFG 两种材料之间的焊接性差异较大,化学成分、物理及机械性能不同,使其接头在高温运行时产生很大的热应力[6]。同时马氏体钢的导热性较差及异种钢T91 和TP347HFG 的线性膨胀系数的差异,引起焊接接头内存在较大的残余应力;因此,为了避免T91 过热脆化及过热区的晶粒过分粗化和热影响区过宽而降低接头冲击韧性,需要采用线能量小的焊接规范。由于T91 钢的淬硬倾向大,易产生冷裂纹,所以必须对焊后T91 钢进行热处理[7],但是,如果热处理温度偏低时得不到应有的效果,温度过高,有可能再次形成奥氏体,以致在冷却时再次淬硬。因此 T91/TP347HFG 异种钢接头焊后的热处理工艺要严格把控热处理温度[8],控制升温速率及恒温时间,从而确保焊接接头的性能。

综上所述,该类异种钢的焊接工艺及焊后热处理不当,造成T91 侧焊接热影响区硬度偏高及冲击韧性较差,引发裂纹在脆而硬的T91 侧焊接热影响区萌生和扩展,最终导致该异种钢焊接接头开裂,属于淬硬脆化裂纹引起的开裂。

4 改进措施

对于该类异种钢焊接应严格执行该类异种钢焊接接头的焊后热处理工艺,控制焊接规范参数进而改善接头组织,降低残余应力水平。

5 结论

1)高温过热器取样管T91 +TP347HFG 异种钢焊接接头的抗拉强度、屈服强度、冲击韧性及金相组织试验结果满足相关标准的要求。

2)焊接工艺及焊后热处理工艺不当是导致异种钢焊接接头开裂的主要原因。

[1]刘肖,赵建仓,王淦刚,等.核电厂管道及焊接接头失效案例综述[J].失效分析与预防,2013,8(5):300-305.

[2]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:18-19.

[3]梁军,李青.过热器管异种钢焊接接头早期失效的调查分析[J].华北电力技术,2006(7):48-50.

[4]李正刚,林懿文,周金平.长期运行后异种钢焊接接头组织性能研究[J].热力发电,2010,39(5):62-65.

[5]杨首恩,刘盛波.异种钢焊接接头的裂纹分析[J].金属学热处理,2011,36(增刊):273-276.

[6]邓金健.TP347H/T91 异种钢焊接工艺探讨[J].湖南电力,2005,25(2):16-18.

[7]许江晓.马氏体钢与奥氏体钢的焊接工艺[J].焊接技术,2010,39(5):40-41.

[8]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1988:357-377.