TC17 钛合金叶盘破裂分析

2015-11-28刘德林俞伯良刘昌奎

郭 峰,刘德林,梁 伟,俞伯良,刘昌奎

(1.中航直升机有限责任公司,天津 300308;2.北京航空材料研究院,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.中航工业失效分析中心,北京 100095;5.中航工业燃气涡轮研究院,成都 610500)

0 引言

钛合金由于比强度高、耐蚀性好等特点而被广泛应用于航空航天等工业领域[1]。其中,TCl7钛合金尤其具有强度高、断裂韧性好、淬透性高和锻造温度宽等独特优点,特别适用于航空发动机风扇和压气机盘件对损伤容限设计苛刻、结构效益高、可靠性好及制造成本低的使用要求[2-3]。但在服役过程中,钛合金也经常出现一些断裂事故,其中绝大多数都与疲劳有关[4]。由于钛合金对表面损伤和缺陷具有较大的敏感性,故表面完整性对钛合金的疲劳性能,尤其是高周疲劳性能的影响较大[5]。例如,采用相同的工艺,使钛合金的表面粗糙度Rz由0.16 降至0.12,其疲劳极限则从320 MPa 提高到480 MPa,即大约提高了50%。钛合金的抗裂纹扩展性能与显微组织密切相关[6],疲劳裂纹在等轴组织中扩展时,直接切过等轴α 相向前扩展,扩展路径比较平直[7],因而扩展速率高,即等轴组织的抗裂纹扩展能力较差。而如果等轴组织状态不良(例如存在大块α相或呈带状分布的条状α 相),则材料抵抗裂纹扩展的能力会进一步降低。

整体叶盘作为航空发动机的一种新型结构部件,具有减轻发动机重量,提高发动机工作效率等特点而被广泛采用。但由于叶型复杂,精度要求高,叶型薄,受力后变形大造成的机械加工非常困难[8]。对于钛合金整体叶盘,由于加工时容易粘刀,其加工难度相对其它材料的叶盘更大,加上钛合金的疲劳性能对表面完整性极为敏感,因此钛合金整体叶片的表面加工质量必须引起高度重视。某压气机风扇部件试验件试验过程中,叶盘发生破裂失效。叶盘材料为TC17 钛合金,整体锻造成型。本研究通过断口宏微观观察、金相组织检查、力学性能测试、疲劳模拟试验,确定了叶盘的破裂性质和原因,针对断裂原因,提出了改进措施。

1 试验结果

1.1 宏观检查

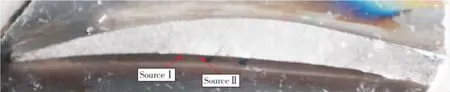

叶盘由叶片、盘体、鼓筒组成。所有叶片均断裂,盘体沿径向断裂成若干块,鼓筒沿周向断裂。在叶片断口中,仅1 片叶片断口整个断面均较平坦(图1)。叶片断裂于靠近叶根的位置,断口周围未见明显的塑性变形,叶盆一侧存在2 处裂纹源,大致位于叶盆中间略偏向于排气边处,距排气边分别为26.0、30.5 mm,均呈小线源特征。其他叶片断口高差较大,未见明显的平坦区,断口周边可见剪切唇形貌(图2),断口附近的叶盆表面变得较粗糙,为塑性变形特征。

鼓筒断口呈撕裂形貌,未见明显的疲劳特征(图3)。盘体断口宏观形貌见图4,可见盘体断裂从鼓筒断口起源。

1.2 微观观察及能谱分析

采用JSM-5600LV 型扫描电镜对叶盘断口进行微观观察。

图1 叶片断口宏观形貌Fig.1 Macro appearance of fracture surface of blade

图2 其他叶片断口宏观形貌Fig.2 Macro appearance of fracture surface of another blade

图3 鼓筒断口宏观形貌Fig.3 Macro appearance of drum fracture surface

图4 盘体断口宏观形貌Fig.4 Macro appearance of disk fracture surface

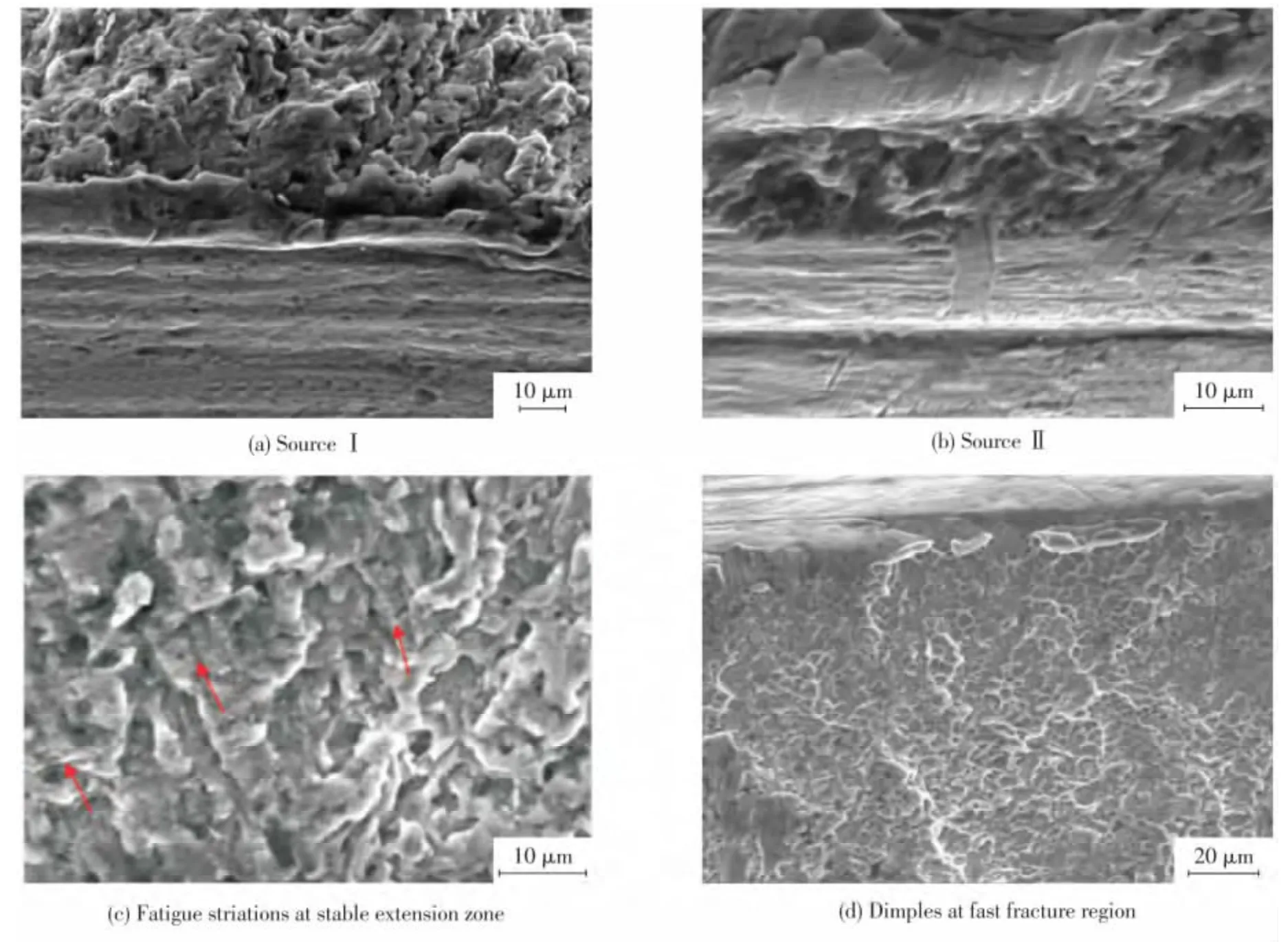

平坦的叶片断口裂纹从加工刀痕处起源,测得源区Ⅰ的刀痕深度约10 μm(图5 a)。源区Ⅱ可见深度约18 μm 的区域,该区域呈韧窝形貌,为加工时粘刀导致材料发生了撕裂(图5b)。距叶盆表面约1.0 mm 以外的区域未见明显疲劳条带,呈韧窝形貌,为快速扩展区;距叶盆表面约1.0 mm 以内的区域可见明显的疲劳条带(图5c);瞬断区呈韧窝形貌(图5d)。其他叶片微观呈韧窝形貌,未见疲劳特征。

鼓筒、盘体断口微观均呈韧窝形貌,未见疲劳特征。

1.3 显微组织观察

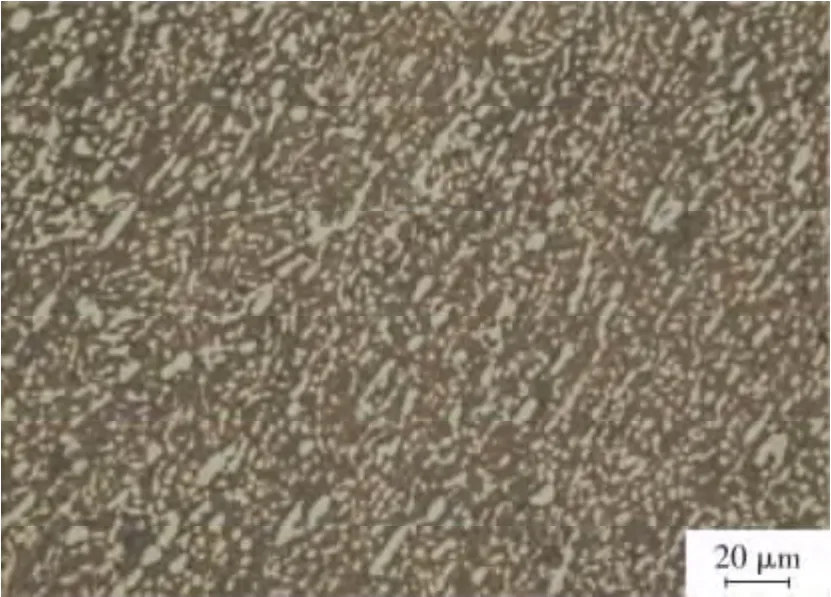

从断裂叶片轮缘上切取试样进行了金相组织观察,为等轴组织,且金相组织不均匀,多个部位出现条状α 相,呈带状分布,个别部位出现大块α相(图6)。

1.4 力学性能测试

从故障叶盘上取样进行拉伸性能测试,测得σ0.2为1 178 MPa(标准为≥1 030 MPa),σb为1 213 MPa(标准为≥1 120 MPa),KⅠC为36 MPa·m1/2(标准为≥40 MPa·m1/2)。

1.5 疲劳模拟试验

为评价加工刀痕对材料疲劳性能的影响,加工标准疲劳试样进行疲劳模拟试验。在试样的最小截面处沿圆周方向刻1 条1/6 圆周长、约20 μm 深的划痕。将带划痕试样与光滑试样在相同应力条件下进行旋弯疲劳试验,结果见图7。由表中结果可知,疲劳应力水平较高时(730、760 MPa),带划痕试样与光滑试样的疲劳寿命差异不大;而当疲劳应力水平相对较低时(640、670、700 MPa),与光滑试样相比,带划痕试样的疲劳寿命显著降低。

图5 叶片断口微观形貌Fig.5 Micro appearance of fracture surface of blade

图6 断裂叶片的显微组织Fig.6 Microstructure of fractured blade

图7 带划痕试样与光滑试样的疲劳寿命对比Fig.7 Fatigue life of smooth specimens and specimens with scratch

2 分析与讨论

2.1 断裂性质及原因分析

钛合金低周疲劳断口宏观特征一般具有以下特点[4]:1)具有多个疲劳源,且往往为线源,源区间的放射状棱线(疲劳一次台阶)多而且台阶的高差大;2)瞬断区的面积所占比例大,往往远大于疲劳裂纹稳定扩展区面积(实际上,对于断裂韧度低的钛合金,如等轴组织,其典型的高周疲劳也与此类似);3)与高周疲劳断口相比,整个断口高低不平。低周疲劳断口的微观特征随不同显微组织类型而改变较大,对于网篮组织和片层组织,其低周疲劳断口疲劳条带明显,而等轴组织断口上一般很难观察到疲劳条带,呈现类似成排平行的“韧窝”特征。钛合金高周疲劳断口的宏观特征具有以下特点:1)断口平坦、光滑、细密;2)有向外辐射的放射台阶和放射状条纹;3)在源区虽看不到疲劳弧线,但它看上去像向外发射疲劳弧线的中心。当疲劳裂纹扩展至临界尺寸后发生失稳快速断裂,其区域称为瞬断区。瞬断区的大小不仅取决于载荷的大小,而且取决于材料的性质(断裂韧度)与载荷的方式。在相同的载荷条件下,由于等轴组织的断裂韧度低,其高周疲劳断口的瞬断区所占比例较大,而网篮组织和片层组织断口的瞬断区所占比例相对较小。钛合金高周疲劳断口受材料的组织类型影响很大,对于等轴组织断口,一般很难观察到疲劳条带,即使存在疲劳条带,也是“细而短”的。叶片断口具有以上高周疲劳断口的基本特征,宏观上:1)断口平坦;2)存在两处裂纹源,可见从源区向外辐射的放射状条纹和裂纹扩展交汇形成的放射台阶;3)源区看上去像向外发射疲劳弧线的中心。微观上,稳定扩展区隐约可见疲劳弧线及“细而短”的疲劳条带特征。因此,叶片的断裂性质为高周疲劳断裂。叶片的组织状态为等轴组织,由于等轴组织的断裂韧度低,故断口的稳定扩展区面积较小。

二级盘的失效过程如下:一叶片最先发生疲劳断裂,断裂的叶片沿着旋转的反方向将临近的叶片打断,使得叶盘重心向相对一侧偏移,由于叶盘为悬臂梁结构,此时连接螺栓发生断裂,使得断裂叶片相对一侧的鼓筒与静子(封严槽)发生剧烈摩擦,导致鼓筒从此区域发生开裂;鼓筒开裂后,在盘体与鼓筒的转角萌生裂纹,盘体在较大的振动应力作用下发生撕裂,最终盘体爆裂,整个转子失效。

钛合金高周疲劳断裂的最重要特征是对表面缺陷极为敏感,疲劳缺口敏感性高。叶片断口的两处疲劳源均从较粗大的加工刀痕起始,Ⅱ区源区除存在较粗大的刀痕外,还可见粘刀导致材料撕裂的现象。通过叶片与其它叶片叶根处的粗糙度对比结果来看,叶片叶盆表面的粗糙度值相对其它叶片较高。由此可见,叶片叶盆表面的加工质量较差。疲劳模拟试验结果表明,在低应力条件下,TC17 钛合金的疲劳性能对表面缺陷较敏感,即说明TC17 钛合金的高周疲劳性能对表面缺陷较敏感。另外,叶片组织状态不良(多个部位出现条状α 相,呈带状分布,个别部位出现大块α 相),加之材料的屈强比(σ0.2/σb)偏高,使得材料的断裂韧度KⅠC偏低,对其抗疲劳扩展性能不利。

综上所述,断裂叶片表面存在横向加工刀痕、材料组织状态不良、断裂韧度低是导致叶片发生高周疲劳断裂的原因。

2.2 改进措施

1)改善了叶盘锻件毛坯的力学性能。降低了屈强比,提高了断裂韧度。

2)零件验收时,细化了表面质量检查要求(采用放大镜检查每片叶片叶根),严格控制零件表面质量。

3 结论

1)叶片为高周疲劳断裂,为肇事件,鼓筒、盘体均为过载断裂。

2)断裂叶片表面存在横向加工刀痕、材料组织状态不良、断裂韧度低是导致叶片发生高周疲劳断裂的原因。

3)通过采取改善叶盘锻件毛坯的力学性能、严格控制零件表面质量,有效预防了叶盘发生破裂失效。

[1]刘昌奎,刘华.TA15 钛合金焊接接头性能与断裂行为研究[J].失效分析与预防,2006,1(2):45-48.

[2]Wood R A,Favor R J.钛合金手册[M].刘静安,译.重庆:科学技术文献出版社重庆分社,1983:281.

[3]吴冰,李晋炜,巩水利,等.TC17 钛合金电子束焊接接头的疲劳裂纹扩展规律及疲劳剩余寿命[J].稀有金属材料与工程,2009,38(增刊3):170-174.

[4]《工程材料实用手册》编辑委员会.工程材料实用手册 第4卷 钛合金铜合金(第2 版)[M].北京:中国标准出版社,2002:2-5.

[5]陶春虎,刘庆瑔,刘昌奎,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2013:190.

[6]Kolachev B A,Kondraschcva N N,Drozdov P D.Effect of microstructure on cracking propagation of titanium alloy[C].Proceedings ofthe 8rd World Conference on Titanium.UK,1995:1034.

[7]李士凯,熊柏青,惠松骁,等.疲劳裂纹在TAl5 合金不同显微组织中的扩展[J].稀有金属材料与工程,2008,37(9):643-646.

[8]黄春峰.现代航空发动机整体叶盘及其制造技术[J].航空制造技术,2006(4):94-100.