12Cr2Ni4A 传动齿轮的失效原因分析及预防探讨

2015-11-28刘文斌

刘文斌

(1.中航工业南京机电液压工程研究中心,南京 211106;2.航空机电系统综合航空科技重点实验室,南京 211106)

0 引言

齿轮是机器中传递功率和运动的重要部件,与皮带、链及摩擦轮传动等相比,金属齿轮传动有稳定性较高、传动效率高,速度、传动比、传动功率范围大的特点。但是,齿轮一般无过载保护作用,对传递大功率的航空用金属齿轮,则要求有很高的加工精度和良好的安装、组合,否则传动时会出现较大的噪声、振动以及冲击,易于造成动载损伤失效[1]。

一般来说,齿轮的失效形式主要有齿面磨损、齿面胶合和擦伤、齿面接触疲劳以及弯曲疲劳和断齿[2]。而弯曲疲劳与断齿的损伤原因主要有设计不当、负荷过大、组装不良、偏载和齿轮表层下的缺陷引起的应力集中。产生齿轮故障原因较多,主要有制造加工缺陷、装配不良、润滑不良、超载、操作失误等几个方面。其中,制造加工过程中热处理中的淬火裂纹,以及机械加工中的磨削工序产生的磨削裂纹,都极易形成齿轮断裂的疲劳源,从而引发齿轮断裂。淬火裂纹、磨削裂纹在磁力探伤检查中能够及时检查分辨出来[3-4],但是齿轮表面加工的细微缺陷在平常的检查中不易发现,却极易造成齿轮表面的局部应力集中,从而引起的齿轮的断裂失效,此情况虽然极为少见,但是又特别隐蔽不易察觉。

本研究通过对1 个恒速传动装置的齿轮的齿断裂失效的案例,分析机械加工工艺、磨削以及滚齿加工缺陷对齿轮表面的影响,对齿轮失效模式进行探讨,对改进机械加工齿轮的方法及检验注意事项有着重要的指导意义。

1 试验过程与结果

恒速传动装置在使用中齿轮组件中大齿轮有1 个齿发生断裂,断裂齿周围的齿有刮伤迹象,其他齿型基本完好,与其匹配的齿轮基本形状与外观良好(图1)。该齿轮设计寿命为5 000 h,已运行近500 h,未达到使用寿命要求。齿轮材料为12Cr2Ni4A,加工工艺:车加工→钻孔→镀铜→研磨内孔→滚齿→清理倒圆→渗碳淬回火→退铜→研磨、精磨加工→清理倒圆→磁力探伤、检验。

图1 齿轮整体外观Fig.1 Appearance of the gear

1.1 宏观观察

该齿轮的齿已损毁,相邻的齿有刮蹭的损伤(图2)。在体式显微镜下观察整个齿轮,未发现有明显的挤伤痕迹,齿轮齿的表面磨痕均匀(图3),说明齿轮本身在使用过程中应该没有发生偏载现象。把发生断裂的部分用线切割方法切下来,对其进行观察,齿根部的断口基本平坦(图4)。

1.2 微观观察

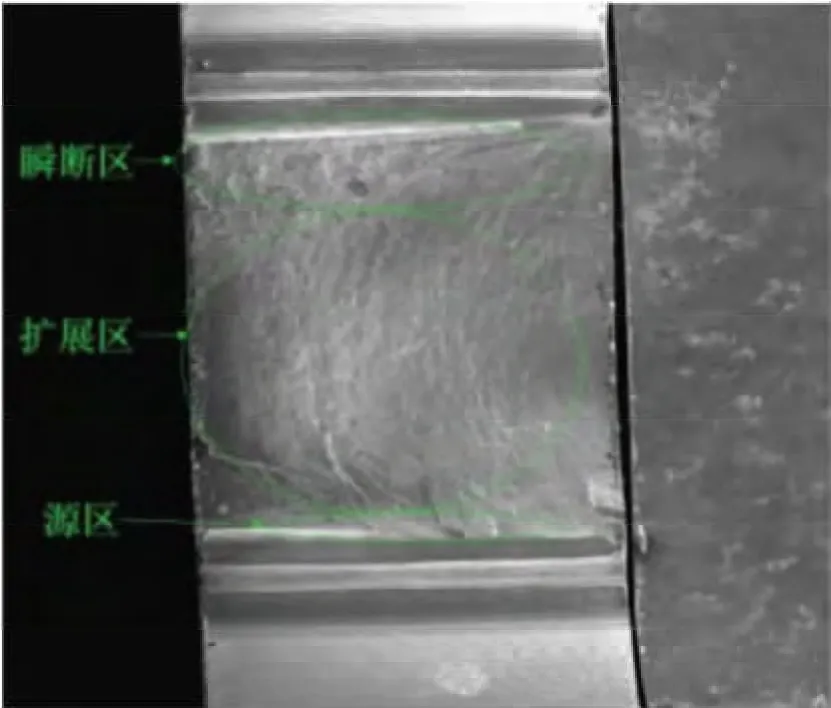

用扫描电镜观察断口,断口平坦,能够清楚地区分疲劳源区、疲劳扩展区和瞬断区(图4)。断裂性质是疲劳断裂,源区位于疲劳瞬断区较窄,

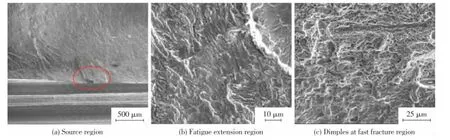

疲劳源区在齿的受力一侧,接近齿的根部位置,疲劳源区附近发现有一坑状部位(图5a);裂纹沿着齿受力方向扩展,扩展区有明显的疲劳条带特征(图5b)。瞬断区相对面积比较小,集中于齿的另一侧,有明显的韧窝(图5c)。

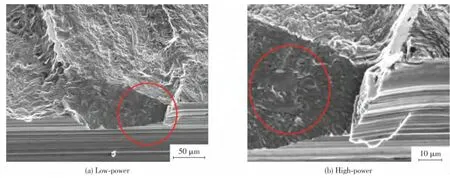

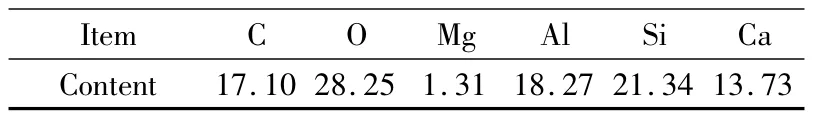

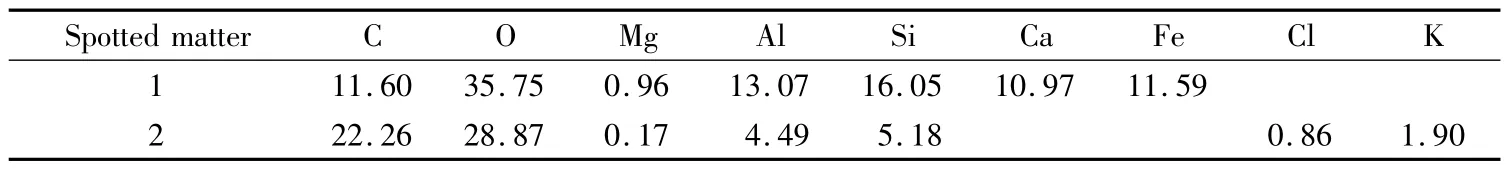

对源区的坑状部位放大观察,发现有微小的镶嵌物,其位置如图6a 所示。源区放大观察发现,裂纹并非直接从镶嵌物处起源,而是从加工缺口处起源,可见从加工缺口根部发生的放射棱线,镶嵌物位于源区附近(图6b),源区的缺口是加工的跳刀的刀痕形成,裂纹的扩展也是沿着缺口的两端向齿轮内部延伸。对镶嵌物成分进行能谱分析,发现含有Al、O、Si 等元素(表1)。

图2 断裂部位的外观Fig.2 Appearance of the fracture position

图3 齿的表面的磨损印记Fig.3 Macrograph of the cracked gear

图4 断裂齿的断口形貌Fig.4 View of the cracked gear

图5 断口微观形貌Fig.5 Micro morphology of the fracture

图6 镶嵌的点状物Fig.6 Appearance of spotted inlaid matter

表1 疲劳源区点状物能谱分析结果(质量分数/%)Table 1 Energy spectrum analysis results of the spotted matter of fatigue source region (mass fraction/%)

在源区附近的加工表面上也发现有镶嵌物(图7),对其进行能谱分析发现也含有Al、O、Si等元素(表2)。

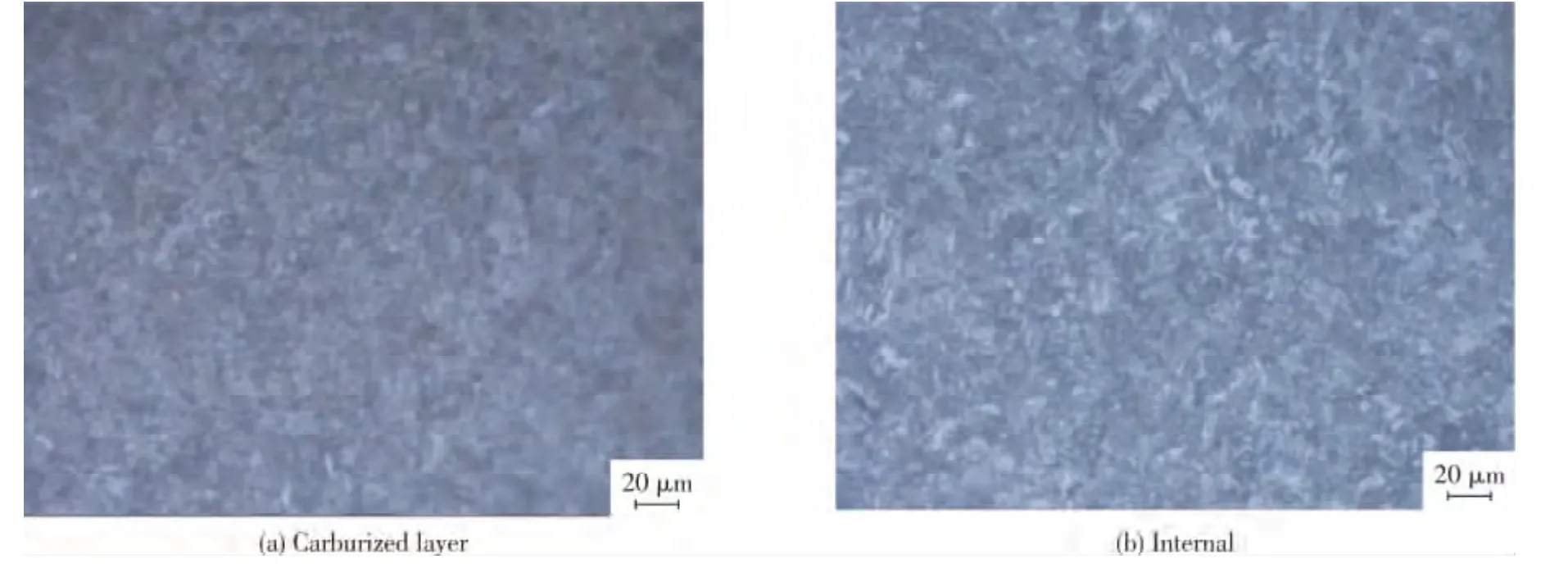

1.3 金相组织观察与硬度检测

齿轮工艺要求渗碳层深度为0.8~1.0 mm,实际测量深度约0.9 mm;齿面硬度要求HRC 58~61,实际测量约HRC 59.5;渗碳层组织要求HB 5492—1991 4 级合格,实际测试未见网状碳化物和残余奥氏体组织,评价为3 级(图8a);心部组织为马氏体组织(图8b),工艺要求硬度HRC 28~35,实际测试为HRC 32。均符合工艺设计要求。

图7 疲劳源区的点状物质Fig.7 Spotted matter near fatigue source region

表2 疲劳源区点状物能谱分析结果(质量分数/%)Table 2 Energy spectrum analysis results of the spotted matter of fatigue source region(mass fraction/%)

图8 齿轮金相组织Fig.8 Metallurgical structure of the gear

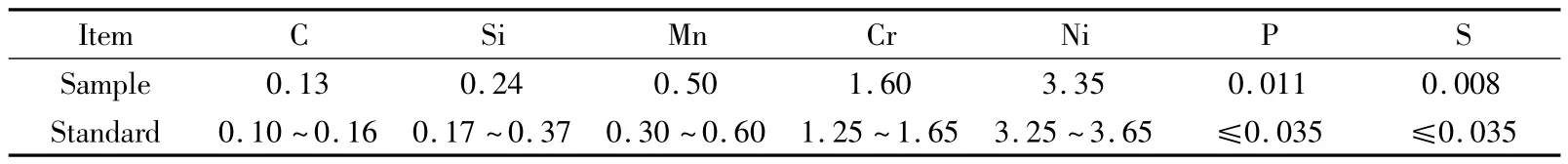

1.4 化学成分分析

对该齿轮进行化学成分分析,结果见表3,符合标准GJB 1951—1994 要求。

1.5 粗糙度检测

对齿轮齿面进行粗糙度测试,结果为0.17,符合工艺要求。

1.6 磨削烧伤检查

对于齿轮的表面检查,未发现有磨削烧伤的痕迹。

2 分析与讨论

断裂齿轮的化学成分、金相组织和硬度均符合工艺技术条件要求,说明齿的断裂与材料本身无关。

断口分析表明,裂纹起始于受力方向一侧的齿面缺口,在长时间交变应力的作用下,沿着齿面最薄弱的地方,即有缺陷的一面,通过疲劳的方式缓慢扩展,当疲劳裂纹扩展到一定长度且剩余截面承受的应力大于材料本身抗拉强度时候,齿发生了断裂。齿轮的疲劳扩展区域相对面积较大,疲劳条带等特征明显,为典型的低应力高周疲劳断口,扩展过程中受力正常,无异常超载情况出现,说明齿轮在较低的应力水平下产生裂纹并得以充分扩展[5],最后引起齿的疲劳断裂。

表3 齿轮化学成分(质量分数/%)Table 3 Chemical composition of the gear (mass fraction/%)

源区附近有许多镶嵌的颗粒,虽然齿的裂纹起源并非直接起源于这些镶嵌的颗粒,但这些镶嵌颗粒应引起足够的重视。加工工艺中使用了氧化铝砂轮进行磨削加工,疲劳源区坑状部位里面残留物应该是磨削加工过程中嵌入的磨料颗粒。对磨削加工过的齿轮用体式显微镜进行检查,发现了在刚刚精磨后的齿轮齿的两侧表面存在这种镶嵌颗粒(图9)。

氧化铝砂轮主要由Al2O3硬质颗粒组成,Al2O3硬度约为HV 2 400[6],与相对较软的金属齿轮进行磨削加工,如果加工进给量和磨削速度过快,磨削过程中产生大量热量,切削过程中冷却不好[7],必然会引起硬质颗粒镶嵌入齿轮的表面上,加上又缺乏有效检查,就导致了镶嵌物的残留。Al2O3镶嵌物本身破坏了金属材料的连续性,降低了金属材料的表面强度和塑性,这些缺陷的尖锐前沿,很容易镶嵌到齿轮表面,造成应力集中,成为裂纹形成的隐患。如果镶嵌物足够大,或位于关键部位,也极有可能成为裂纹源,导致疲劳断裂。

图9 齿轮齿表面镶嵌的颗粒Fig.9 Inlaid particles at the tooth surface of the gear

可见,零件的滚齿加工时的跳刀痕迹,会导致产品零件的失效的发生。磨削加工的影响不仅仅是磨削裂纹和磨削烧伤的产生,同时由于磨料和齿轮本身的性质,会镶嵌进硬质颗粒,成为裂纹形成的隐患。加强产品零件的表面质量检查,特别是制定零件的表面检查规范尤其重要。

3 预防措施

在齿轮的加工过程中,为了减少滚齿、磨削加工的不利影响,建议从以下几方面予以改进:

1)在滚齿前仔细检查滚刀表面质量,确保滚刀和工件相对间隙控制在合理范围内。

2)推荐使用合适的冷却液,选择适宜的冷却液可以提高生产效率,减少砂轮的磨削消耗,降低工件表面温度,同时能够降低工件表面粗糙度[8]。

3)适当减少磨削的进给量。磨削进给量对表面状态影响很大,适当的进给量能够使精磨后表面更加光滑,减少镶嵌物的产生[9]。

4)加强齿面的检查,尽量减少或者避免齿轮工作面上的镶嵌物。检查的方法可以使用放大镜10 倍检查。必要时使用体式显微镜观察,以发现磨削的不良影响。

4 结论

1)齿轮的齿断裂性质为弯曲疲劳断裂。

2)齿轮的齿断裂主要与砂轮滚齿加工中,齿面刀头跳刀造成的金属缺失形成缺口,齿在较很低的应力水平下在该缺口处萌生裂纹并得以充分疲劳扩展,最后引起齿的断裂。

3)建议使用合适的冷却液,以及减少磨削的进给量,同时对滚齿后,加强齿面的检查。尽量减少或者避免齿轮工作面上的镶嵌物以及跳刀痕迹,避免表面质量的不良影响。

[1]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009:485.

[2]杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2010:186.

[3]李长河,丁玉成,卢秉恒.第57 届CIRP 大会磨削方面主题报告及论文介绍[J].制造技术与机床,2008(9):49-51.

[4]任大力.磨料与磨削工艺的进展[J].世界制造技术与装备市场,1997(3):67.

[5]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:86.

[6]石桥彰,李菊南.CBN 砂轮用于齿轮的精密加工[J].机械工艺师,1990(4):9-11.

[7]孙蛟.磨削加工对滚动轴承套圈工作表面影响与措施[J].中国新技术新产品,2009(13):122.

[8]秦德山.影响齿轮磨削的因素及裂纹的防止[J].铁道机车车辆工人,1999(7):11-12.

[9]于连城.辊类零件表面的高光洁度加工[J].重型机械,1982(9):61-63.