蜂窝夹层结构基板脱粘问题分析

2015-11-28杨耀东

万 蕾,孙 璐,李 晶,杨耀东

(北京卫星制造厂,北京 100094)

0 引言

蜂窝夹层结构是由面板和蜂窝芯通过胶粘剂胶结固化制成的夹芯结构。蜂窝夹层结构由于重量轻、强度高、弹性模量大等优越的力学性能,广泛应用于航天、航空、汽车、建筑等领域。在卫星结构中,太阳电池阵基板、天线反射器、卫星外壳、中心承力筒及各种仪器安装板等均为蜂窝夹层结构。蜂窝夹层结构由于其制作过程和本身结构的复杂性,不可避免会在制作过程中产生一些难以预料的缺陷,这些缺陷的存在势必会对其结构力学性能和承载能力产生一定影响,对蜂窝夹层结构而言,界面脱粘是最普遍也是危害最严重的缺陷,一旦存在脱粘缺陷,就会严重降低其最终的承载能力[1-2]。因此国内外对蜂窝夹层结构界面粘接质量的无损检测方法、带缺陷蜂窝夹层结构的失效机理等方面开展广泛的研究[3-5],力求以此降低界面脱粘带来的风险。然而在实际中蜂窝夹层结构由于设计、工艺、胶层本身等原因均可能导致其在外加应力或者外界环境的作用下发生脱粘失效,此时就有必要通过脱粘界面宏微观形貌观察以及胶层质量评价等方法,对脱粘的原因进行综合分析,以此来避免脱粘事故的再次发生。本研究即是针对蜂窝夹层结构基板的脱粘问题开展相关分析与研究。

发生脱粘的基板结构由表至里依次为聚酰亚胺膜、网格面板(碳纤维/环氧复合材料)、胶膜、加强板、胶膜、蜂窝芯。该基板经热真空试验后(该试验对基板在真空环境冷热温度交变作用下的性能考核,基板不受外加应力仅受冷热交变热应力作用),其正面局部出现了鼓泡脱粘现象,脱粘形式有2 种,聚酰亚胺膜与网格面板脱粘和网格面板与加强板脱粘。本研究通过脱粘界面的宏微观观察,胶膜的红外光谱分析、DSC 测试、挥发分测试等对基板脱粘的原因进行了分析,为后续进行设计和工艺改进提供了充分的技术依据,可有效避免同类事故地再次发生。

1 试验过程与结果

1.1 聚酰亚胺膜与网格面板脱粘界面宏微观观察

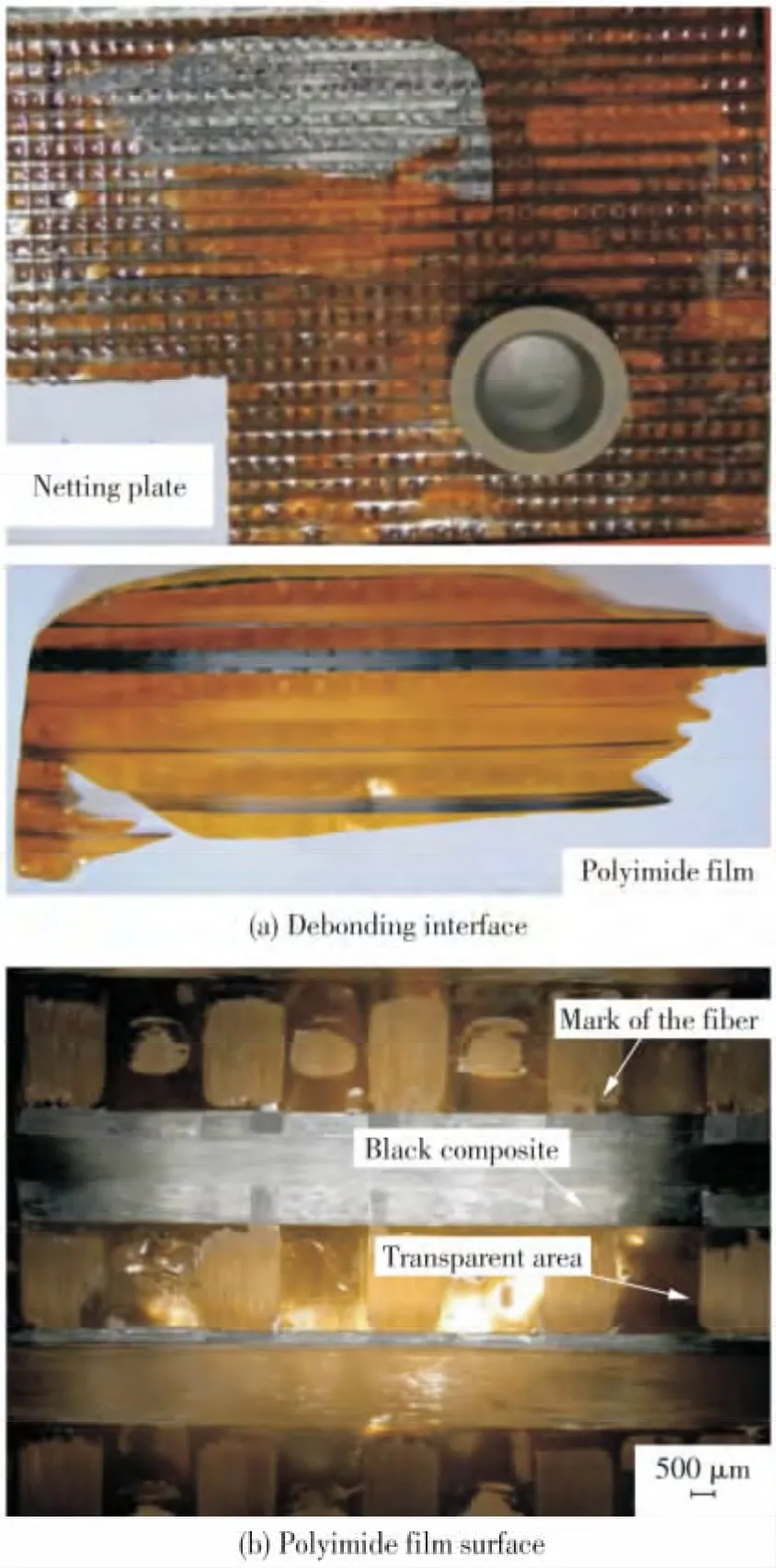

从聚酰亚胺膜与网格面板脱粘处截取部分聚酰亚胺膜试片,聚酰亚胺膜上的脱粘面表面宏观形貌见图1。脱粘面表面分为3 种形貌:1)呈黑色的复合材料断口(比例约10%),该区域破坏发生在复合材料内部,表明膜与网格面板形成了有效粘接;2)纤维束的印痕形貌(比例约50%),该区域表面未见明显的纤维存在,呈半透明状态;3)透明表面,该区域应是与网格面板的孔隙相对应,表面光滑未见明显的粘接痕迹。

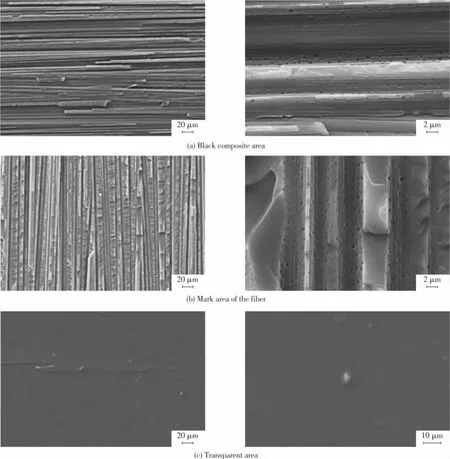

采用扫描电镜对3 个区域分别进行观察可见:黑色复合材料断口区域可见明显的纤维及树脂基体断裂特征,部分纤维表面光滑未见树脂附着,树脂基体表面可见较多的微气孔,直径均小于1 μm(图2a),该区域聚酰亚胺膜与网格面板之间形成了有效粘接;纤维束印痕区域可见树脂基体断裂特征,基体中存在较多微气孔,直径均小于1 μm(图2b),该区域聚酰亚胺膜与网格板之间也形成了有效粘接;透明区域平滑、未见撕裂形貌,未见明显的附着物存在(图2c),该区域未与胶膜发生接触。经能谱结果分析,脱粘界面所有区域表面均未见明显的无机污染物存在。

1.2 网格面板与加强板脱粘界面宏微观观察

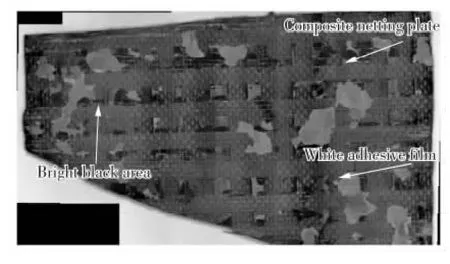

从网格面板与加强板脱粘处截取部分网格面板试片,网格面板上的脱粘面试片宏观形貌见图3,试片大部分区域为网格面板自身的网格结构形貌,其中弥散分布有多处形状各异、尺寸不一的白色胶膜,测得胶膜面积的比例约为12.6%,采用手术刀轻挑,胶膜较容易发生脱落;试片上还可见少量的黑亮区域。

图1 聚酰亚胺膜与网格面板脱粘界面宏观形貌Fig1 Macro morphology of the debonding surface between polyimide film and composite netting plate

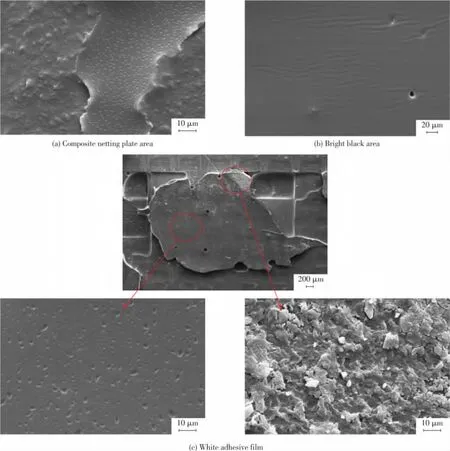

对3 个区域进行扫描电镜微观形貌观察,结果如下:大部分区域为网格面板自身的网格结构形貌,该区域表面平滑,未见明显撕裂形貌,未见明显的附着物存在(图4a),表明该区域胶膜与网格面板未形成有效粘接;黑亮区域呈自由表面形貌(图4b),能谱分析该区域为网格面板的树脂成分,未与胶膜发生接触;白色胶膜表面除一处区域(尺寸约0.6 mm ×0.4 mm)可见撕裂形貌外,其他区域均较平滑呈自由表面形貌,部分区域可见加强板的印痕,未见撕裂形貌,可见较多细小的气孔,未见明显的附着物存在(图4c),表明存在胶膜的区域胶膜与加强板未形成有效粘接。

图2 聚酰亚胺膜与网格面板脱粘界面微观形貌Fig2 Micro morphology of the debonding surface between polyimide film and composite netting plat e

图3 网格面板与加强板脱粘界面宏观形貌Fig.3 Macro morphology of the debonding surface between composite netting plate and stiffened plate

1.3 胶膜对比试验

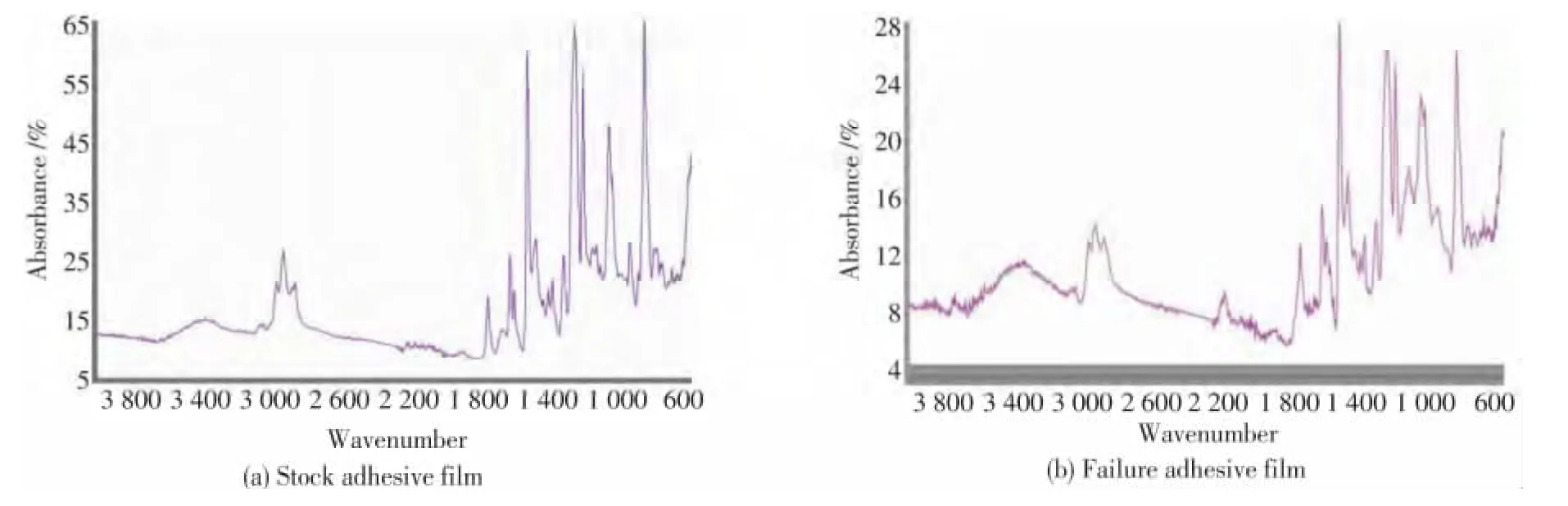

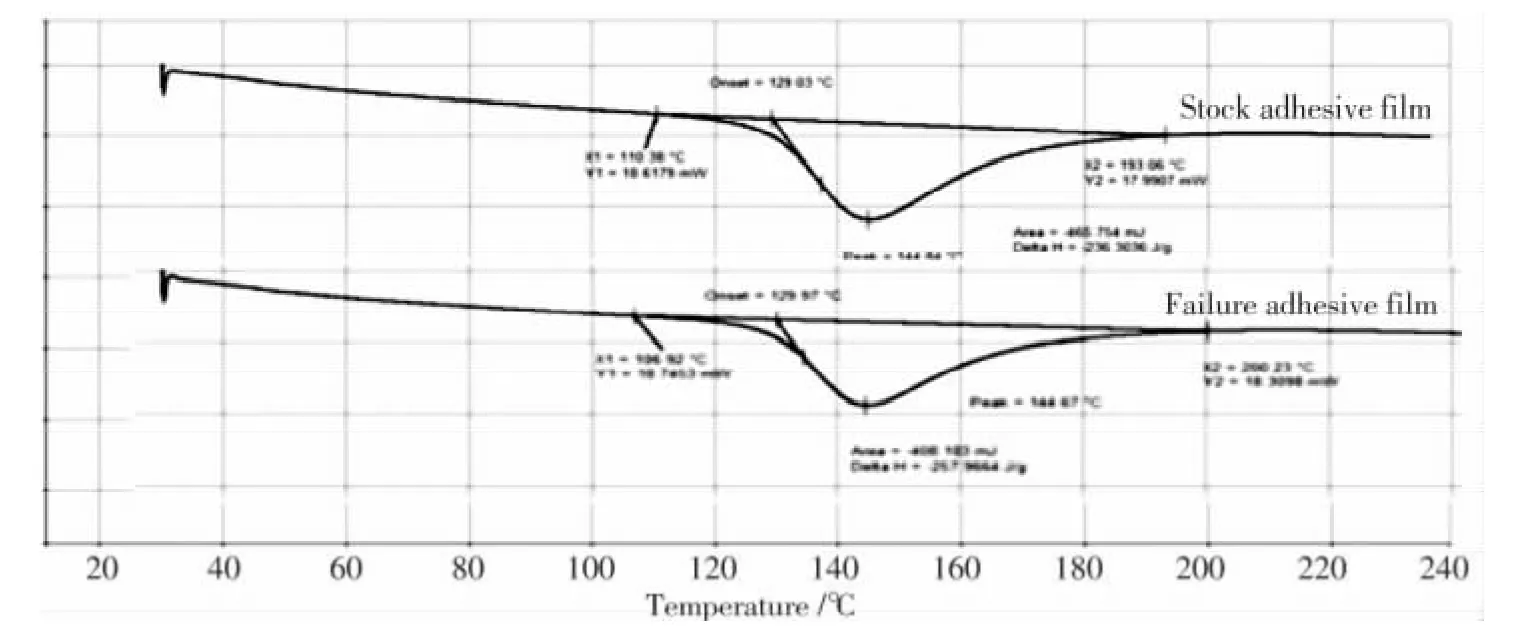

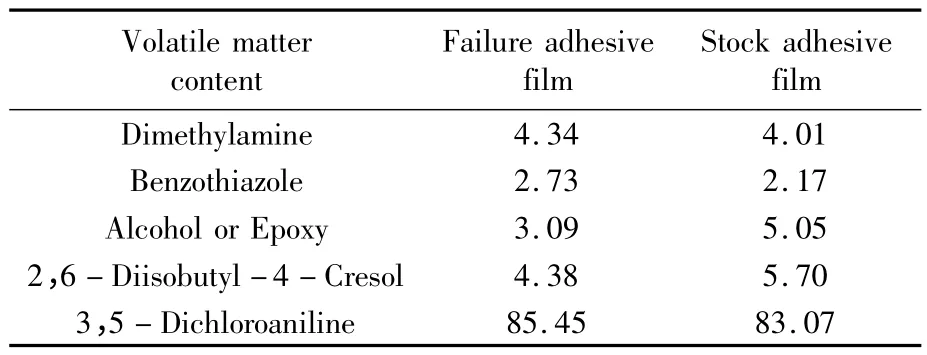

为了测试用于网格面板与加强板胶接的胶膜质量,取复验合格的同种库存胶膜与失效件上的胶膜进行对比分析,红外光谱测试结果[6]见图5,DSC 测试结果见图6。挥发份测试采用气相色谱-质谱联用仪进行,半定量测试结果见表1。测试结果表明失效件所用的胶膜与库存胶膜成分、固化温度、挥发份组成及比例均无差异,可排除胶膜质量不合格导致其胶接性能下降最终导致网格面板与加强板脱粘的可能性。

图4 网格面板与加强板脱粘界面微观形貌Fig.4 Micro morphology of the debonding surface between composite netting plate and stiffened plate

图5 库存与失效胶膜红外光谱测试结果对比Fig.5 FT-IR test result of the stock and failure adhesive film

图6 库存与失效胶膜DSC 测试结果对比Fig.6 DSC test result of the stock and failure adhesive film

表1 挥发份测试结果(质量分数/%)Table 1 Testing result of volatile matter content(mass fraction/%)

2 分析与讨论

聚酰亚胺膜与网格面板脱粘界面形貌以网格面板开裂形貌与纤维束印痕形貌为主,约占整个脱粘界面的60%,微观可见明显的纤维或树脂基体断裂特征,脱粘界面上未见明显附着物及无机污染物,这均表明聚酰亚胺膜与网格面板在脱粘前大部分区域已形成了有效的粘接,在使用过程中的外力或试验过程中的冷热交变应力作用下发生了脱粘现象。

网格面板与加强板脱粘界面形貌以网格面板自身的网格结构形貌为主,其中弥散分布有多处形状各异、尺寸不一的白色胶膜,采用手术刀轻挑,胶膜较容易发生脱落,试片上还可见少量的黑亮区域;微观观察仅发现一处白色胶膜处存在明显的撕裂痕迹,其他区域表面均较平滑无撕裂痕迹,这均表明网格面板与加强板在脱粘前未形成有效的粘接。进一步分析表明,用于网格面板与加强板胶接的白色胶膜与库存胶膜成分、固化温度、挥发份组成及比例均无差异。综上所述可判断此次网格面板与加强板发生脱粘与用于粘接的胶膜质量无关,可能与基板结构设计、工艺过程控制等其他方面因素有关[7-10],建议从结构设计、工艺控制等方面进行综合排查,避免同类失效事故的再次发生。

3 结论与建议

1)聚酰亚胺膜与网格面板在脱粘前大部分区域已形成了有效的粘接,在后续使用和试验过程中在外力的作用下发生了脱粘现象。

2)用于网格面板与加强板胶接的白色胶膜与库存胶膜成分、固化温度、挥发份组成及比例均无差异,此次网格面板与加强板发生脱粘与用于粘接的胶膜质量无关。

3)网格面板与加强板在脱粘前未形成有效的粘接,建议从结构设计、工艺控制等方面进行综合排查,避免同类失效事故的再次发生。

[1]刘杰,郝巍,孟江燕.蜂窝夹层结构复合材料应用研究进展[J].宇航材料工艺,2013,43(3):25-29.

[2]王兴业,杨孚标,曾竟成,等.夹层结构复合材料设计原理及其应用[M].北京:化学工业出版社,2007:4-8.

[3]赵鹏成.含缺陷复合材料蜂窝夹层结构力学性能研究[D].哈尔滨:哈尔滨工程大学,2009:1-5.

[4]刘慧,周双峰,王涛.蜂窝夹层结构粘接质量的错位散斑检测[J].真空与低温,2011(增刊2):255-258.

[5]张丽琴.铝蜂窝夹层结构的无损检测研究[D].南京:南京航空航天大学,2009:1-8.

[6]冯计民.红外光谱在微量物证分析中的应用[M].北京:化学工业出版社,2010:5-34.

[7]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:280-296.

[8]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009:601-614.

[9]范金娟,程小全,陶春虎.聚合物基复合材料构件失效分析基础[M].北京:国防工业出版社,2011:202-208.

[10]汪亮,王兵.环境湿度对蜂窝夹层结构胶接工艺影响研究[C].第17 届全国复合材料学术会议论文集,2012:689-692.