聚甲醛的注塑成型加工工艺及特性研究

2015-11-28潘多英

潘多英

(上海蓝星聚甲醛有限公司,上海 201400)

1 聚甲醛的基本结构

1.1 聚甲醛简介

聚甲醛(POM)是一种没有侧链、高密度、高结晶性的线型聚合物。聚甲醛具有良好的机械性能,优异的抗蠕变性和应力松弛能力,其耐疲劳性在塑料中是最高的,而弹性模量优于尼龙、ABS、聚碳酸酯,使用温度范围广(-40℃~100℃),且有优异的耐磨性和自润滑性,对化学药品和农药有很好的抗腐蚀性,同时吸水性低,尺寸稳定性好,电绝缘性优良,能用多种方法成型加工,因此聚甲醛的发展十分迅速,应用也十分广泛。

1.2 聚甲醛基本结构和分类

聚甲醛学名聚氧化次甲基,英文名称Polyoxymethylenes 或者Polyacetal(简称POM)是分子主链中含有[-CH2-O-]链节的线型高分子化合物,为乳白色不透明结晶性线性热塑性树脂。

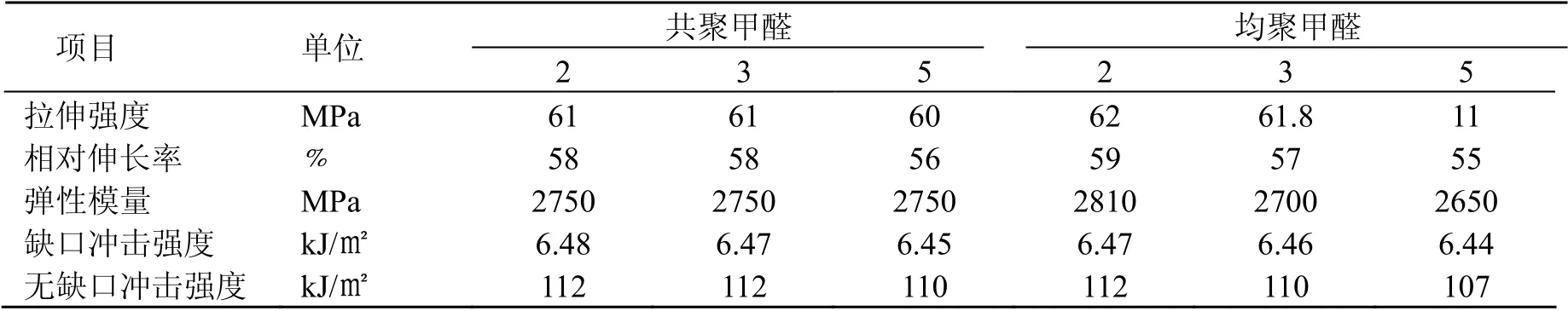

聚甲醛按照其分子链化学结构的不同,可分为均聚甲醛和共聚甲醛两大类。均聚甲醛是由纯-C-C-键连续构成的,而共聚甲醛则在-C-O-键上平均分布-C-C-键,故前者的密度、结晶性、机械强度等均较高,但热稳定性要较后者差。有关均聚甲醛和共聚甲醛的性能对比参见表1 和表2。

表1 共聚甲醛和均聚甲醛的性能情况 Table 1 Copolymerization of formaldehyde and polyoxymethylene homopolymer performance

表2 共聚甲醛和均聚甲醛的热稳定性情况 Table 2 Copolymerization of formaldehyde and polyoxymethylene homopolymer thermal stability

2 工艺特性

2.1 熔点明显

聚甲醛是一种无分枝、高密度、高结晶性的线性聚合物,具有明显的熔点,当温度未达到熔点以上,长期受热,树脂也不会熔融。

2.2 结晶度高、体积收缩大

聚甲醛的结晶度高达70%~80%,这在成型中不仅对树脂的熔融有较大影响,需吸收大量热量,而且对制品的成型有较大的影响,当熔体由熔融状态转变为固体状态时其体积收缩率远较其他塑料为大(熔体从高于熔点30°C 冷却至室温25°C 时,比容积的变化为21%,聚乙烯、聚丙烯、尼龙6 为16%,而聚苯乙烯只有4%)。因此在加工厚壁制品时,必须进行充分补缩。

2.3 热稳定性差

聚甲醛在240°C 的温度下会严重分解,色泽变黄,在210°C 的温度下,停留时间不能超过20 分钟,即使在正常加工温度范围内,其受热的时间稍长也会出现分解,所以在保证物料流动性的前提下,应尽可能采用比较低的成型温度和较短的受热时间。

2.4 凝固速度快

聚甲醛的凝固温度在160°C 左右,凝固速度比熔点速度快,温度稍低于熔点时,即生成结晶相而具有一定刚性和表面硬度,故可快速脱模,缩短冷却时间。由于凝固速度快,在制品表面易产生缺陷,如折皱、斑纹、熔接痕等,对此应用相应的措施予以补救,如增加注射速度、提高模具温度、改进模具结构等。

2.5 吸水性低

聚甲醛的吸水性在0.25%左右,水分的存在对其性能和成型加工影响不很大,因此在成型之前可不作干燥处理,但当颗粒表面吸附有水分时,从有利改善制品外观出发,还是需要进行干燥处理的。

2.6 流变性

聚甲醛的熔体粘度对温度的敏感性较小,而对剪切应力的依赖性较大,因而要增加其流动性不是从提高加工温度着手,而应从增大注射速度、改进模具结构、控制模具温度等方面考虑。

2.7 加工流动性

2.7.1 熔体指数(MI)与螺旋线流动长度的关系

图1 所示是在注射压力为64MPa,模具温度为40°C 的情况下,聚甲醛的熔体指数与螺旋线流动长度的关系。由图可知,三种不同数值的熔体指数在相同加工温度下,它们的流动长度是不尽一致的,即随熔体指数的增大流动性增加。因此对于同一种聚合物,通过螺旋线流动长度与熔体指数的关系,可以进行分级,为选择提供依据。如对拉链一类要求流动性高的制品选用“M90”可得到满意的效果,而对工业配件等机械强度要求较高的制品,如火车用塑料瓦头、机床导轨等则可选用“M250”。

2.7.2 注射温度与螺旋线流动长度的关系

图2 所示为注射温度与螺旋线流动长的关系。从图中可以看出,流动性能随温度的升高而增长,注射温度高比温度低增长的速度快,熔体指数大,流动长度随温度的提高所增长的幅度也就越大。因此,对于流程较长的薄壁制品在注射压力难以满足的情况下,以物料不发生分解为前提,可采用较高的料温进行成型加工,以便熔体充满模腔。

2.7.3 注射压力与螺旋线流动长度的关系

注射压力是注塑中的重要工艺参数,它与螺旋线流动长度的关系如图3 所示。可以看出,随着注射压力的增加,流动长度迅速增长,增长率要比提高注射温度来得快。因此,增加注射压力是改善聚甲醛熔体流动性的重要手段,换言之,当制品出现不足时,应首先通过提高注射压力的办法来解决,而不是注射温度。

2.7.4 模具温度与螺旋线流动长度的关系

图4 所示为模具温度与螺旋线流动长度的关系。从中可以看出,模具温度的升高对熔体的流动性是有利的,当模具温度超过80℃以后,螺旋线流动长度所增长的幅度要比此温度以下时的快。因此模具温度的提高,特别是在80℃以上,有利于聚甲醛熔体流动性的改善。

图1 螺旋线流动长度与熔体指数的关系 Fig.1 The relationship between the helix flow length and melt flow index

图2 螺旋线流动长度与注射温度的关系 Fig.2 The relationship between the helix flow length and injection temperature

图3 螺旋线流动长度与注射压力的关系 Fig.3 The relationship between the helix flow length and injection pressure

图4 螺旋线流动长度与注射温度的关系 Fig.4 The relationship between the helix flow length and injection temperature

2.7.5 制品壁厚、浇口尺寸与螺旋线流动长度的关系

表3 所列为制品壁厚、浇口尺寸与螺旋线流动长度的关系。由表可知,随着制品壁厚的增加,浇口尺寸的增大,螺旋线流动长度也明显地趋于增长。制品越厚,增加越迅速。因此,当调整工艺条件无法改善熔体流动性时,可考虑适当修改制品设计,增加制品壁厚或放大浇口尺寸,以达到顺利成型之目的。

3 成型工艺

3.1 注射温度

如前所述,聚甲醛是热敏性,结晶型聚合物,有明显的熔点,注射温度 必须高于其熔点物料才具有流动性,才能进行成型加工,如若温度低于熔点,即使延长加热时间物料也不能充分熔融。

在成型过程中,注射熔体的实际温度通常要比料筒温控仪所显示的温度高出10℃~30℃,这是因剪切作用热、熔体摩擦 热等所造成的,温差的高低与设备控温点(即热电偶)位置及深度有关。注射熔体的测定可采用空注射法将熔体射出,然后迅速测定熔料内部的温度。

由图5~图7 可知,随着注射温度的提高,对聚甲醛的机械性能有着不同程度的影响:(1)落球冲击强度提高(以落球高度来表征);(2)拉伸强度的变化随着模温的不同而不同;(3)当模具温度高时,相对伸长率随注射温度的提高而迅速下降,影响显著。

图5 注射温度与落球冲击强度的关系 Fig.5 The relationship between injection temperature and ball impact strength

图6 注射温度与拉伸强度的关系 Fig.6 The relationship between temperature and the tensile strength

一般情况下,注射温度高出熔点20℃~30℃时,不但综合物理理机械性能较好,而且在此温度下能获得表观光洁、平整、无气泡的制品,所以注射温度控制在190℃~200℃之间最为理想。对于薄壁制品则可提高到210℃进行加工,超过此温度不但不能改善熔融料的流动性,反而可能导致物料的分解。

由于聚甲醛是热稳定性较差的塑料,物料所经受的温度与时间是呈反比例关系,即温度越高,物料所能承受的时间越短,这在成型中必须要注意的。图7 所示为注射温度与允许停留时间的关系。

3.2 注射压力

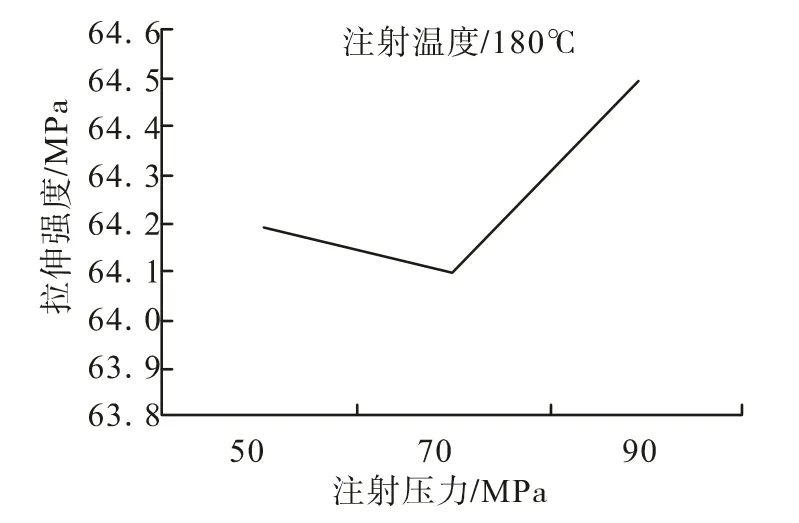

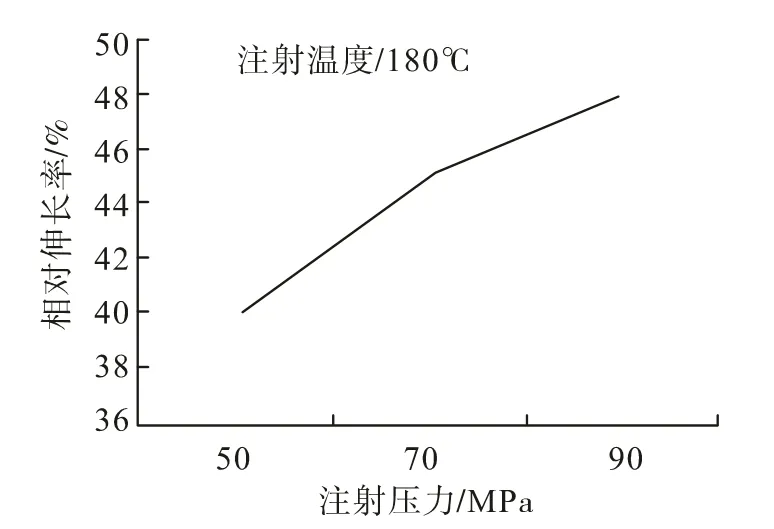

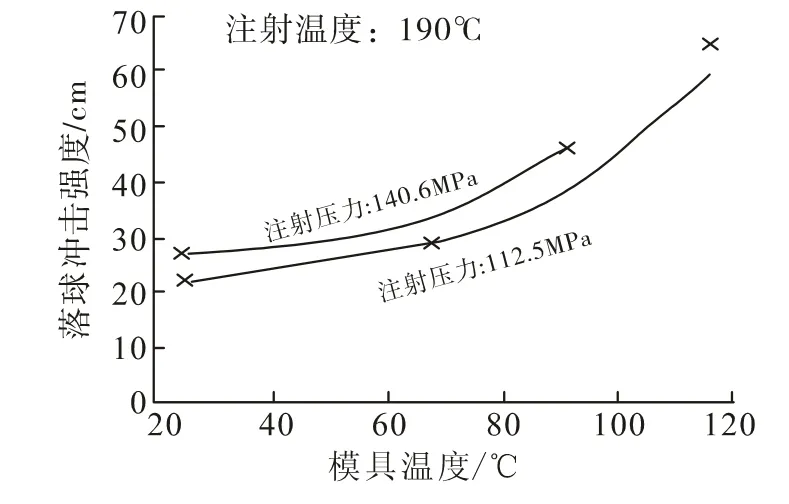

图8~图10 分别告诉我们,注射压力的增加对聚甲醛的拉伸强度影响不大,相对伸长率略有增加,而落球冲击强度却明显提高,所以适当提高注射压力不但对制品的机械性能无损害,还可以改善物料的流动性和制品外观。当然,过高的注射压力会造成模具变形,制品溢边等问题。

图7 注射温度与树脂在料筒里面允许停留时间的关系 Fig.7 The relationship between temperature and resin injection allowed residence time in the barrel

图8 注射压力与拉伸强度的关系 Fig.8 The relationship between injection stress and the tensile strength

图9 注射压力与相对伸长率的关系 Fig.9 The relationship between the injection pressure and relative elongation

图10 注射压力与落球冲击强度的关系 Fig.10 The relationship between injection pressure and falling ball impact strength

图11 所示表示了浇口尺寸、注射压力、冲击强度之间的关系。在小浇口下,即使提高注射压力,冲击强度的数值也不会大。但由于聚甲醛熔体冷凝速度快,为防止小浇口堵塞,成型中仍需较大的注射压力。

注射压力的选额需根据制品的形状、壁厚、模具的流道、浇口尺寸及模具温度等因素综合考虑。对小浇口、长流道、大面积制品所选取的压力较高(120 MPa ~140MPa),大浇口、厚壁、短流程制品的压力较小(40MPa~80MPa),大多数制品的压力在100MPa 左右。

图11 浇口尺寸与注射压力、冲击强度的关系 Fig.11 The relationship between injection pressure, gate size and impact strength

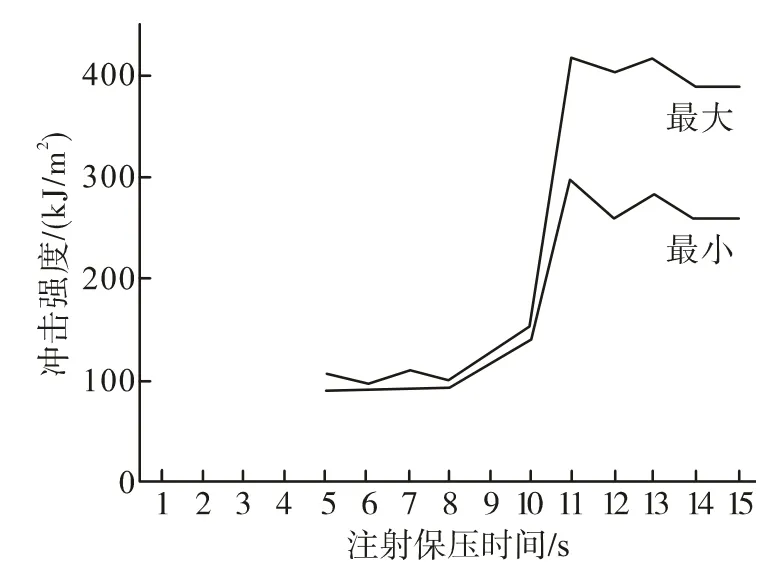

3.3 保压时间

聚甲醛受结晶影响体积收缩较大,熔体冷却速度大于熔融速度,对此保压时间就十分重要,以防止制品出现缩凹、空洞等问题。图12 所示为保压时间与冲击强度的关系。从中可以看出,短的保压时间所得的冲击值仅为保压时间充分时冲击值的1/3。由此可见,延长保压时间对冲击强度是有利的。当然,保压时间还必须与浇口的封口时间相适应,以免延误生产效率。

图12 注射保压时间与冲击强度的关系 Fig.12 The relationship between the pressure holding time and impact strength

在实际操作中,保压时间的长短,一般是凭经验(如注射温度、制品形状、厚壁等情况,其中壁厚因素考虑居多)进行选择的。表4 所列为模具温度在80°C 下,制品厚度与保压时间的关系。

表4 制品厚度与保压时间的关系 Table 4 The relationship between the product thickness and pressure holding time

3.4 注射速度

实践证明,注射速度的增加对聚甲醛制品的外观质量有较为明显的改观,这是因为随着注射速度的增加,剪切速率也相应地提高,有利于熔体粘度的降低,从而改善了熔体的流动性,同时由于制品内部的热量散失少,加之摩擦产生的热量,于是物料温度要比低速注射时高,冷凝速度相对减缓,使得制品表观光滑平整。特别是薄壁制品选用快速注射更为理想,可避免熔体过早冷凝而形成皱纹。

3.5 模具温度

模具温度对聚甲醛熔体流动性的影响在前面已有叙述,那么对制品有何影响呢?总结起来,大致有如下几方面。

3.5.1 结晶度

模具温度高时,熔体在模腔内缓慢地冷却,有利于提高结晶度,这是大多数结晶型聚合物在成型时所共有的特点。但由于聚甲醛的结晶度高、结晶速度快,因此尽管模温有所变化,而对结晶度的影响并不突出。

3.5.2 分子定向

当模具温度较低的情况下,熔体进入模腔后靠近模壁部分的熔体所承受的剪切作用较大,其分子链在应力较大的状态下凝固,制品中分子定向作用明显,内应力较大。而较高的模具温度则可缓和分子链中的应力,减弱分子定向,制品较为平整。

3.5.3 收缩率

模具温度与制品的收缩率有关,其情况如表5所示。

表5 模具温度与收缩率的关系 Table 5 The relationship between the mold temperature and shrinkage

显然,模具温度对制品尺寸精度的控制有比较明显影响,在制品成型过程中必须严格控制,特别是尺寸精度要求较高的制品,模具温度尤为重要。

上述几点影响,最后综合反映在制品的性能和外观上,从图13~图15 中可知,模具温度的提高使拉伸强度增加,相对伸长率下降,落球冲击强度升高,由于制品的实用耐冲击性与落球冲击强度比较接近,因此提高模具温度可得到耐冲击性较好的制品。模具温度的提高还可避免因冷却效应所引起的制品表面缺陷,如皱纹、熔接痕等,并且还有利于改善熔体的流动性,使制品内外冷却速度趋于一致,减少制品翘曲,提高制品尺寸的稳定性,但需注意收缩较大的问题。对此,聚甲醛的模具温度应控制在80°C~100°C 为宜,对于大面积或流动阻力较大的薄壁、复杂制品其温度可提高至120°C 左右。

图13 模具温度与拉伸强度的关系 Fig.13 The relationship between the mold temperature and the tensile strength

图14 模具温度与相对伸长率的关系 Fig.14 The relationship between the mold temperature and relative elongation

3.6 成型周期

成型期的长短主要取决于制品的壁厚、形状、工艺条件等,图16 所示为制品厚度与成型周期的关系。

聚甲醛的降解是受温度与时间两方面因素影响的,在正常成型温度下,物料在料筒内停滞时间稍长也会引起分解,当分解出的甲醛浓度达5mg/kg时将对人眼和鼻粘膜有刺激作用(允许浓度为1.0mg/kg 以下),所以在成型中除了严格控制注射温度外,还必须严格控制物料在料筒内所停留的时间。

图15 模具温度与落球冲击强度的关系 Fig.15 The relationship between the mold temperature and falling ball impact strength

图16 成型周期与制品壁厚的关系 Fig.16 The relationship between the molding cycle and product wall thick

4 结论

聚甲醛注塑成型工艺特性包括熔点明显、结晶度高、热稳定性差、凝固速度快、吸水性低、流变性、加工流动性等。各国的研究者正采用不同的实验方法和装置对聚甲醛注塑成型工艺特性进行研究,其研究发展对工艺及模具结构优化和生产效率的提高有重要意义。随着科技的发展,实验手段的改善,注塑成型过程的实验研究将会更上一层楼,为实际生产提供更好的指导,生产出在质量、性能等各方面适应社会需求的注塑件。

[1]吴海宏. 现代工程塑料[M]. 北京:机械工业出版社,2009:123-125.

[2]王兴天. 注塑成型技术[M]. 北京:化学工业出版社,1989:337-340.

[3]董祥忠. 现代塑料成型工程[M]. 北京:国防工业出版社,2009:62-64.

[4]陈金耀,高张凌. 聚甲醛结晶行为及其增韧研究[D]. 北京:北京化工大学,2004.

[5]胡企中. 聚甲醛树脂及其应用[M].北京:化学工业出版社,2012:128-150.