再生PET原位成纤增强PP木塑复合材料的研究*

2015-11-28向帅,何慧,莫辉

向 帅,何 慧,莫 辉

(华南理工大学材料学院,广东广州 510641)

随着社会经济的发展,自然资源被消耗的越来越快,整个自然环境遭受了严峻的考验,而森林资源是众多自然资源中受到威胁最严重的,因为它与整个人类生活的环境以及人们的日产生活的各个方面有着紧密联系。木塑复合材料(WPC)综合了木材和高分子材料的众多优点,可在很多领域代替木材的使用,是一种新型的环保材料,已越来越受到社会各界的重视[1-2]。但受材料本身以及加工设备的影响,木塑复合材料的刚性还有待进一步提高。纤维增强改性是改善复合材料力学性能的常用方法,添加纤维可以大幅度提高复合材料的力学性能,但在复合材料中直接添加纤维易造成纤维分散不均、复合材料力学性能较差、对加工设备磨损较大等问题。原位成纤技术是采用拉伸、牵引作用使分散于基体树脂中容易形成纤维的聚合物通过取向、变形原位形成微纤化的手段,由于材料中的纤维不用预先制备,且聚合物纤维在加工过程中对设备磨耗较小,因此原位成纤技术近年来在制备高性能合金材料中得到发展[3-5]。将聚酯纤维用于木塑复合材料中以提高WPC 的力学性能,是近年来木塑材料领域的一个研究方向[6]。本论文采用原位成纤技术,研究在木塑复合材料中加入含有再生聚酯(r-PET)纤维的母料,分析聚酯母料的加入对聚丙烯(PP)木塑复合材料结构与性能的影响。

1 实试验部分

1.1 试验原料

PP:牌号T30S,中石化广东茂名石化分公司;r-PET(再生PET):市售,东莞拓展实业有限公司; 抗氧剂1010:市售;桉木粉:80 目。

1.2 样品制备

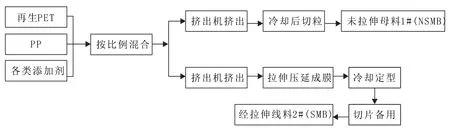

将r-PET 在110℃下干燥4h,按照配方将原料称量后共混,将混合物置于双螺杆挤出机中熔融共混,挤出机各段温度控制在255℃左右,螺杆转速控制在80r/min,采用两种不同的加工方式制取聚酯母料:(1)共混物熔融挤出——挤出造粒——干燥,得到母料1#;(2)共混物熔融挤出——热拉伸——压延制膜——淬冷——破碎——干燥,得到母料2#(工艺如图1 所示)。然后将两种不同的母料与干燥后的木粉、PP 在180℃下熔融开炼5min,然后再硫化机下热压5min,最后冷压定型后按照标准裁制成标准复合材料样条(工艺如图2 所示)。

图1 两种聚酯母料的制备工艺图 Fig.1 The process routing of two master batches

图2 复合材料的制备工艺图 Fig.2 The process routing of the composite material

1.3 测试与表征

拉伸试验按GB/T 1040-1992 标准在室温下测试,测试速度为20mm/min,采用I 型试样;弯曲强度和模量按GB/T 9341-2000 标准在室温下测试,测试速度为20mm/min;缺口冲击试验按照ASTM D256 进行测试。

采用HITACHI 公司的场发射扫描电子显微镜S-4300 对复合材料冲击断面直接进行察;刻蚀形貌采用热的二甲苯将样品冲击断面表面刻蚀9min~10min,并送入真空干燥箱抽真空,然后在50℃下干燥4h 后进行表面观察。

采用熔融指数仪7201 对复合材料的熔体流动速率进行测试,测试条件:加热温度为230℃,载荷为2.16kg。

采用维卡软化点试验仪HDT 3VICAT 按GB/T 1633-2000 对复合材料的维卡软化点进行测试,测试条件:载荷为49.05N,升温速率为120℃/h,液体传热介质为硅油。

2 结果与讨论

2.1 PP/r-PET/WF 复合材料的力学性能

采用不同加工工艺得到三种PP/r-PET/WF 复合材料,其力学性能随着r-PET 加入量不同的变化趋势如图3 所示。曲线a 代表直接添加r-PET 所制备的木塑复合材料,曲线b 代表添加未经微纤化母料1#所制备的木塑复合材料,曲线c 代表添加经微纤化母料2#所制备的木塑复合材料。从图中可知,采用不同的加工方式,r-PET 对材料的力学性能的影响不一样,其中拉伸强度、弯曲强度、弯曲模量和无缺口冲击强度从优到差的次序分别是:2#母料>1#母料>直接添加r-PET;并且从曲线c 中可以看出,采用原位成纤技术,随着r-PET 含量的增加,复合材料的拉伸强度和冲击强度呈现先增加后减小的趋势,弯曲强度和弯曲模量则逐渐增加,其中当r-PET 含量为质量分数8%时,复合材料的综合力学性能最优。

图3 r-PET 含量对复合材料的力学性能的影响 Fig 3 Effect of r-PET content on mechanical properties of composites

不同加工工艺制得的PP/r-PET/WF 复合材料力学性能的差异是由于三种不同复合材料中r-PET 以不同的形态分布在基体材料中。将聚酯纤维直接加入到PP 基木塑复合材料中,由于PP 与PET 是不相容的两种聚合物,简单的共混,不仅不能起到增强的作用,反而会大幅降低材料的力学性能;采用母料法在一定程度上可改善树脂与植物纤维的分散作用,但只有当聚酯纤维以微纤结构存在时,才有利于复合材料力学性能的提高。

2.2 PP/r-PET/WF 复合材料的形貌结构

2.1.2 未经刻蚀复合材料冲击断面的SEM 图

采用SEM 直接观察复合材料的冲击断面,对比了采用两种不同母料法制备的PP/r-PET/WF 复合材料中分散相的微观形态。从图4 可知,采用母料技术制备的PP 木塑复合材料中聚酯纤维的分散都较为均匀,两种不同的母料方法制备的复合材料中r-PET 的微观形态完全不一样,与加有1#母料的复合材料相比,加入2#母料的复合体系的冲击断面具有明显的取向结构,随着聚酯用量的增加,这种取向的纤维进一步增多。

图4 未经刻蚀的PP/r-PET/WF 复合材料的SEM 图 Fig.4 SEM morphology of PP/r-PET/WF composites without corrosion

2.2.2 经二甲苯刻蚀复合材料冲击断面SEM 图

为了进一步观察r-PET 在复合材料中的取向以及分布状况,将两种不同的复合材料的冲击断面在沸腾的二甲苯中进行刻蚀处理。

从图5 可以看出,直接挤出得到的母料,并不能在复合体系形成微纤结构,r-PET 以球状或椭球状分布在复合材料中。经过原位成纤处理后,从刻蚀过的电镜照片可以清楚的看到r-PET 的微纤结构,纤维在三元复合体系中具有良好取向,并且随着r-PET 质量分数的增加,聚酯纤维的微纤化结构更为明显,且分散均匀。

图5 经刻蚀的PP/r-PET/WF 复合材料的SEM 图 Fig.5 SEM morphology of PP/r-PET/WF composites with corrosion

2.3 PP/r-PET/WF 复合材料的耐热性和加工性

对比了两种母料法制备的复合材料的维卡软化温度,如表1 所示,复合材料的维卡软化点随着r-PET 加入量的增加而增大,且2#母料的加入更加有利于复合材料维卡软化点的提高。

表1 两种不同母料法制备的PP/r-PET/WF 复合材料 的维卡软化点 Tab.1 The Vicat temperature of PP/r-PET/WF composites

表2 是两种不同母料法制备的PPS/r-PET/WF复合材料的熔体流动速率(MFR),从表中可以看出,由于2#母料中,聚酯纤维有更好的纤维取向性,纤维的取向对复合材料的流动性有一定影响,故1#母料体系的MFR 大于2#母料体系。

表2 两种不同母料法制备的PP/r-PET/WF 复合材料的MFR Tab.2 The Melt Flow Rate of PP/r-PET/WF composites

3 结论

(1)采用三种不同方法制备PP/rPET/WF 复合材料,添加经微纤化母料2#制备的PP 木塑复合材料的综合力学性能优于添加未经原位微纤化母料1#的复合材料,而直接添加r-PET 的复合材料的性能最差,当r-PET 的质量分数为8%时,木塑复合材料的力学性能最优。

(2)不同加工工艺制备的PP/r-PET/WF 复合材料中r-PET 的微观结构不一同:采用母料工艺技术,可使聚酯纤维在PP 木塑复合材料中分散良好,采用原位成纤法制备的母料可使r-PET 以较为明显的微纤结构存在于复合体系中,且具有良好取向;未经原位微纤化的母料则使r-PET 呈现出球状或椭球状分散于复合体系中。

(3)与1#母料相比,2#母料的加入更加有利于PP/r-PET/WF 复合材料维卡软化点的提高,但对复合材料的熔体流动速率有所影响。

[1]马丽. 植物纤维/ABS 木塑复合材料的结构与性能的研究[D]. 广州:华南理工大学,2012.

[2]刘涛,何慧,洪浩群,等. 木塑复合材料研究进展[J]. 2008,41(2):38-41.

[3]李忠明,杨伟,黄锐,等. PET/PE 原位微纤化共混物的形态与性能[J]. 材料研究学报,2003,17(6):622-627.

[4]黎学东,陈鸣才,黄玉惠,等. PP/PET 原位成纤复合材料加工条件对性能的影响[J]. 复合材料学报,1998,l5(2):62-67.

[5]O Sato,Y Masuda,N Hiyoshi,et al.Chemical Recyeling Process of Poly(EthyleneTerePhthalate) in High-Temperature Water[J]. Chemical Engineering,2010,43(3):313-317.

[6]龚丽. 回收聚酯在木塑复合材料中的应用[D]. 哈尔滨:东北林业大学,2011.