耐刮擦、软触感聚丙烯的制备与表征

2015-11-28唐昌伟彭志宏

傅 轶,唐昌伟,彭志宏,刘 冉

( 广东银禧科技股份有限公司,广东东莞523187)

矿物填充聚丙烯(PP)具有密度较低、力学性能优异、耐腐蚀、环保、价格低廉以及利于回收利用等特点,广泛应用于汽车内外饰件[1-2]。近年来,汽车产业的迅猛发展对内外饰材料提出了越来越高的要求。如仪表盘、门板和保险杠等要求高强度、抗冲击、耐刮擦以及尺寸稳定性好等性能。和矿物填充聚丙烯相比,玻璃纤维增强聚丙烯具有更高的强度、耐刮擦性和更好的尺寸稳定性[3-4]。但是车用内饰材料通常要求具有软触感,邵氏硬度不超过75D,而玻璃纤维增强聚丙烯的硬度较高,不具备软触感。一种解决方法是在制件表面包覆一层由软质聚氯乙烯(PVC)、PVC/丙烯腈-丁二烯-苯乙烯的共聚物(ABS)合金等材料制备的蒙皮。但是这不仅会导致工序复杂、成本上升,而且软质PVC、PVC/ABS 含有较多的增塑剂和重金属稳定剂,产生环保和回收利用的难题。

为了改善上述缺陷,日本专利JP 2009/506177公开了一种增强聚丙烯材料,组分包括质量分数5% ~90%的软质聚丙烯材料、质量分数5% ~60%的矿物或玻璃纤维和加工助剂等,具有良好的耐刮擦性和软触感。但是所用的聚丙烯为高橡胶含量的嵌段共聚聚丙烯,乙丙橡胶的含量高(质量分数>60%),与聚丙烯基体相容性较差,制件容易出现流痕等缺陷。Kondo 等[5]利用由特殊的茂金属催化剂制备的聚丙烯制备了一种耐刮擦、软触感玻璃纤维增强聚丙烯,但所用聚丙烯原料较难获得,而且为了增强耐刮擦性能,需要加入小分子酰胺类化合物,可能会导致产品发粘。

该文以商品化的无规共聚聚丙烯和丙烯基聚烯烃弹性体为原料,通过共混挤出制备了一系列玻璃纤维增强的软触感聚丙烯材料。研究了聚丙烯、弹性体以及玻璃纤维对材料力学性能和尺寸稳定性的影响;利用十字划格仪研究了材料的耐刮擦性。

1 实验部分

1.1 原料

无规共聚聚丙烯购自中海油,牌号为RP364R,红外光谱法测定其乙烯含量(质量分数)为5%;嵌段共聚聚丙烯购自扬子石化,牌号为YPJ -1220C;丙烯基聚烯烃弹性体购自埃克森美孚,牌号为6102,乙烯含量为9% (质量分数),邵氏硬度为72A;乙烯与1 -丁烯的共聚物购自为LG 化学,牌号为LC670,邵氏硬度为70A;短切玻璃纤维购自巨石集团,牌号为502;滑石粉购自北海集团;聚丙烯接枝马来酸酐(PP-g-MAH)购自南通日之升;抗氧剂1010 和168 购自BASF;色粉黑烟购自毅兴行。其余试剂均购自国药集团,直接使用。

1.2 测试与表征

所有样品测试前均在23℃和60%RH 的湿度的环境中平衡48h。

拉伸强度和断裂伸长率按照ISO527 测定,测试速率50mm/min;弯曲模量按照ISO178 测定,测试速率2mm/min;悬臂梁缺口冲击强度按照ISO180测定;邵氏硬度按照ISO868 测定,停留时间5 s;

扫描电子显微镜(SEM)型号为Hitachi S9300,将样条置于液氮中脆断,放入50℃的甲苯中浸泡4h去除可溶解的弹性体,然后真空干燥,表面喷金后用于SEM 表征。

耐刮擦性参照PV3952,使用划格仪测试,仪器型号为430-P1,压头直径为1mm,载荷为6N,刮擦速率为500mm/min,皮纹类型为VW-K85。通过色差仪测试样品刮擦前后L*的差异(△L*)来衡量耐刮擦性能,△L*越小,耐刮擦性能越好。

线性膨胀系数(CLTE)参照ASTMD696,温度范围为-20℃~80℃,测试方向为平行于流动方向,CLTE 越小,尺寸稳定性越好。

1.3 试样制备

按重量配比称取聚丙烯、弹性体、相容剂、抗氧剂和色粉(黑烟)放入高速混合机中共混3min,转速1000r/min。将玻璃纤维通过侧喂料与上述混合物一起加入到双螺杆挤出机中熔融混炼,挤出造粒,挤出机长径比40 ∶1,螺杆转速15r/min,挤出温度190℃~220℃。用注塑机在200℃注射标准样条和样板用于测试。

2 结果与讨论

2.1 聚丙烯的影响

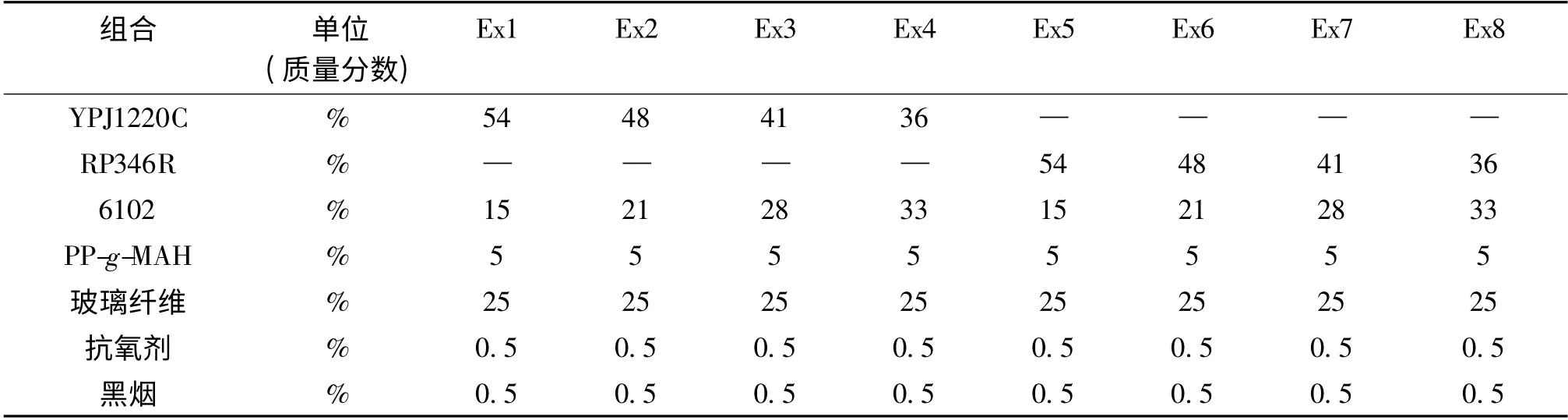

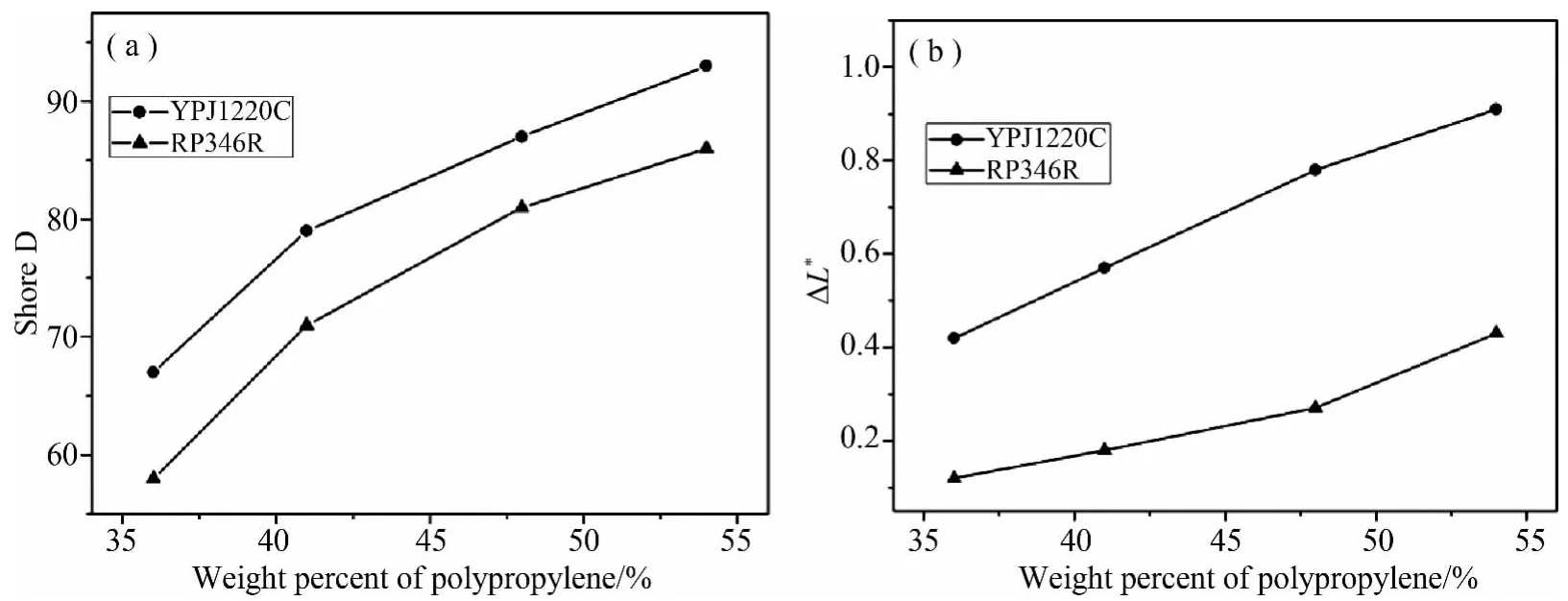

玻璃纤维增强聚丙烯具有高强度和耐热性的优点,主要用于受力的结构件[6],但其表面硬度高,难以满足汽车内饰件的软触感要求。该文利用玻璃纤维分别增强嵌段共聚聚丙烯YPJ -1220C 和无规共聚聚丙烯RP346R,研究聚丙烯的种类和含量对材料性能的影响,相应的配方列于表1 中。图1显示了材料的表面硬度和耐刮擦性与聚丙烯含量的关系。随着聚丙烯含量的增加,表面硬度逐渐增大,耐刮擦性则明显降低。这是由于相较于柔性的弹性体,聚丙烯分子链的刚性较大,硬度高,刮擦时产生的变形难以恢复[7]。在含量相同的情况下,含RP346R 的材料具有更低的表面硬度和更好的耐刮擦性,有利于制备综合性能优异的软触感材料。

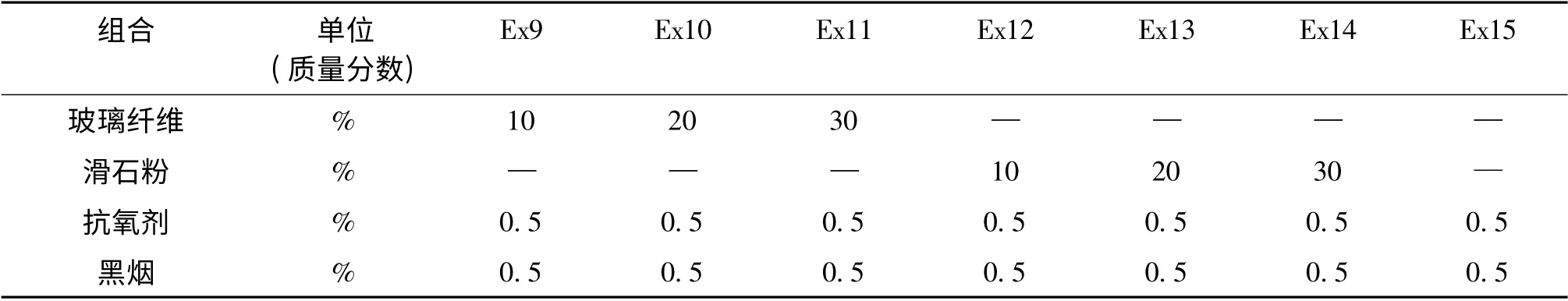

表1 玻璃纤维增强聚丙烯材料的配比组合Table 1 Composition of glass-fiber reinforced polypropylene

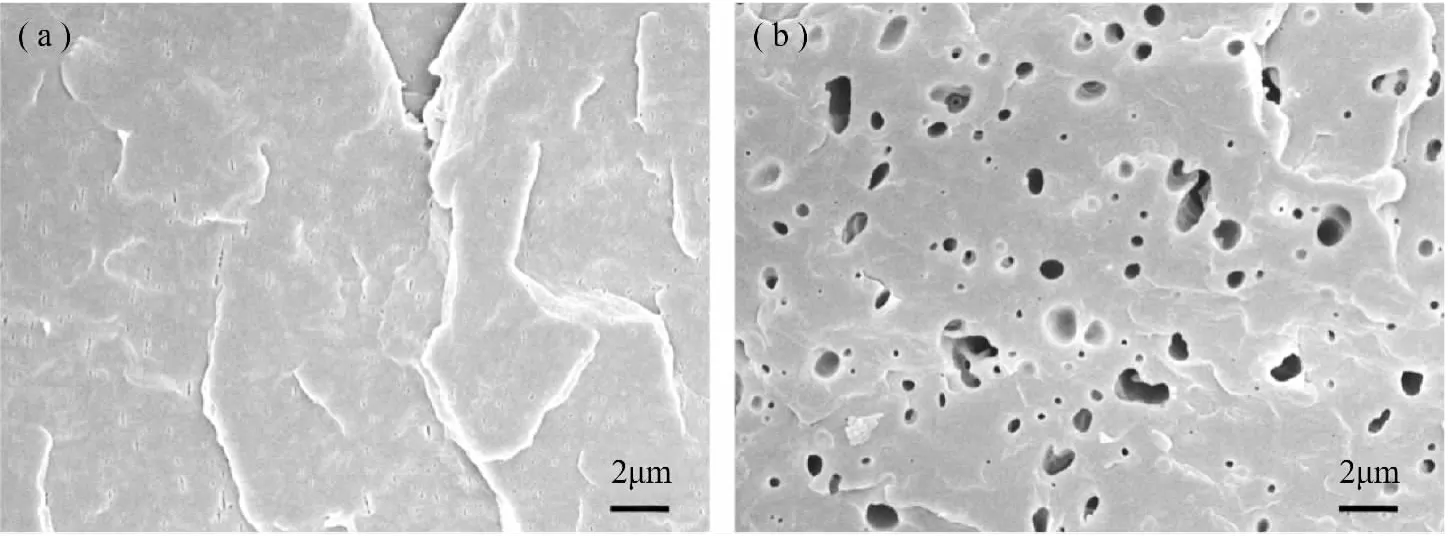

图2 显示了含有20%(质量分数,以下同)弹性体6102 的YPJ1220C 和RP346R 样条断面的SEM图。在RP346R 基体中,6102 分散相的尺寸较小,为200nm 左右,且分布较为均匀;而在YPJ1220C 基体中,橡胶分散相的尺寸明显增大,超过1μm,并有一定的团聚。我们认为RP346R 为乙烯与丙烯的无规共聚物,少量乙烯链段均匀分布于聚丙烯分子链中,与丙烯基弹性体6102 的结构较为接近,二者之间具有很好的相容性,有利于弹性体分散到材料表面。因此,含RP346R 的材料具有较低的表面硬度和较好的耐刮擦性。相对而言,嵌段共聚聚丙烯YPJ1220C 中包含聚丙烯均聚物和乙丙橡胶,乙丙橡胶和弹性体6102 与均聚聚丙烯相容性都较差,橡胶相难以分散。

图1 材料的表面硬度(a)和耐刮擦性(b)与聚丙烯含量的关系Fig.1 Effect of polypropylene content on surface hardness(a)and scratch resistance(b)of polypropylene compounds

图2 20% 6102 增韧RP346R 和YPJ1220C 样条断面的SEM 图Fig.2 SEM images of fracture surfaces:(a)20% 6102 toughened RP346R,(b)20% 6102 toughened YPJ 1220C

2.2 玻璃纤维的影响

为了满足车用材料要求,需要在聚丙烯中加入滑石粉或者玻璃纤维,提高其刚性、热变形温度和尺寸稳定性。表2 和表3 分别显示了滑石粉和玻璃纤维增强聚丙烯的组成与性能。随着玻璃纤维或者滑石粉含量的增加,材料的弯曲模量、热变形温度和尺寸稳定性显著提高。在含量相同的情况下,滑石粉和玻璃纤维增强的材料具有接近的表面硬度,但是由于玻璃纤维具有一定的长径比,其增强效果明显优于滑石粉。

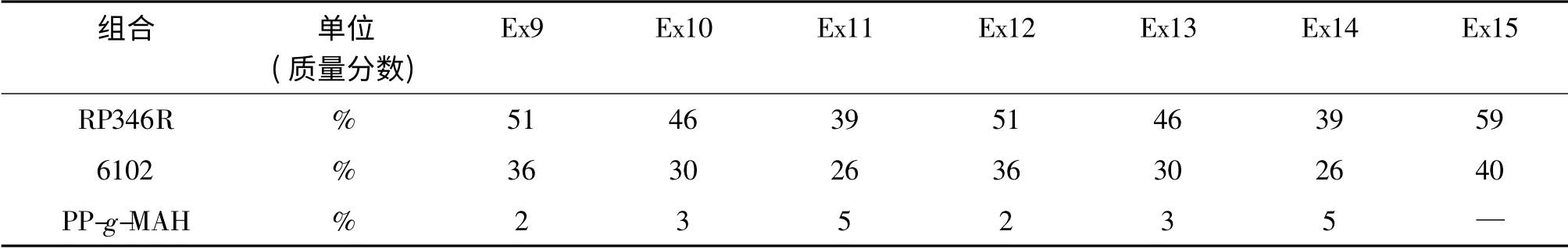

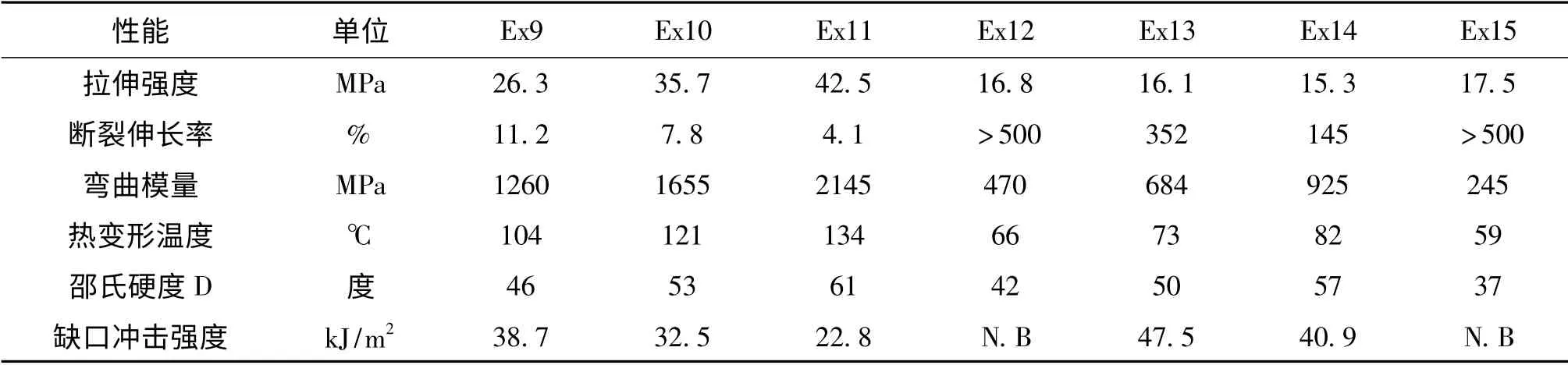

表2 玻璃纤维和滑石粉增强聚丙烯的配比组合Table 2 Composition of glass-fiber and talc reinforced polypropylene

续表2

表3 玻璃纤维和滑石粉增强聚丙烯的性能Table 3 Properties of glass-fiber and talc reinfoced polypropylene

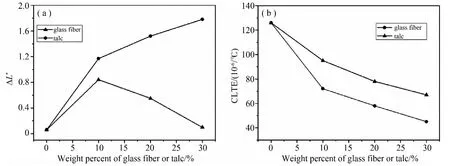

图3 显示了材料的耐刮擦性和线性膨胀系数与滑石粉或玻璃纤维含量的关系。从中可以看出,玻璃纤维可以显著增强聚丙烯材料的尺寸稳定性,有利于在大尺寸制件中的应用。提高玻璃纤维含量可以改善材料的耐刮擦性,而滑石粉则会恶化耐刮擦性。这一方面是由于和滑石粉相比,玻璃纤维具有较高的硬度,刮擦时难以变形,另一方面,涂覆在玻璃纤维表面的硅烷类偶联剂能够与相容剂马来酸酐接枝聚丙烯反应,增强了玻璃纤维与聚丙烯界面的作用,刮擦时不易与聚合物基体分离;而滑石粉与聚丙烯基体相容性差,刮擦时容易脱附出来,从而降低了耐刮擦性。综合来看,20%玻璃纤维增强的Ex10 具有强度高、软触感、耐刮擦和尺寸稳定性好等优点,可以满足汽车内饰强度和触感要求,非常适合用于制备汽车仪表盘、门板等大型内饰件。

图3 材料的耐刮擦性(a)和线性膨胀系数(b)与滑石粉或玻璃纤维含量的关系Fig.3 Effect of glass fiber or talc content on the scratch resistance(a)and CLTE(b)of polypropylene compounds

3 结论

由于相容性较好且易分散,丙烯基弹性体用于增韧无规共聚聚丙烯具有低表面硬度的优点,具备较佳的软触感,可以满足汽车内饰件的要求。玻璃纤维能够显著提高材料的强度和热变形温度,增强耐刮擦性和尺寸稳定性。

[1]臧东晓,王国菊,杜新胜,等. 汽车用聚丙烯专用料的研究进展[J]. 车用塑料,2011(3):82 -84.

[2]刘仿军,吕恒勇,李亮,等. 汽车内饰用聚丙烯材料的研究[J]. 塑料科技,2013,41(6):49 -52.

[3]黎敏,陈一民,陈如意,等. 高性能玻纤增强聚丙烯材料的研制及应用[J]. 塑料工业,2014,42(9):113 -117.

[4]杨红梅. 玻璃纤维增强聚丙烯复合材料的研究[J]. 合成树脂及塑料,2002,19(3):49 -52.

[5]Kazumasa K,Kenji M. Fiber-reinforced polypropylene resin composition and molded article thereof. United States Patent Application Publication,Publication No. 2014/0242335.

[6]郑宁来. 玻璃纤维增强聚丙烯在汽车中的应用[J]. 纤维复合材料,2004(4):59.

[7]Tang H,Martin D C. Near-surface deformation under scratches in polypropylene blends PartⅠ:Microscopic characterization of deformation[J].Journal of Materials Science,2003,38(4):803 -815.