聚丙烯/聚甲醛/碳酸钙母粒复合材料的性能研究

2015-11-28李磊,黄河,袁炜

李 磊,黄 河,袁 炜

(神华宁夏煤业集团煤炭化学工业分公司 研发中心,宁夏银川750411)

聚丙烯(PP)是当今世界最重要的热塑性树脂,具有密度小、热变形温度高、电绝缘性优良、耐腐蚀等诸多优点[1-3],但其冲击韧性差,限制了它的应用范围。而对于聚丙烯的增韧改性主要有弹性体增韧、刚性粒子增韧(纳米、微米级填料如滑石粉[4]、SiO2[5]、CaCO3[6]等)、复合体系增韧等方法。聚甲醛(POM)是一种主链上含有氧化亚甲基链节的线型高分子,是高熔点、高密度、高结晶性的热塑性工程塑料[7-8]。其熔点、加工温度都与聚丙烯相近,因此有报道用聚甲醛与聚丙烯共混[9-10],来改善聚丙烯的强度、模量和热变形温度等性能。

在前期工作的基础上[11-12],引入碳酸钙母粒,制备了PP/POM/碳酸钙母粒复合材料,并研究分析了复合材料的力学性能、热学性能和表观形貌。

1 实验部分

1.1 主要原料与仪器

聚丙烯(PP),牌号1102K,聚甲醛(POM),牌号MC90,均为神华宁夏煤业集团煤炭化学工业分公司;碳酸钙母粒,拉丝级,市售。

混料机:RRM-MiniⅡ,德国J. Engelsmann AG公司;双螺杆挤出机:ZSK26,科倍隆(上海)有限公司;注射成型机:UN120A,伊之密精密机械有限公司;融指仪:HAAKE556 -0031,德国Karlsruhe 公司;摆锤冲击试验机:XJC -25D,承德精密试验机有限公司;万能材料实验机:Instron3365,英国Instron 公司;自动切缺口机:RR/NC,英国RAY-RAN;维卡热变形仪:HV6 -6921,意大利CEAST;差示扫描量热仪:DSC200F3,德国耐驰。扫描电镜:JSM -6700F型场发射SEM,日本JEOL 公司。

1.2 PP/POM/碳酸钙母粒复合材料的制备

聚丙烯1102K、聚甲醛MC90 和碳酸钙母粒按一定比例进行预混合,然后在双螺杆挤出机中进行熔融挤出造粒。利用注射机注射成标准样条,样条恒温20℃放置48h,拉伸与弯曲样条直接测试,冲击样条铣缺口后测试。

1.3 性能测试

1.3.1 熔体质量流动速率

按照GB/T 3682 -2000 标准,在230℃、2.16kg的条件下测定。

1.3.2 力学性能测试

力学性能:样品的缺口冲击性能,通过摆锤冲击试验机在常温下测得;样品的拉伸与弯曲性能使用万能材料实验机测得。

1.3.3 DSC 测试

样品以40K/min 的升温速率升至210℃,恒温熔融5min;然后以20K/min 的降温速率降到50℃,以制备DSC 测试样品。DSC 测试在氮气的保护下进行,升温速率为20K/min。

1.3.4 负荷热变形温度测试

按照GB/T 1634.2-2004 标准,在负荷0.45MPa的条件下测试。

1.3.5 SEM 测试

采用缺口冲击样品,将冲击后的样品断面在六氟异丙醇中浸泡刻蚀12h。然后,制备扫描电镜样品,表面喷金。

2 结果与讨论

2.1 复合材料不同配比与熔体流动速率的关系

表1 为复合材料的不同配方;图1 为复合材料的MFR。

表1 复合材料的不同配比及编号Table 1 Codes of PP and PP/POM mixtures with various CaCO3 contents

图1 复合材料的MFRFig.1 MFR of composites

从图1 可以看出,随着碳酸钙母粒加入量的增加,复合材料的MFR 随之增大,且所有复合材料的MFR 均在3g/10min ~4g/10min,满足拉丝料的使用标准。此外,神华宁煤生产的聚丙烯1102K 的熔体流动速率(MFR)控制在3.5g/10min ±0.5g/10min范围内,而聚甲醛MC90 的MFR 为9g/10min ±1g/10min 范围内,PP/POM 为95/5 的复合材料的MFR与不添加POM 的复合材料的MFR 基本相同,这有利于后加工工艺。

2.2 复合材料不同配比与力学性能的关系

2.2.1 复合材料不同配比对拉伸性能的影响

由图2 可知,加入碳酸钙母粒后,三种配方复合材料的拉伸强度都有所下降。然而,在碳酸钙母粒加入量相同时,PP/POM 基复合材料的拉伸强度均高于PP 基复合材料。这主要是由于POM 的加入提高了复合材料的刚性[11]。当PP/POM(95/5)的复合材料加入15%的碳酸钙母粒时,其拉伸强度与PP 基复合材料加入5%的碳酸钙母粒的拉伸强度基本相当。此外,随碳酸钙母粒加入量的增加,所有复合材料的拉伸模量随之增大,且PP/POM 基复合材料的拉伸模量均明显高于PP 基复合材料。

2.2.2 复合材料不同配比对弯曲性能的影响

图3 是不同复合材料的弯曲性能与碳酸钙母粒加入量的关系图。可以看出随着碳酸钙母粒的加入,复合材料的弯曲性能与拉伸性能的变化趋势相似,即弯曲强度随之降低,弯曲模量随之升高。与此同时,PP/POM 基复合材料的弯曲强度和弯曲模量较PP 基复合材料有显著提高。

图2 碳酸钙母粒加入量对复合材料拉伸性能的影响Fig.2 Effect of CaCO3 content on tensile properties of composites

图3 碳酸钙母粒加入量对复合材料弯曲性能的影响Fig.3 Effect of CaCO3 content on bending properties of composites

2.2.3 复合材料不同配比对冲击性能的影响

图4 是不同复合材料的缺口冲击强度与碳酸钙母粒加入量的关系图。从图中可知,加入碳酸钙母粒后,复合材料的缺口冲击强度呈现出先升高后降低的趋势。这表明加入一定量的碳酸钙母粒有利于提高复合材料的冲击性能,加入15%的碳酸钙母粒能得到较好的冲击性能。另一方面,之前的研究发现[11-12],加入适量的POM 对复合材料起到了增刚增韧的双重效果。加入5%碳酸钙母粒时,PP/POM(95/5)的复合材料冲击强度略高于纯PP 基复合材料,而两者又明显高于PP/POM(90/10)的复合材料。而加入15%碳酸钙母粒时,PP/POM(95/5)的复合材料与纯PP 基复合材料的冲击强度最高,且基本相当。

适量POM 和碳酸钙母粒的加入对PP 起到了增刚增韧的双重效果,在保证复合材料的力学性能的前提下,碳酸钙母粒的加入在一定程度上又降低了生产成本。PP/POM(95/5)的复合材料加入15%的碳酸钙母粒能够得到较为理想的力学性能。

图4 碳酸钙母粒加入量对复合材料冲击强度的影响Fig.4 Effect of CaCO3 content on impact strength of composites

2.3 复合材料不同配比与热学性能的关系

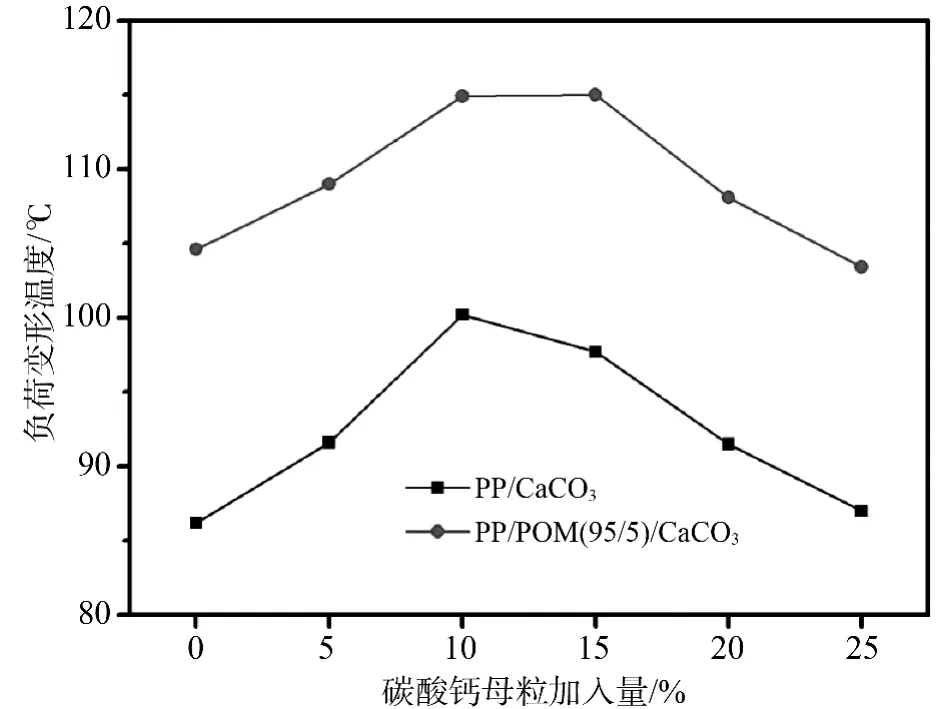

2.3.1 复合材料不同配比对热变形温度的影响

选取PP/POM(95/5)/CaCO3和PP/CaCO3两种复合材料,进一步研究了碳酸钙母粒的加入对其负荷热变形温度的影响,如图5 所示。从图5 可以看出,碳酸钙母粒的加入能够提高材料的热变形温度,碳酸钙母粒加入量为10%左右时达到最大值。这说明受温度影响不大的碳酸钙加入可以改善体系的耐热性。此外,在相同碳酸钙母粒加入量下,PP/POM 基复合材料的热变形温度均明显高于PP基复合材料。这表明POM 和碳酸钙母粒对于提高材料的耐热性能都起到了一定的作用。

图5 碳酸钙母粒加入量对复合材料热变形温度的影响Fig.5 Effect of CaCO3 content on heat distortion temperature of composites

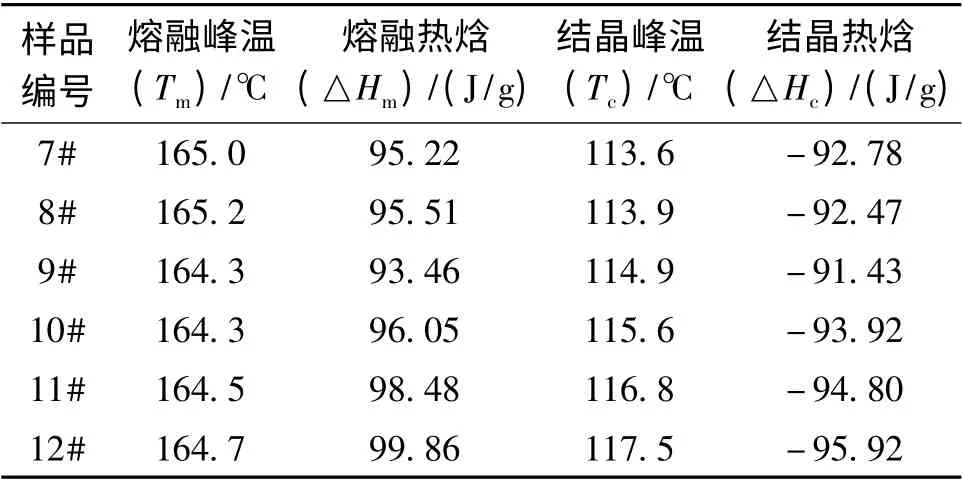

2.3.2 碳酸钙母粒加入量对复合材料DSC 结果的影响

表2 是不同碳酸钙母粒加入量下PP/POM(95/5)复合材料的DSC 测试结果。从中可知,PP/POM复合材料的熔融温度Tm与碳酸钙母粒加入量关系不大,这主要是由于碳酸钙为无机物,且制备母粒的载体树脂也为PP。然而,碳酸钙母粒的加入量对复合材料的结晶温度Tc有一定的影响。随着碳酸钙母粒加入量的增加,复合材料的结晶温度略有升高,这表明碳酸钙母粒的加入有利于提高PP/POM复合材料的力学性能。

表2 PP/POM(95/5)/CaCO3复合材料的DSC 数据Table 2 DSC date of PP/POM(95/5)/CaCO3 composites

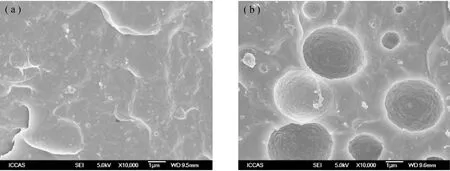

2.4 复合材料的表观形貌

图6 是PP/CaCO3和PP/POM(95/5)/CaCO3复合材料冲击断面经刻蚀后的SEM 照片。从图中可以看出,PP/CaCO3复合材料,冲击断面上可以观察到碳酸钙较为均匀地分散在基体中,且刻蚀后没有出现孔洞结构。而PP/POM(95/5)/CaCO3复合材料刻蚀后,其断面出现了明显的孔洞结构,如图6(b)所示。主要是由于复合材料中PP 与POM的分子间存在相互作用,这种分子间的作用力起到了一定的润滑增韧的作用,这也是适量POM 能够提高PP/POM 复合材料的力学性能的主要原因。同时,两种复合材料的断面上均出现了微小的塑性形变,这能够吸收更多的冲击能量,碳酸钙的存在起到了应力集中点的作用[13],有利于提高复合材料的韧性。

图6 PP/CaCO3(a)和PP/POM(95/5)/CaCO3(b)复合材料的SEM 照片(10000 倍)Fig.6 SEM micrographs of PP/CaCO3(a)and PP/POM(95/5)/CaCO3(b)composites

3 结论

(1)POM 的加入对复合材料MFR 的影响不大,复合材料的MFR 随碳酸钙母粒加入量的增加而升高,均满足拉丝料的使用要求。

(2)适量POM 和碳酸钙母粒的加入对PP 起到了增刚增韧的双重效果。PP/POM(95/5)加入15%的碳酸钙母粒时,冲击强度达到最大,综合性能较好。

(3)POM 和碳酸钙母粒对于提高复合材料的耐热性能都起到了一定的作用。

[1]洪定一. 聚丙烯—原理、工艺与技术[M]. 北京:中国石化出版社,2002.

[2]余中云,孙亚楠. 聚丙烯改性料在现代汽车中的应用及研究进展[J]. 塑料工业,2013,41(9):74 -77.

[3]杨丽坤,罗发亮,黄河,等. 煤基均聚聚丙烯1100N 与市场同类石油基产品链结构组成与性能对比分析研究[J]. 塑料工业,2014,42(10):85 -89.

[4]何艳,宋程鹏,田广华,等. 滑石粉与有机成核剂复配改性抗冲击共聚聚丙烯[J]. 合成树脂及塑料,2014,31(1):5 -8.

[5]容敏智,章明秋,潘顺龙,等. 表面接枝改性纳米二氧化硅填充聚丙烯的结晶行为[J]. 高分子学报,2004(2):184 -188.

[6]冯彦博,王俊琪,朱博超,等. 超细重质碳酸钙填充抗冲共聚聚丙烯的研究[J]. 石油化工,2014,43(4):447 -451.

[7]曹志奎,李建通,张付伟,等. 聚甲醛增韧改性研究进展[J]. 塑料工业,2012,40(5):1 -4.

[8]朱金础,黄雨. 中国聚甲醛产业发展的深思和展望[J]. 塑料工业,2014,42(10):5 -8.

[9]刘静,田春蓉,王建华,等. 熔融合金化增韧POM 的研究进展[J]. 工程塑料应用,2007,35(4):78 -81.

[10]S. Soundararajan,Subhas C. Shit. Studies on properties of poly olefins:poly propylene copolymer (PPcp)blends with poly oxy methylenes(POM)[J]. Polymer Testing,2001,20:313 -316.

[11]李磊,孟永智,黄河,等. 抗冲共聚聚丙烯2500H/聚甲醛MC90 合金性能的研究[J]. 塑料工业,2014,42(2):43 -46.

[12]黄河,孟永智,李磊. 聚丙烯/聚甲醛共混研究[J]. 石油化工应用,2013,32(12):110 -112.

[13]杨旸,邬素华. 聚丙烯/碳酸钙复合材料的性能研究[J]. 塑料,2007,36(6):5 -7.