联苯型环氧树脂改性邻甲酚醛环氧树脂体系的固化反应动力学研究*

2015-11-28杨明山

何 杰,杨明山

(1 深圳市科聚新材料有限公司,深圳市工程塑料工程技术研发开发中心,广东深圳518103;2 北京石油化工学院材料科学与工程学院,特种特性体复合材料北京市重点实验室,北京102617)

环氧树脂在电子元件及IC(集成电路)封装中发挥了极大的作用。目前90%以上的电子元件及集成电路的封装是采用环氧树脂复合材料。其中所使用的基体树脂主要是邻甲酚醛环氧树脂(ECN)[1]。ECN 具有优良的热稳定性和化学稳定性,优异的耐湿性能,模塑料弯曲强度高、耐热性及介电性能好。除了以上优点之外,ECN 快速固化成型性优良,特别适于流水线大批量生产。含联苯结构环氧树脂在树脂结构中引入了苯环,耐热性强,粘接性优良,可以有效地解决半导体表面实装时的包封裂缝问题。联苯型环氧树脂由于处于单分子的结晶态,熔融粘度极低(150℃时为0. 01Pa·s),可以大量填充球形熔融二氧化硅填料,使环氧模塑料的线膨胀系数极大地降低。可以克服ECN 熔融粘度较大,增加填料用量时模塑料熔融粘度变大不能满足加工要求的不足[2-4]。

该文采用差热分析方法(DSC)研究了联苯型二缩水甘油醚TMBP 改性ECN 环氧树脂与线性酚醛树脂的固化反应,研究了非等温过程固化反应动力学,计算了固化反应的动力学参数,为体系固化工艺的确定提供理论基础。

1 实验部分

1.1 仪器

DSC 采用法国SETARAM 公司DSC131 型差式扫描量热仪(DSC),温度范围为30℃~350℃,升温速率分别为5℃/min、10℃/min、15℃/min 和20℃/min,氮气保护。

1.2 原料

ECN,JF-45,无锡树脂厂;线性酚醛树脂,游离酚<1%,常熟东南塑料有限公司;咪唑,2MZ,广州川井电子材料有限公司;四氢呋喃,分析纯;TMBP,实验室自制。

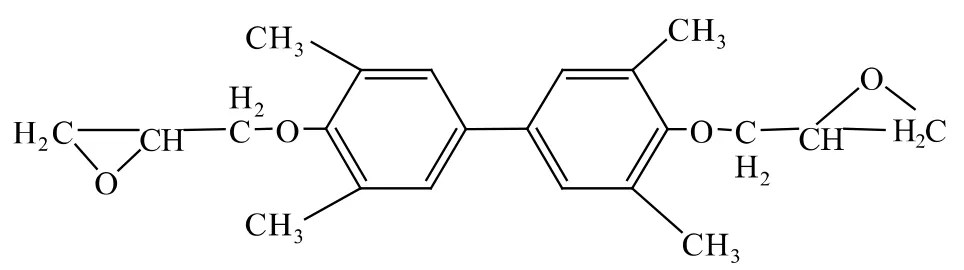

TMBP、线性酚醛树脂的结构如下:

TMBP

线性酚醛树脂

1.3 固化样品的制备

将TMBP、ECN、固化剂线性酚醛树脂、促进剂咪唑按照一定比例(见表1)溶于四氢呋喃中,混合均匀,浇注于玻璃表面皿中,放入真空干燥箱在30℃~40℃范围内干燥,以备用。

表1 TMBP 改性ECN 的固化反应配方Table 1 The curing formulations of Ortho-cresol novolac epoxy resin system modified by TMBP

2 结果与讨论

2.1 固化反应机理

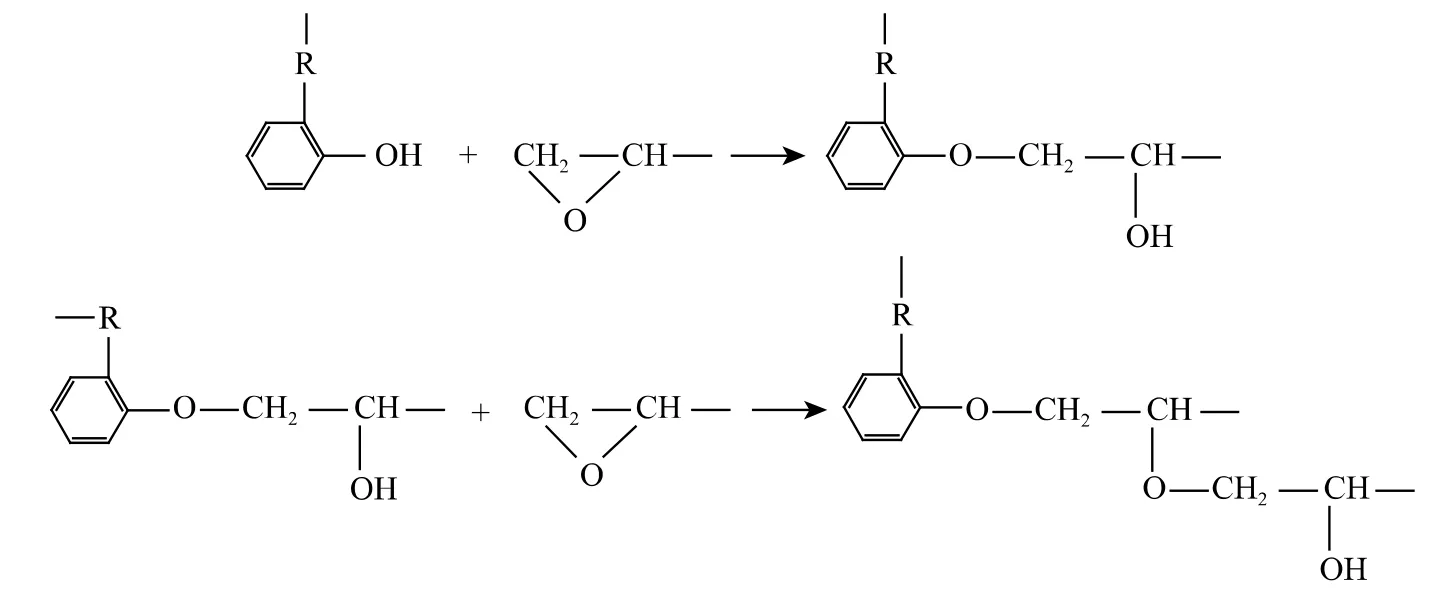

固化剂的主要作用是与环氧树脂反应形成一种稳定的三维网状结构环氧树脂。固化剂和环氧树脂一同影响着模塑料的流动性能、热性能、力学性能和电性能。目前,环氧模塑料常用酚醛树脂为固化剂,本实验中采用的固化剂为线性酚醛树脂。

在酚醛树脂中含有大量的酚羟基,在加热条件下可以固化环氧树脂,形成高度交联的结构。固化反应机理如下反应式[5]:

2.2 固化工艺参数的确定

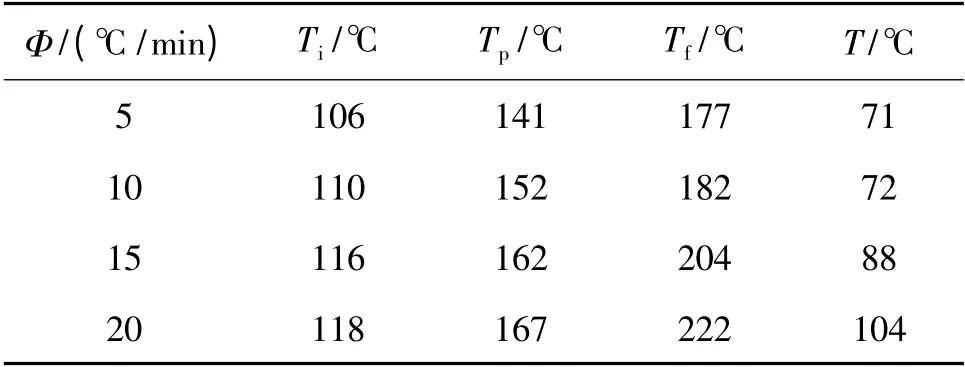

图1 为固化体系在不同升温速率下的DSC 曲线。从图1 可以看出,环氧树脂与固化剂的固化反应首先出现了一个熔融吸热峰,然后出现一个固化反应放热峰。升温速率越快,起始温度(Ti)和峰顶放热温度(Tp)向高温方向移动,固化反应放出的热量越多,表明固化反应进行得越彻底。表2 列出了不同升温速率下的Ti、Tp、Tf以及T。

图1 在不同的升温速率下TMBP/线性酚醛树脂的动态DSC 图升温速率:a)5℃/min;b)10℃/min;c)15℃/min;d)20℃/minFig.1 Dynamic DSC scans of TMBP/Novolac formaldehyde resin at different heating rates Heating rate:a)5℃/min;b)10℃/min;c)15℃/min;d)20℃/min

表2 在不同升温速率下固化体系的特征固化温度Table 2 Results of DSC scans of the curing system at different heating rates

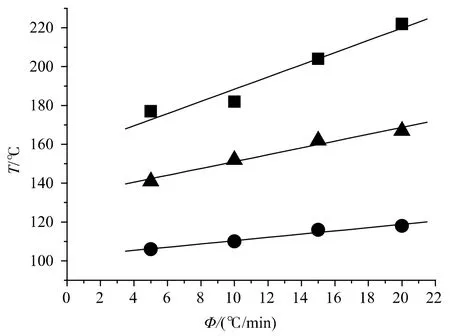

将不同升温速率下的起始固化温度Ti、峰顶固化温度Tp、终止固化温度Tf分别对升温速率作图,见图2。采用T-Φ 外推法外推至Φ =0℃/min 时,由T 坐标轴上的各点数值,可以近似得到此时的特征固化温度,见表3。这些数据将成为确定树脂固化加工温度的重要依据。

图2 升温速率与特征温度的关系Fig.2 The relationship of heating rates and temperature

表3 树脂特征固化温度(Φ=0)Table 3 The curing temperarure of the system when Φ=0

从表3 中可以得到树脂的起始固化温度在102℃,最大反应速率的温度在133.5℃,终止固化温度在157℃。因此树脂固化时的加压温度应在100℃附近,固化温度应高于133.5℃,后固化温度应在160℃左右。

2.3 联苯型二缩水甘油醚改性环氧树脂体系固化反应动力学参数的确定

2.3.1 活化能的确定

利用DSC 法计算环氧树脂体系活化能主要有两种方法[6]:一是Kissinger 法,利用固化曲线的峰值温度来计算表观活化能;二是Ozawa 法,利用整条固化曲线的数据计算固化反应过程中活化能的变化趋势。

Ozawa 方程:

在Kissinger 方程中,用ln(Φ/Tp2)对1/Tp作图,进行线性拟合,见图3,由直线斜率可求得活化能为71.79kJ/mol。在Ozawa 方程中,用lgΦ 对1/Tp作图,进行线性拟合,见图4,由直线斜率可求得活化能为75.02kJ/mol。由此可知该树脂体系固化反应活化能平均值为73.41kJ/mol。

图3 ln()对1/Tp线性拟合Fig.3 Kissinger′plot of ln()versus 1/Tp

图4 lgΦ 对1/Tp线性拟合Fig.4 Ozawa′ plot of lgΦ versus 1/Tp

2.3.2 反应级数的确定

固化反应的反应级数可由Crane 方程求得。

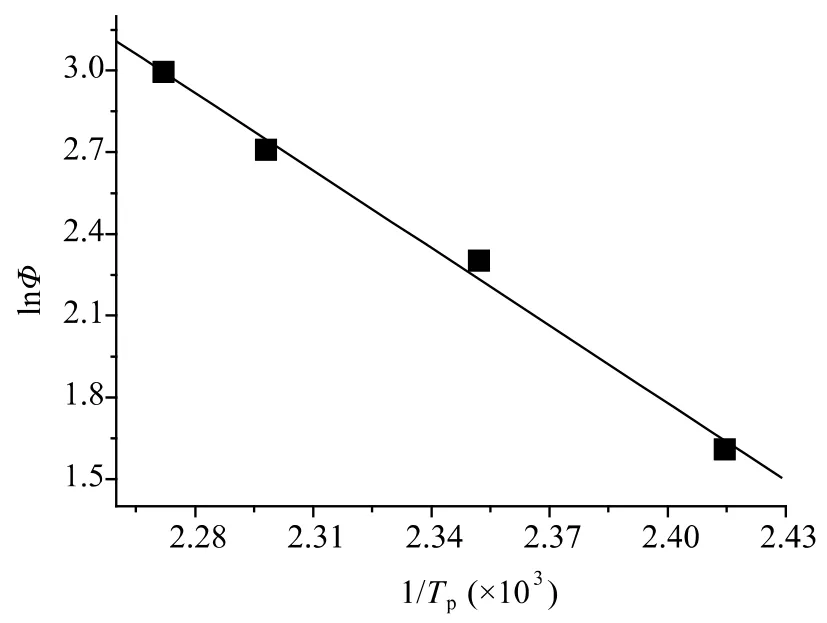

通过lnΦ 对1/Tp作图,进行线性拟合,见图5,由直线斜率和上面求得的活化能可以求出反应级数n=0.93。

图5 lnΦ 对1/Tp线性拟合Fig.5 Crane′s plot of lnΦ versus 1/Tp

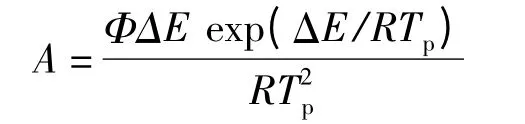

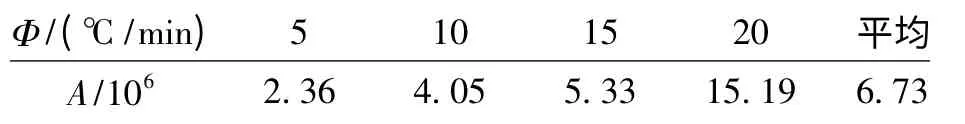

2.3.3 反应动力学参数的确定[7]

根据固化体系的反应活化能E 值,按照Kissinger方程,由下式可以近似求出反应动力学方程中的频率因子A 值,即:

待入各值,可得不同升温速率下的频率因子A,见表4。

表4 不同升温速率下的频率因子ATable 4 Frequency facors at different heating rates

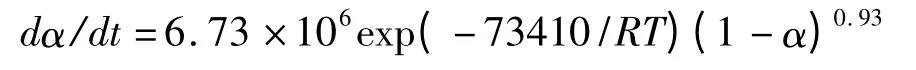

由此可得联苯二缩水甘油醚改性环氧树脂固化体系动力学模型为:

3 结论

采用T-Φ 图外推法推断出联苯型环氧树脂改性邻甲酚醛环氧树脂在线性酚醛树脂固化剂下的固化工艺参数,即:加压温度在100℃,固化温度在134℃以上,后固化温度在160℃附近。并用Kissinger和Ozawa 方法分别求得体系固化反应的表观活化能△E 为71.79kJ/mol 和75.02kJ/mol,活化能平均值为73.41kJ/mol,根据Crane 理论计算得到该体系的固化反应级数n=0.93,计算出在不同升温速率下的频率因子的平均值A 为6.73 ×106。由此可得:联苯二缩水甘油醚改性环氧树脂固化体系动力学模型为:

[1]杨明山,单勇,李林楷,等. 塑料工业,2007,35(2):5 -6.

[2]孙曼灵. 环氧树脂应用原理与技术[M]. 北京:机械工业出版社,2002:448.

[3]张春玲,那辉,刘晨光,等. 热固性树脂,2002,17(1):1 -3.

[4]李莉,张鹏云,李春新,等. 热固性树脂,2006,21(6):18 -23.

[5]黄发荣,焦杨声. 酚醛树脂及其应用[M]. 北京:化学工业出版社,2003:35.

[6]唐丽娟,乔秀颖,江学良,等. 粘结,2006,27(2):1 -3.

[7]周洪飞. 热固性树脂,2005,20(4):11 -13.