伺服驱动器热设计研究

2015-11-28章晓沛余淑慧王尧

章晓沛,余淑慧,王尧

(1.东方电气集团中央研究院,四川成都,611731;2.东方电气自动控制工程有限公司,四川德阳,618000)

伺服驱动器热设计研究

章晓沛1,余淑慧2,王尧2

(1.东方电气集团中央研究院,四川成都,611731;2.东方电气自动控制工程有限公司,四川德阳,618000)

为了验证伺服驱动器的风道设计、通风孔开孔率是否合理,确定风扇型号及其布置方式,文章对伺服驱动器热系统设计的具体步骤进行了阐述。建立了伺服驱动器的物理模型,并采用散热仿真技术对伺服驱动器内部通风换热情况进行了数值仿真。

伺服驱动器,散热仿真,热设计

0 引言

随着电力电子设备内部元器件热功耗和热流密度的不断增加,热设计越来越成为电力电子设备设计的关键技术和突破难点。据统计资料显示,电子元器件温度每升高2℃,可靠性降低10%,且电子设备的失效有55%是由于温度超过允许最高温度引起的。为防止高温引发的电子产品失效,必须对电力电子设备采用合理的散热技术。

现代企业市场竞争激烈,电力电子设备研发周期短、难度高。传统的热设计方法依靠经验设计,通过对样机进行试验和测试以优化设计的方式,极大地增加了制造成本和设计风险。通过构造虚拟样机,借助于以计算流体动力学为核心的散热仿真软件,帮助结构设计师在设计阶段优化电力电子内部结构,选择合理散热方式,提高系统换热性能。从而,缩短研发周期,降低研发成本和制造成本,保证电力电子设备稳定可靠地工作。

本文以伺服驱动器研发过程为例,利用散热仿真技术,分析风道设计、风扇选型、通风孔和风扇的布置方式,说明散热仿真技术对提高产品可靠性的优势。

1 电力电子设备热设计技术简介

如何控制电子元器件的节点温度,使之在允许的工作温度范围内工作,防止电子元器件的热失效问题,是电力电子设备热设计的主要目标。其主要设计思路是根据电子元器件的最大热耗功率和允许的最高工作温度,确定电力电子设备应采用的散热方式、冷却剂类型、冷却剂流量、入口温度和散热通道等,在热源和环境之间,找到一条尽可能低的热阻通道,以满足设计需求。

电力电子设备热设计技术经过多年发展,目前可采用的成熟且使用的技术主要包括:空气自然对流冷却技术、空气强迫对流冷却技术、液冷板冷却技术、相变冷却技术、热电制冷技术及热管技术等等。在实际热设计过程中,可根据发热功率、允许温升、冷却设备体积限制、制造成本等因素综合考虑选用合适的冷却方式。

2 电子设备热设计技术最新发展

现代电子、计算机和光学技术的飞速发展,为超高热流密度设备的产生提供了强有力的技术支撑。不仅如此,这些具有超高热流密度的设备往往要求安装在狭小空间内。常规的冷却技术已经远远无法适应电力电子设备的热设计需求,研究和发展新型高效的电子冷却技术,在国际上已经成为工程热物理领域的研究热点和难点。目前,国内外正在采用和研究的先进冷却技术包括微尺度换热器技术、纳米流体强化传热研究、毛细抽吸两相流体回路技术研究等等。

2.1 微尺度换热器技术研究

在普通的数字电路设计中,低速芯片的热耗一般很低,自然冷却即能满足其散热需求。然而,随着微电子技术和大规模及超大规模集成电路的迅速发展,电子元器件的微型化、电路芯片单位表面积上热流密度的急剧增加,都给现代电子元器件冷却技术提出了更高要求和严峻的挑战。微尺度换热器就是为适应这种要求而发展起来的一种新型高效冷却技术。

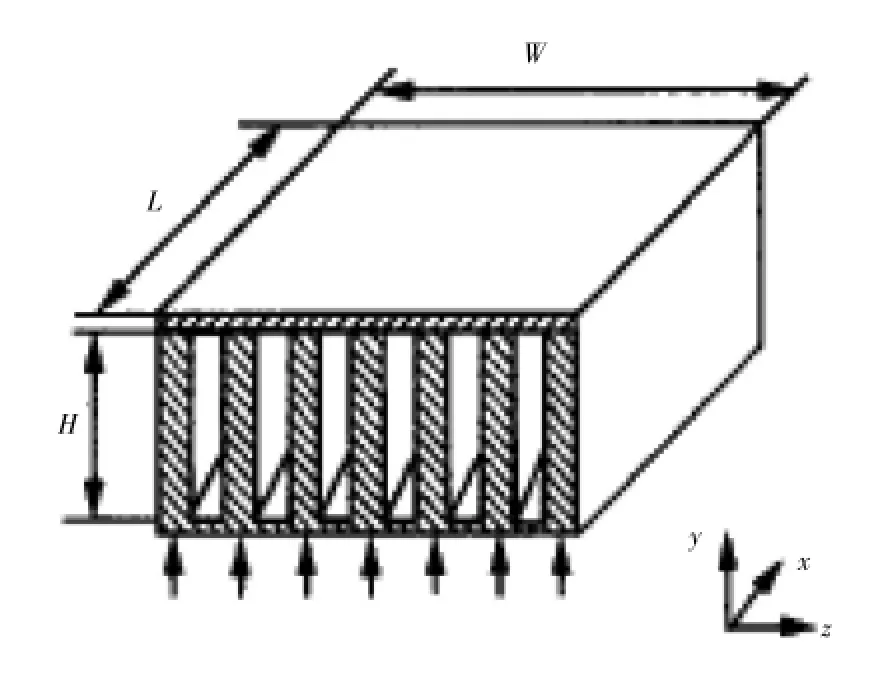

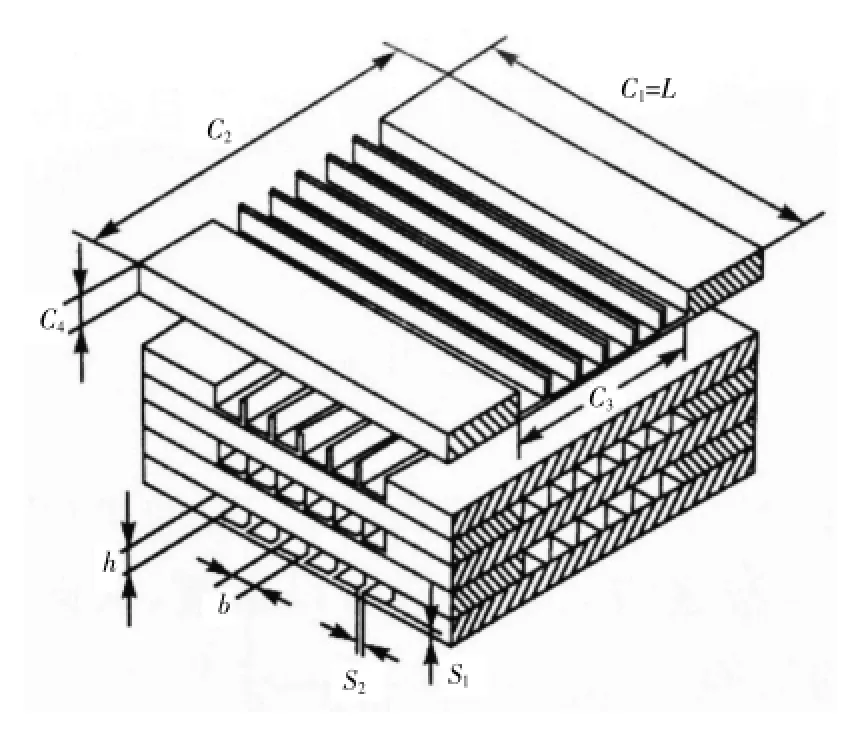

微尺度换热器的尺寸仅有微米级甚至更小,大多具有微型槽或者微型管结构。其主要特征包括:一是利用微型槽或微型管的毛细抽吸作用,达到强化传热的目的;二是单位体积的传热面积大,高达5 000 m2/m3以上。微槽道散热器和微尺度换热器结构示意图如图1~2所示。

图1 微槽道散热器结构

图2 微尺度换热器结构

2.2 纳米流体强化传热研究

航空航天器上有一系列具有高热流密度的电力电子设备,通常采用液冷方式进行冷却。由于航空航天特殊的环境要求,其采用的液体传热工质要求冰点低、比热容大、黏度小、腐蚀性小和无毒的化合物,但这类工质的导热系数一般都很低。例如,在航天器上采用的一种液体工质,其导热系数在10℃时为0.137 W/(m·℃),仅是相同温度下水导热系数的22%。研制高导热系数、传热性能好的高效新型换热工质以满足航空航天电力电子设备高负荷传热要求显得越发重要。

固体粒子的导热系数比液体大几个数量级,在液体传热工质中添加金属、非金属或聚合物固体粒子是提高液体导热系数的一种有效方式。在20世纪90年代以前,研究仅限于用毫米或微米级的固体粒子悬浮于液体中。但是这些粒子在实际应用中易于沉降,无法形成长期稳定的悬浮液系统,且容易导致磨损、堵塞管道等不良后果。

20世纪90年代以来,纳米材料科学迅猛发展,研究人员开始尝试将纳米级粒子加入液体中形成纳米流体冷却工质。美国Argonne国家实验室Choi等人,在水中添加不到5%体积比的氧化铜纳米粒子,形成的纳米流体导热系数比水提高了60%以上。我国南京理工大学一个研究小组在航天用液体工质中添加一定比例的Cu纳米粒子,形成的纳米流体导热系数比原纯液体提高了约45%。

2.3 毛细抽吸两相流体回路 (CPL)技术研究

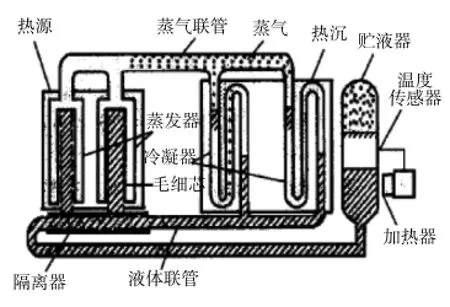

CPL工作原理图如图3所示,CPL主要由蒸发器、冷凝器、贮液器以及各种气、液联管组成。当外部热负荷加于蒸发器时,热量通过管壁传入毛细芯内的工作介质,工作介质受热蒸发,蒸汽通过蒸汽联管流向冷凝器。蒸汽在冷凝器凝结并放出汽化潜热,热量通过管壁传递到外部热沉(如辐射器)排散。在冷凝器凝结下来的工作液体通过管道流回蒸发器。在此处,液体继续吸热蒸发流动,循环工作,连续有效地把热量传输到热沉。与传统的单相流体回路系统相比,CPL具有良好的传热性能、无运动部件、系统的运行无需消耗动力、工作安全可靠等优势。

图3 CPL工作原理图

3 伺服驱动器热设计问题描述

3.1 物理模型

利用三维建模软件,对伺服驱动器进行虚拟样机的设计,其结构外形如图4所示。伺服驱动器的热控制采用强迫风冷换热方案,在机壳一侧安装风扇,气流在风机的抽吸作用下由进风口进入驱动器内部,带走功率器件所产生的热量,最后经出风口耗散至外部环境形成循环。

图4 伺服驱动器模型

3.2 设计约束条件

3.2.1 工作环境

伺服驱动器所处的工作环境,其最高环境温度为45℃。

3.2.2 发热元器件

伺服驱动器内部主要功率元器件为电感,它主要由绕线磁芯、导热胶和外壳3部分组成。其中,绕线磁芯为铁硅铝磁粉芯,材料组成为6% Al,9%Si和85%Fe。外壳材质为覆铝锌板。导热胶的导热系数为0.808 W/m·k。电感的热耗值为10 W,瞬时1~2 ms可达90 W。

3.2.3 设计目标

通过合理设计伺服驱动器的风道、通风孔位置、通风孔开孔率、风机选型等,使得环境温度为45℃时,电感表面最高温度低于85℃。

4 伺服驱动器热设计方法

4.1 伺服驱动器风机的选择

强迫风冷的风机有2种类型:离心式风机和轴流式风扇。离心式风机的主要特点是:风压大、风量集中,一般占用空间较大,适用于单元内热量分布不均匀,风阻较大的元器件较多的情况。轴流式风扇的主要特点是:风量大、风压小,风量分布比较均匀,一般占用的空间小。

由于伺服驱动器体积较小,结构相对简单,风道阻力较小,综合考虑,选定的风机类型为风量大、风压小,占用空间小的轴流式风扇。

4.1.1 电压约束

供电电压为24 VDC。

4.1.2 风机尺寸约束条件

伺服驱动器风扇尺寸约束条件是:高度方向(Y方向)允许的最大尺寸为71.65 mm;深度方向(X方向)允许的最大尺寸为86 mm,且须保证风扇入口至少预留1/6风扇直径的距离。由此,最大可选风扇尺寸为60 mm×60 mm×25 mm。

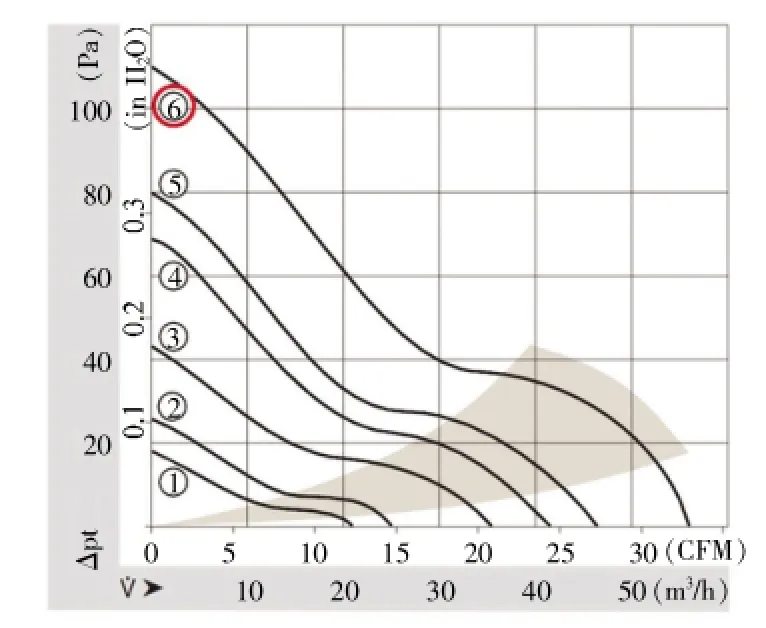

根据ebm风扇选型手册,初步选择614NHH或614NGHH风扇。这2款风扇的风压曲线及风量参数完全相同,区别在于614NHH为滚珠轴承,614NGHH为含油轴承,综合考虑成本及风扇寿命需求,拟选择ebm614NGHH型号风扇进行散热仿真。

ebm614NGHH型号风扇的风量风压曲线如图5中红色标识曲线所示,风量为33 CFM。

图5 ebm614NGHH型号风扇的风量风压曲线

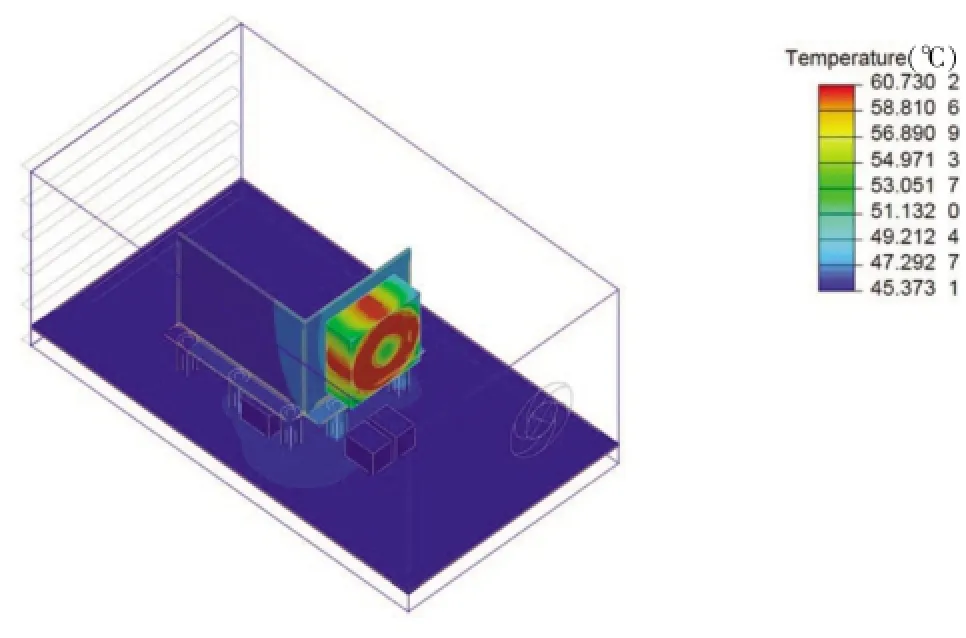

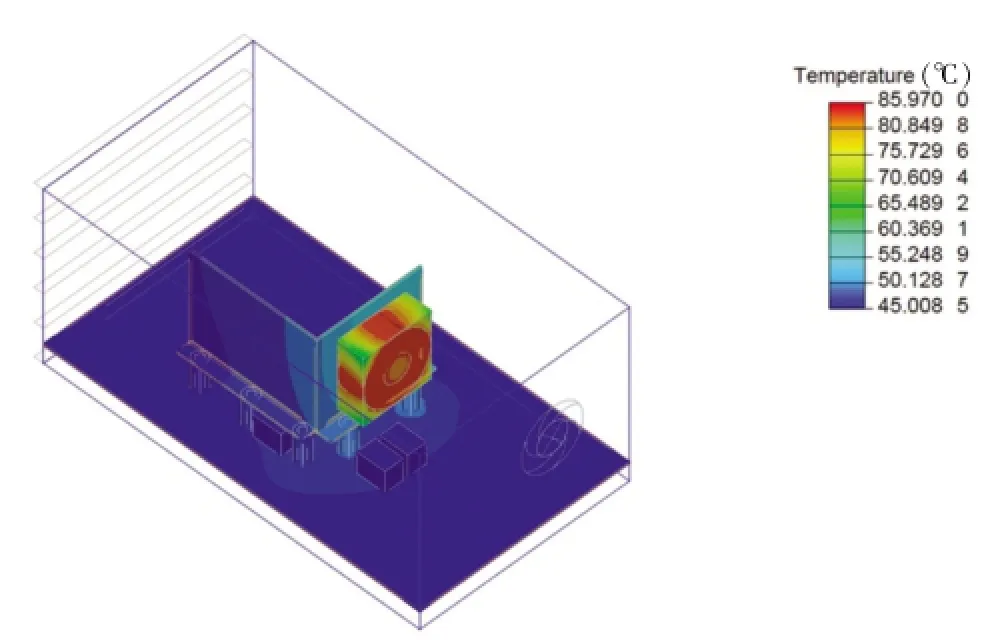

4.1.3 风扇工作方式选择

轴流式风扇的工作方式分为抽风和吸风2种。对风扇分别针对抽风和吸风2种工作方式进行散热仿真,其仿真结果如图6~7所示。由仿真结果可见,在其他约束条件相同的情况下,风扇抽风时,电感表面最高温度为60.7℃;风扇为吸风状态下,电感表面的最高温度为86℃。

图6 风扇抽风散热仿真结果

图7 风扇吸风散热仿真结果

根据以上散热仿真结果,选择风扇工作方式为抽风方式,这种工作方式可以使功率器件电感的温度更低。

4.1.4 风扇位置设计

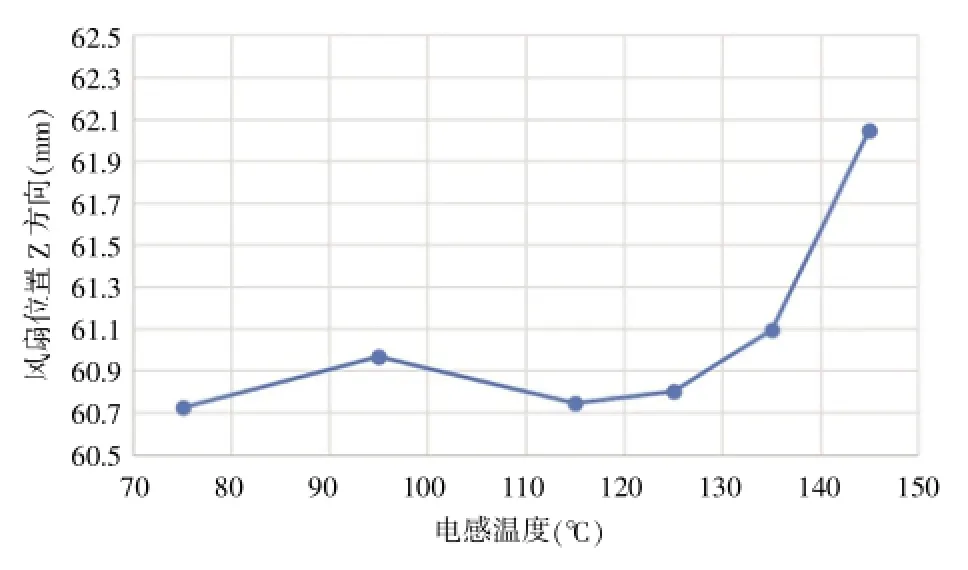

根据伺服驱动器已有的结构设计约束,风扇的位置在深度 (X方向)和高度 (Y方向)的位置已定,分别为X:366 mm,Y:95 mm。Z方向的初始位置定为75 mm,可往正方向调整,可变动范围为75~145 mm。利用散热仿真软件,将Z方向位置作为变量,进行参数化最优设计。其散热仿真结果如图8所示。由散热仿真结果对比可见,风扇放置在离电感最近、风道最简洁处,即Z方向75 mm处散热效果最优。

图8 风扇在Z方向位置为75~145 mm处变动时散热仿真结果

综上所述,风扇选型为ebm614NGHH型号轴流式风扇,其布置位置为X:366 mm,Y:95 mm,Z:75 mm。

4.2 风道设计

根据风扇选型,风道设计为进风口位于风扇对侧,出风口位于风扇同侧。通风孔开孔率初步设计为40%,以此对伺服驱动器进行散热仿真分析。

5 伺服驱动器散热仿真分析

根据虚拟样机设计,利用专业的散热仿真软件,对伺服驱动器进行散热仿真。

5.1 强迫对流散热仿真分析

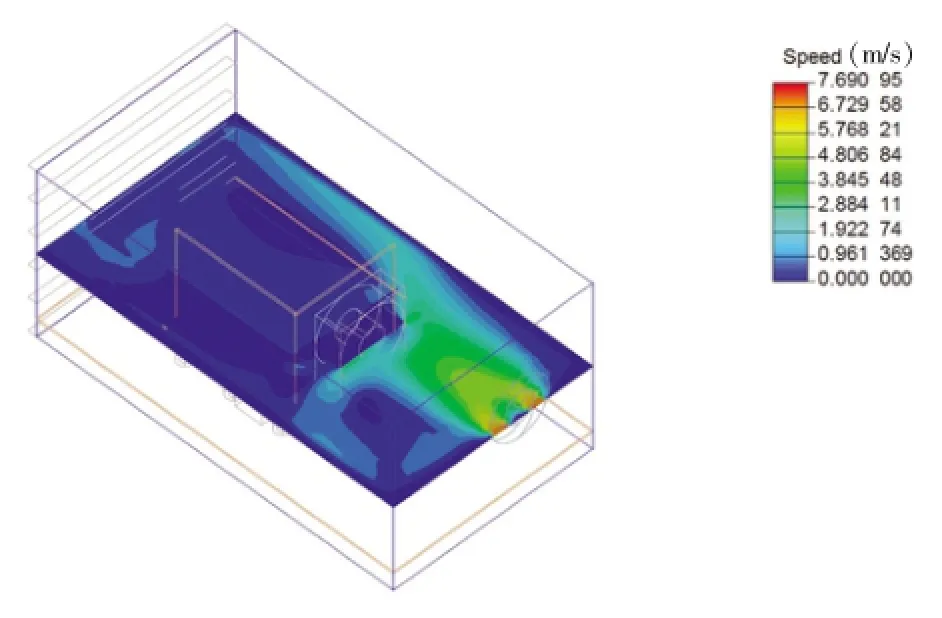

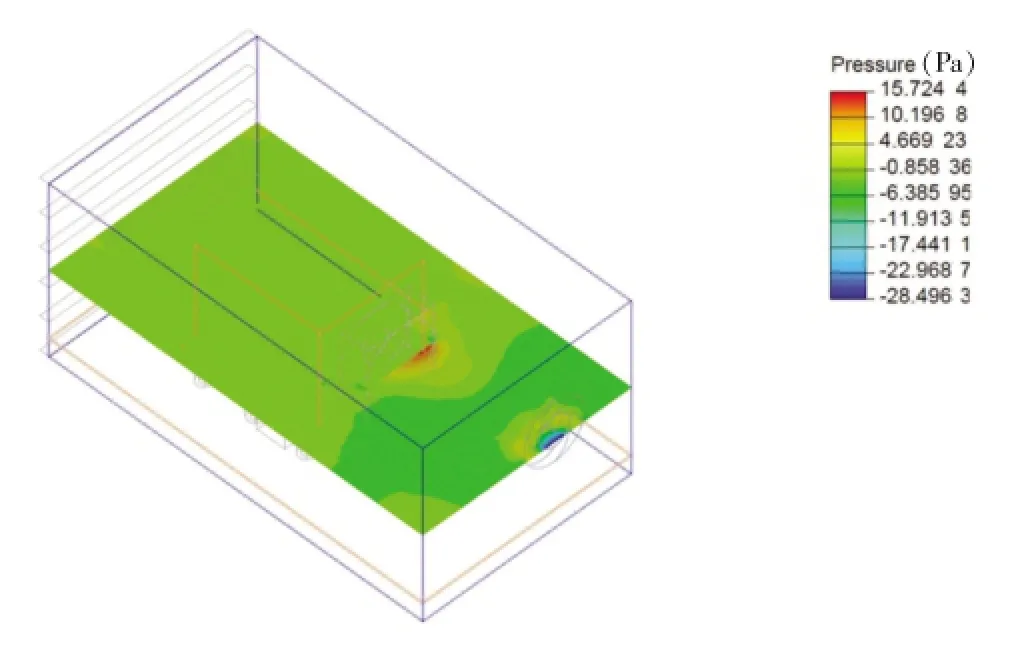

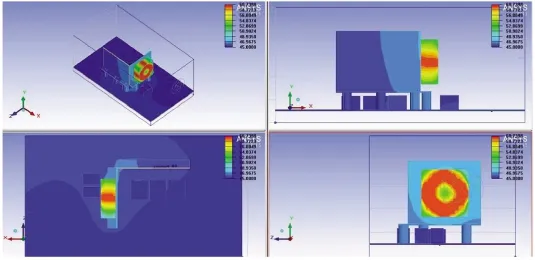

强迫对流散热仿真结果详见图9~11。由仿真结果可见,最大风速为7.69 m/s,电感表面最高温度为60.73℃,满足散热设计需求。40%的通风孔开孔率满足散热器需求。

图9 强迫对流风速云图 (中面)

图10 强迫对流风压云图 (中面)

图11 强迫对流温度云图

5.2 自然对流散热仿真分析

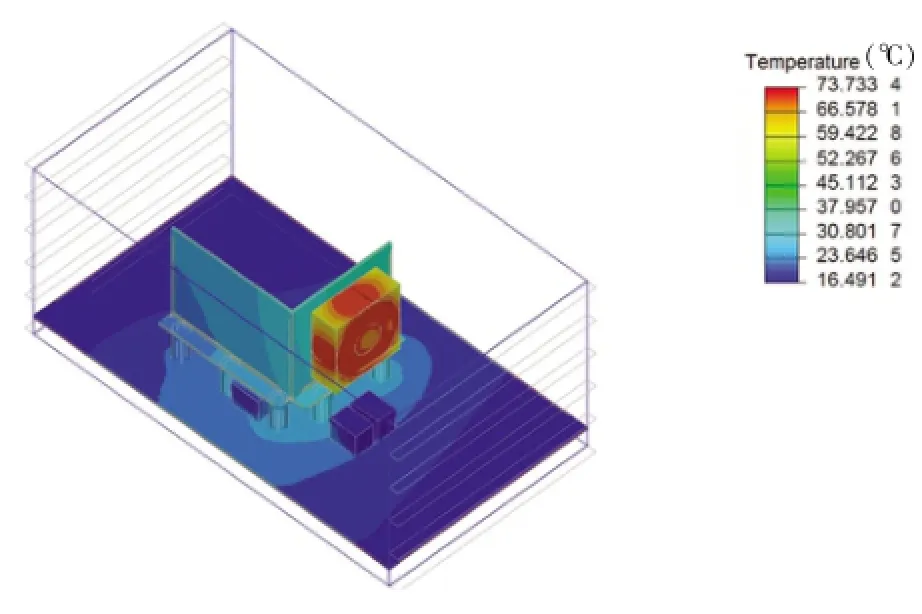

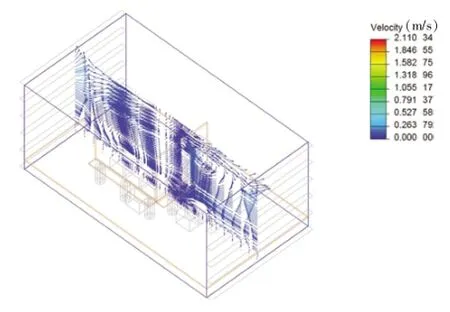

根据车间实际温度,设置仿真环境温度为15℃,自然散热,电感最高温度为73.74℃,40%通风孔开孔率,风速为2.11 m/s。自然对流仿真分析可作为打样电感场内实测的参照。

自然对流散热仿真结果参见图12~13。

图12 自然对流温度云图

图13 自然对流风速云图

6 结论

利用专业散热仿真软件,对伺服驱动器的虚拟样机进行散热仿真分析。根据仿真结果、分风扇,采用抽风的工作方确定了最优的伺服驱动器热设计方案:选用ebm614NGHH型号,风扇安装在Z75 mm处。气流在风机的抽吸作用下由对侧进风口进入驱动器内部,带走功率器件所产生的热量,最后经风机同侧的出风口耗散至外部环境形成循环。通风孔的开孔率为40%。在这种结构设计方式下,当伺服驱动器环境温度在45℃时,功率器件电感的最高温度为60.73℃,满足热设计需求。

[1]余建祖,高红霞,谢永奇.电子设备热设计及分析技术[M].北京:北京航空航天大学出版社,2008:332-362

[2]顾林卫.电子系统的热仿真及热测试研究[J].现代雷达, 2011,33(3):78-80

[3]卢锡铭.电子设备热仿真及热测试技术研究[J].舰船电子对抗,2013,36(3):118-120

[4]陈洁茹,朱敏波,齐颖.Icepak在电子设备热设计中的应用[J].电子机械工程,2005,21(1):14-16

[5]吕永超,杨双根.电子设备热分析、热设计及热测试技术综述及最新进展[J].电子机械工程,2007,23(1):5-10

[6]黄梦彬.一种强迫风冷机柜的热设计[J].电子机械工程, 2006,22(2):12-13,36

Study on Thermal Design of Servo Driver

Zhang Xiaopei1,Yu Shuhui2,Wang Yao2

(1.Central Research Academy of DEC,Chengdu Sichuan,611731;

2.Dongfang Electric Auto Control Engineering Co.,Ltd.,Deyang Sichuan,618000)

In order to validate whether the air duct design and vent opening rate of the servo driver is reasonable,determine the fan's model and arrangement,this article introduces detailed steps of servo driver's thermal system design.The physical model of servo driver is established and the thermal simulation technology is adopted to do the numerical simulation of servo driver.

servo driver,thermal simulation,thermal design

TN602

A

1674-9987(2015)03-0069-06

10.13808/j.cnki.issn1674-9987.2015.03.016

章晓沛 (1990-),女,硕士,2012年毕业于香港理工大学机械工程专业,现在中国东方电气集团有限公司中央研究院智能装备与控制技术研究所从事机械系统研究工作。