汽轮机转子中心孔必要性的综合分析

2015-11-28冀润景

冀润景

(中国电能成套设备有限公司,北京,100080)

汽轮机转子中心孔必要性的综合分析

冀润景

(中国电能成套设备有限公司,北京,100080)

文章针对汽轮机转子是否有必要开中心孔的议题,从寿命、可靠性、应力腐蚀影响、锻件制造过程、运行维护等方面,对中心孔转子与实心转子进行了全面的对比分析,讨论了转子开中心孔的必要性。

可靠性,应力腐蚀,锻件,中心孔

0 引言

关于汽轮机转子中心孔的讨论,一直以来都是见仁见智的。早期的转子由于锻造水平低下,不得不开孔,随着锻造技术发展,目前国内火电机组大多数采用实心转子。随着我国清洁能源的发展规划出台,开展核电建设势在必行,对大容量、大体积的汽轮机设备的需求将会不断增加。相对火电机组,核电汽轮机转子体积更大,末级叶片更长,工作环境多处在湿蒸汽区,选择中心孔转子或实心转子的讨论,又逐渐开始。本文从寿命、可靠性、应力腐蚀影响、锻件制造过程、运行维护等方面,对中心孔转子与实心转子进行了综合的对比分析,讨论了转子开中心孔的必要性。

1 寿命和可靠性分析

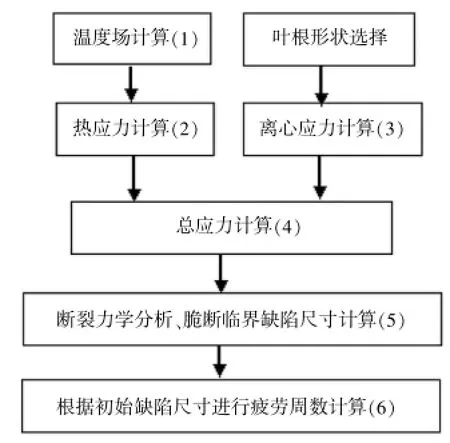

转子寿命和可靠性的分析主要是通过计算各部分应力值,按断裂力学理论得出脆断缺陷临界尺寸,并按初始缺陷尺寸扩展至脆断缺陷临界尺寸计算疲劳周数。由于转子运行中主要承受各种温度变化造成的热应力以及离心应力 (特别是低压转子),因此在应力计算时,应同时考虑热应力和离心应力。转子寿命和可靠性分析流程见图1。

图1 转子寿命和可靠性分析流程

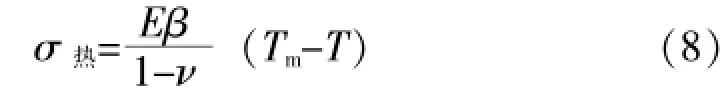

1.1 热应力计算方法

热应力的计算通常可采用解析法和数值计算2种方式,国内进行解析计算一般有3种公式:一维解析法、一维差分法、控制模型法。解析法是由导热微分方程出发,利用积分变换导出汽轮机转子温度的迭代公式,从而求出转子的热应力。

有分析表明[1],一维解析法、控制模型法相对来说更适合稳态下的计算,不适应启停机过程,而采用一维差分法可以得到比较准确的应力值。以下对一维差分法进行分析。

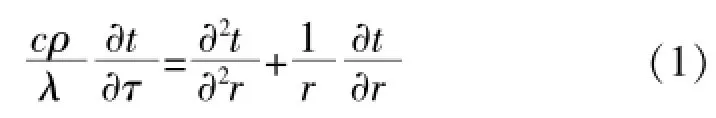

将转子假设为无限长圆柱体的一维模型,设转子外径Rout,内径Rin(对实心转子,Rin=0),切断面上温度分布对称于转子轴线,温度的变化可近似看作时间和半径的函数。其一维非稳定热传导方程即温度的偏微分方程为:

式中:

r—转子半径;

t—转子温度;

τ—时间;

c—转子材料比热;

ρ—转子材料密度;

λ—转子材料导热系数。

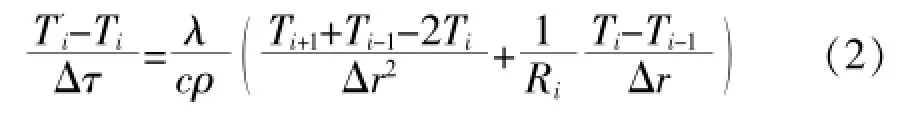

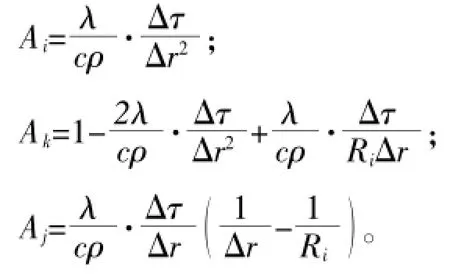

将转子沿半径方向分割成n个截面,半径差为Δr,则式(1)转化为:

则有

式中:

T'i—第i个截面经过Δτ时间后的温度。

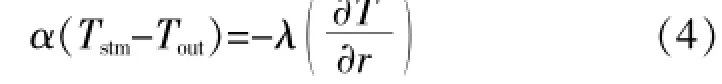

外表面边界条件按已知换热系数和周围流体温度的第3类边界条件处理:

式中:α—换热系数。

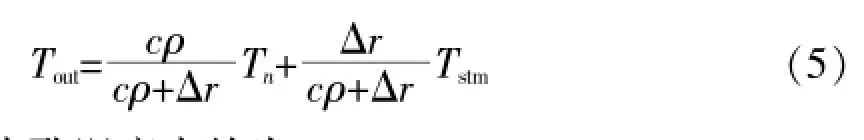

同样通过差分简化,则外表面温度为:

内孔温度大约为:Tin=T1(6)

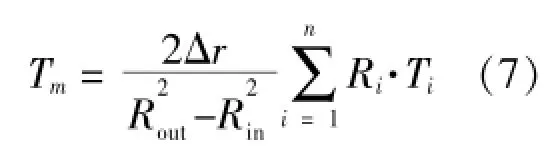

转子平均温度为:

通过式(3)、(4)、(6)、(7)可计算出各点的温度值及转子平均温度,通过热应力基本方程式可计算出各点热应力为:

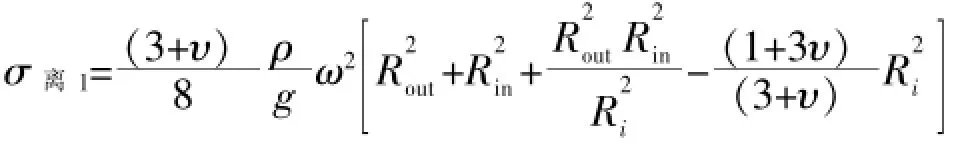

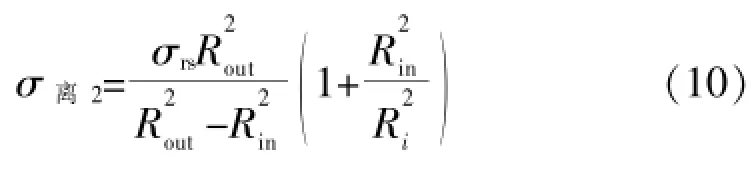

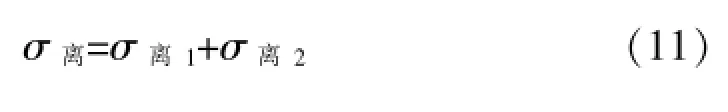

1.2 离心应力计算方法

在应力场计算中,可假定除热应力外,转子仅受到离心应力作用。对于空心圆柱转子,由离心力导致的切向应力[2]为:(9)

式中:

ω—转子旋转速度;

υ—柏松比。

由叶片、围带等离心力造成的切向应力为:

1.3 对材料脆性断裂的分析

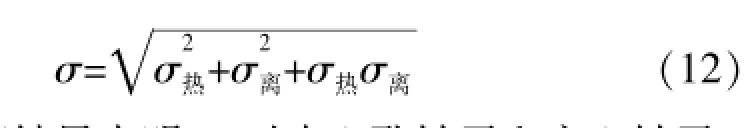

利用Von Mises公式,将离心应力与热应力合成:

有计算结果表明[3],对中心孔转子和实心转子,在表面的应力状态相似,但中心孔表面的应力是相对实心转子相应位置的2倍,特别是低压末级叶轮近中心部位,这一差距相对要更大一些。

另外,通过有限元方法进行数值计算,虽计算时间较长,但可以得到较为准确的应力分布。文献[4]中有限元计算的结果表明,在某些特征点这一差距达到4.9倍。

一般来说,火电汽轮机高压转子多采用Cr-Mo-V钢材料,低压转子及核电汽轮机转子多采用Ni-Cr-Mo-V钢材料。Ni、Cr的同时存在导致Sb、Sn和P在晶界的偏析比Ni、Cr单独存在时要多[5],在晶界出现富集,造成转子材料在一定温度下长期运行或长期时效后脆变温度升高,因此在长期运行后,存在启停过程中,部分转子在脆变温度以下工作的情况。

按断裂力学理论,对于中心孔转子表面,脆断临界尺寸:

对实心转子内部:

式中:

Q—裂纹形状参数;

K1c—应力强度因子;

acr—临界裂纹深度。

将式(13)、(14)相比可知,中心孔转子内表面的脆断临界裂纹深度较实心转子要小得多,约五分之一。也就是说,中心孔转子要比实心转子更容易发生脆性断裂。

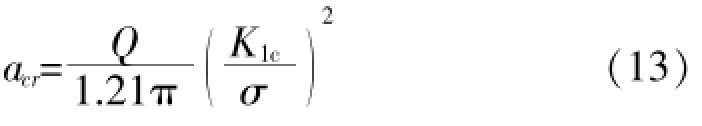

1.4 疲劳寿命分析

当初始裂纹尺寸小于临界裂纹尺寸时,裂纹在机组启停中交变应力作用下逐渐扩展。由初始裂纹深度a0扩展到临界裂纹深度所需经历的交变应力循环周数N,即裂纹扩展寿命[5]为:

式中:

A1、m—材料常数;

Δσ—交变应力范围。

通过分析可知,由于较实心转子,中心孔转子内表面临界裂纹深度明显较小,由同样的初始裂纹尺寸发展到相应的临界裂纹尺寸,所需的疲劳循环周数明显要小得多。国内某汽轮机厂对300 MW汽轮机低压转子进行了计算,假设初始缺陷尺寸为5 mm,扩展到相应的临界尺寸,实心转子的循环周数为中心孔转子的21倍[3]。因此可以说,相同设计的转子在有相同缺陷时,实心转子的疲劳断裂寿命大于中心孔转子。

需要说明的是,上述断裂力学和疲劳寿命分析,对火电汽轮机的低压转子和核电汽轮机转子是完全适用的,但对火电汽轮机高、中压转子是否适用还需进一步讨论,这主要是由于分析高中压转子的寿命时,还需考虑蠕变的影响,另外断裂力学的分析在高温 (大于400℃)情况下,发展的也不是很成熟。

2 应力腐蚀的影响分析

低压转子及核电汽轮机转子在湿蒸汽状态下运行,表面产生一层很薄的钝化膜。在饱和线附近的 “盐区”内,由于杂质沉积溶解,氯离子浓度高导致钝化层被电离分解,侵入基材形成点蚀坑。点蚀坑在应力和腐蚀共同作用下裂纹扩展,形成应力腐蚀破坏。

应力腐蚀通常发生在叶轮表面、长叶片根部、红套部件键槽等应力集中部位。西屋公司曾建立过关于应力腐蚀裂纹扩展速度的经验公式,得到美国核管会的承认及业界的广泛采用[6]:

1nR=-4.968-(7 302/T)+0.027 8σys(16)

式中:

R—裂纹扩展速度;

T—工作温度;

σys—材料室温下屈服强度。

从式中可看出,控制裂纹扩展速度主要靠降低部件工作温度和材料屈服强度来实现。如国内常用的低压转子及核电转子材料30Cr2Ni4MoV,其室温下屈服强度要求值为621~686 MPa。

由前文,中心孔转子中心部位的应力水平高于实心转子,则在设计时有可能因为中心部位应力过高,需采用屈服强度更高的材料。因此在控制应力腐蚀方面,中心孔转子明显劣于实心转子。

3 锻件制造质量分析

转子锻件的生产过程需把握以下关键点:(1)保证大直径转子锻件中心部位充分压实;(2)细化铸态组织,保证锻件组织均匀,性能合格;(3)做好缺陷控制和探伤工作。过去受冶炼、锻造、热处理、材料性能、检测等技术限制,转子中心部位杂质偏析、组织疏松、晶粒粗大等问题很难避免,需打中心孔去除,但随着这些技术的发展,实心转子应用越发广泛、技术越发成熟。

3.1 冶炼过程

冶炼的目的是减少钢中有害杂质元素含量,提高钢的纯净度。目前通过电弧炉炼 (EAF)、钢包精炼(LF)、电渣重溶(ESR)、真空浇注(VCD)等技术,能够大大提高纯度。

以 1 000 MW核电汽轮机低压转子的30Cr2Ni4MoV为例,其转子锻件重量170 t左右,直径2.8 m,钢锭重量达到619 t,目前国内已掌握了多包合浇温度差异控制、超纯净的冶炼等技术,并完成该锻件试制,其P达到0.003%,S达到0.002%,并能有效控制超大钢锭宏观偏析。

另外,目前大型钢锭普遍向短粗型发展,高径比不断减小,增加了钢锭模的锥度,易造成钢水由底部向冒口部位的有向结晶,利于补缩、减少疏松,使偏析区移向冒口部位,最后作料头切除。短粗型钢锭 (见图2)可提高心部质量,有时不镦粗只拔长也能满足锻造比。

图2 短粗型钢锭示意图

3.2 锻造过程

锻造的主要过程包括:切头去尾、镦粗、拔长、精锻,目的除了将钢锭锻造到接近零件的形状外,更主要的是改善锻件内部质量,破坏铸态组织、细化晶粒、均匀组织、锻合缩孔、气孔、疏松等缺陷。当前的主要锻造技术有FM(不对称平砧)、WHF(宽砧大压下量)、FML(低锻压力)、JTS(中心压实)、TER等,均已在大型锻件生产中应用。当前的锻压技术能够改善或完全消除钢锭的内部缺陷,保证足够的锻造比,对锻件心部进行压实[7]。

3.3 热处理及探伤过程

锻造后的热处理一般分为锻后热处理 (正火+回火)和调质热处理(淬火+回火),通过热处理可使内部金相组织均匀、消除内应力、晶粒细化、扩散氢气、防止白点和裂纹,提高材料的综合性能。以1 000 MW核电汽轮机低压转子30Cr2Ni4MoV为例,该材料力学性能好,热加工工艺性好,但易产生晶粒粗大和混晶。其锻后热处理通过3次正回火,进行重结晶处理,通过过冷使晶粒细化、氢气扩散,最后调质满足性能。技术要求锻件平均晶粒度不超过3.0级,A、B、C、D、DS 5种类型夹杂物不超过2.5级。

另外,材料的可热处理不断发展,以30Cr2Ni4MoV为例,具有较好淬透性,采用喷水深冷淬火工艺,可得到良好的心部机械性能,也不产生裂纹。热处理的技术也得到长足发展,目前轴类大锻件均采用井式炉调质,保证锻件在垂直悬挂状态下进行淬火及回火,其内部组织转变和应力释放均可以在自由悬挂状态下充分完成。

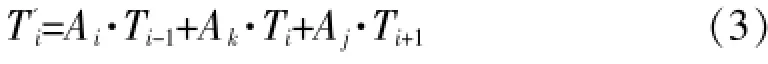

在以上工艺得到充分执行的情况下,目前通过外部取样进行的机械性能试验情况,可以判断得出心部的性能情况。文献[3]通过对比了国内外几个厂家的锻件情况,证明心部的性能可以达到要求,通过外部试样的机械性能,完全可以保证心部的机械性能,转子锻件外部取样位置见图3。

图3 转子锻件外部取样位置

转子锻件生产过程中,要经过多次超声波探伤,包括:

(1)锻后毛坯探伤。在转子轴向对称180°位置各打一条母线作为转子探伤各部的检测区,采用低频1 MHz探头进行探伤,通过波形分析整个转子各部组织是否均匀、有无疏松和缩孔现象。

(2)调质前直探头纵波探伤。

(3)调质后直探头纵波探伤以及叶根槽开槽部位斜探头横波探伤。 这些探伤工作可保证足够的灵敏度并降低衰减,使得心部质量可通过外部探伤检查到位。

4 运行维护阶段分析

相对实心转子,中心孔转子可在在役检查时进行内孔超声波探伤或内孔表面的涡流探伤,对服役中的转子质量进行评估。但在中心孔转子再运行维护方面,却存在着很多麻烦、甚至问题。

4.1 运行中进油造成的问题分析

很多文献表明[8-10],因中心孔内滞留液体导致机组振动异常的问题,在很多电厂运行中出现过,且这一类问题诊断难度大。进油的原因一是探伤时中心孔内涂的油没有清理干净;二是运行中孔内的空气受热膨胀逸出,停机冷却后,孔内的空气也冷却收缩,外界的空气就会通过键与联轴器的间隙和中心孔堵头上的排气孔进入转子中心孔,同时将来自喷油管的对盘车齿轮的润滑油带入。随着机组启停次数增加,进入中心孔的润滑油也越积越多。

中心孔进油使转子振动异常,根据诱发机理分为2类故障:

(1)轴系失稳:由于转子的旋转,孔内的液体沿径向被甩偏,在液体粘性剪切力的作用,旋转的内孔表面会拖动液体沿转动方向移动一个角度,使得液体离心力相对于高点有一个超前角。这样,离心力可以分解出一个与转子涡动方向一致的切向力,诱发转子向前涡动,造成转子失稳。

(2)转子热弯曲:心孔内存油而未充满时,在高速旋转的离心力作用下,油被甩到孔壁上形成油膜。由于转子存在一定的挠度,致使中心孔的几何中心和转子的旋转中心不重合,因而孔壁上的油膜厚度不同,当转子温度升高时,油与孔壁间产生热交换,油吸热而气化。由于不同厚度的油膜与孔壁间的热交换的程度不同,使转子径向产生温差,引起转子热弯曲。

4.2 中心孔探伤可靠性分析

中心孔超探需采用专用的探伤设备,通常都采用机械传动方式。作为电厂用户,需配置专门的探伤设备并根据自己设备的情况制定相应规程。中心孔探伤的范围为距中心孔表面0.125~3 inch,恰属于超探的近场区,因此在探头选择上有局限性,只能使用双晶探头[11]。

探伤时,探头被机械装置固定在中心孔上,靠机械装置传动和沿转子轴向移动来运动,运动方式是:正转375°,沿转子轴向前移Δz,再反转375°,沿转子轴向前移Δz,依次下去。这里Δz是可调的 “位移增量”,其大小的选择比较麻烦,若选择过大,则降低可检率,选择过小,则影响工作周期。

另外,中心孔探伤的可靠性还受表面粗糙度、耦合技术的好坏 (取决于表面状况和机械系统的稳定性)等影响较大。

4.3 检修工艺分析

中心孔转子检修,需制定专门的检修工艺。检修中,由于孔塞与孔为过盈配合,为保证内壁不损伤,需采用破坏方法,机加工取出孔塞。探伤后,需重新加工孔塞,采用冷装工艺回装,之前还需要充惰性气体[12]。造成检修工作量增大。

5 成本及其他分析

开中心孔,大大增加了转子的生产周期,以1 000 MW核电低压转子为例,开中心孔需花费6个月工期。对用户来说,也意味着采购周期的延长。另外,中心孔加工中需专门的加工设备、耗费大量的冷却液,成本较高。

另外,有报道称,日本已研制出一种中心孔应力测量仪,可在运行时监控中心孔表面应力水平,据了解日本国内电厂普遍采用中心孔转子。而国内在线监测方面的研究,还仅限于传热计算,因此说在这方面,中心孔带来的好处不大。

6 结论

(1)对火电低压转子及核电汽轮机转子来说,实心转子有内部应力水平低、发生脆断可能性小的优点。

(2)实心转子应力水平低,可选用低屈服材料,抗应力腐蚀优势明显。

(3)当前的冶炼、锻造及热处理技术,可以支持转子不必开中心孔。

(4)中心孔转子在运行、维护方面,存在一定的风险以及不可靠性。

7 建议

对大容量火电低压转子和核电汽轮机转子,应尽量采用实心转子。对火电高压转子,则需考虑蠕变影响,进一步综合考虑。

若转子探伤发现内部缺陷,必须开中心孔时,应对中心孔棒料进行断裂韧性、低周疲劳性能和疲劳裂纹扩展速率的测试并分析,综合评价质量。

[1]武新华,宋春江,张新汀,等.汽轮机转子热应力简化计算公式的选取[J].汽轮机技术,2006,44(1):20-23

[2]唐军,季佳,刘慧.汽轮机转子的传热分析和热应力计算[J].热力透平,2010,39(3):184-186

[3]赵敬禄.汽轮机无中心孔转子的应用[J].汽轮机技术, 1994,(6):321-326

[4]吴锋,盛德仁,蒋志强,等.汽轮机转子中心孔对转子温度和应力分布的影响[J].机电工程,2006,23(11):1-3

[5]曲作鹏.大型汽轮机转子脆性损伤的研究[M].北京:华北电力大学,2005

[6]蒋浦宁.核电汽轮机防应力腐蚀裂纹技术[J].热力透平, 2010,39(2):89-92

[7]刘鑫,钟约先,马庆贤,等.核电汽轮机低压转子技术的发展[J].锻压设备与制造技术,2009,44(3):13-17

[8]袁芳元.汽轮机转子中心孔进油故障诊断及处理[J].东北电力技术,1995,(5):20-22

[9]罗剑斌,卢一兵,袁立平,等.汽轮机转子中心孔进油引起的振动分析[J].电力安全技术,2005,7(7):6-7

[10]张其显,刘晓锋.汽轮机转子中心孔进油诱发异常振动故障分析诊断[J].汽轮机技术,2007,49(1):57-59

[11]吉桂琴,刘美佳,赵春华,等.影响转子中心孔超声波探伤效果的因素及可检率探讨 [J].大电机技术,2006,(2): 35-37

[12]裴艳梅.300 MW汽轮机转子中心孔检修工艺探讨[J].华北电力技术,2009,(6):8-10

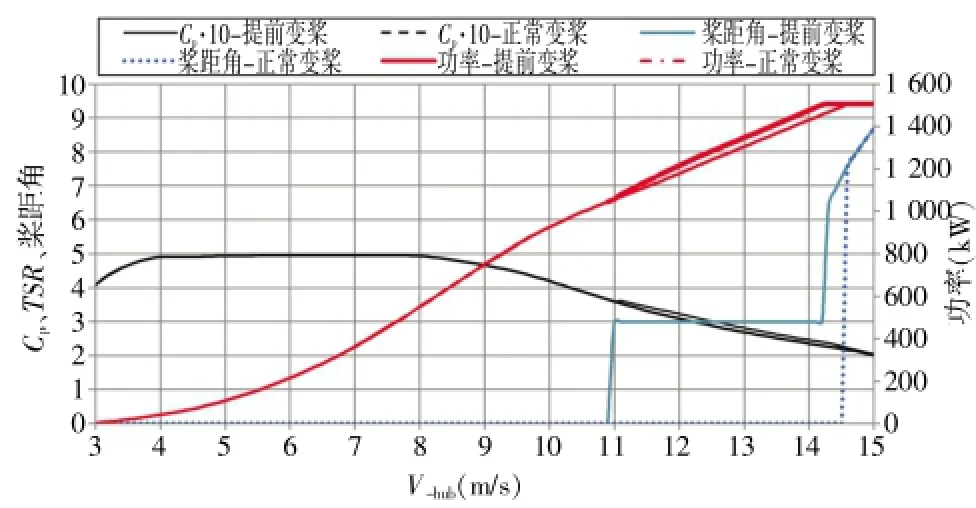

图7 正常变桨和提前变桨时风机功率曲线对比

4 结论

高原型风机空气密度低,叶片较易失速,从而影响机组的发电量,也威胁到机组的安全。根据高原型风机的运行特点,可以采取提高风机额定转速、降低叶片设计叶尖速比、提前变桨等措施来提高高原型风机的气动性能。

General Analysis of Necessity for Turbine Rotor Center Hole

Ji Runjing

(China Power Complete Equipment Co.,Ltd.,Beijing,100080)

Regarding with the topic of whether it is necessary to machine center hole of turbine rotor,this paper carried on comparative analysis of hollow rotor and non-hollow rotor,taking account into several aspects of service life,reliability,influence of stress corrosion,manufacturing process and maintainance,and the necessity of center hole was discussed.

reliability,stress corrosion,forging,center hole

TK262

B

1674-9987(2015)03-0050-06

10.13808/j.cnki.issn1674-9987.2015.03.012

冀润景 (1981-),男,研究生,工程师,目前从事核电设备监造技术及管理工作。